Известен станок для скоростного полирования плоских поверхностей деталей из стекла и других твердых и хрупких материалов, которые закреплены посредством вакуума на торце вращающегося рабочего шпинделя без наклейки и обрабатываются посредством притирания их к поверхности полировального круга при непрерывной правке рабочей поверхности круга и непрерывной подаче абразивной суспензии.

Описываемый станок отличается от известного тем, что, с целью прижатия деталей по оси шпинделя с регулируемым усилием к полировальному кругу и повышения чувствительности регулировки рабочего усилия, определяющего интенсивность и точность процесса обработки, рабочий шпиндель, ось которого перпендикулярна рабочей поверхности полировального круга, закреплен на параллелограмме, два шарнира которого собраны на эксцентричных осях с величиной эксцентриситета, необходимой для компенсации разности в длинах звеньев.

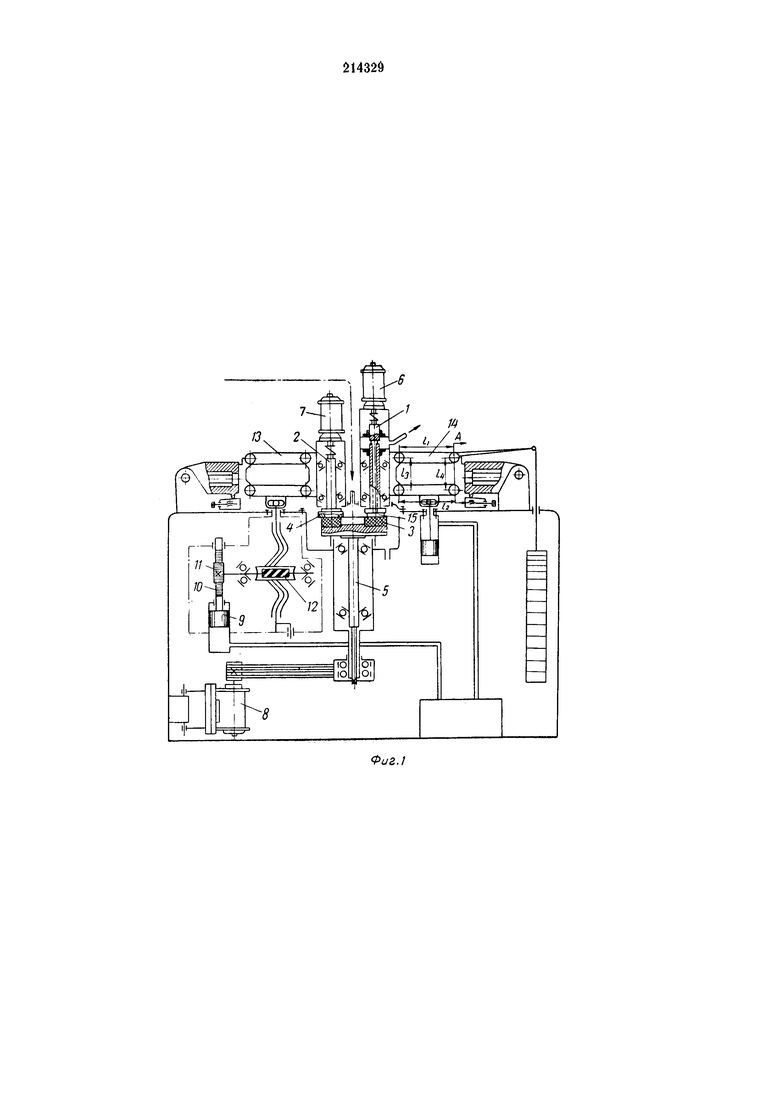

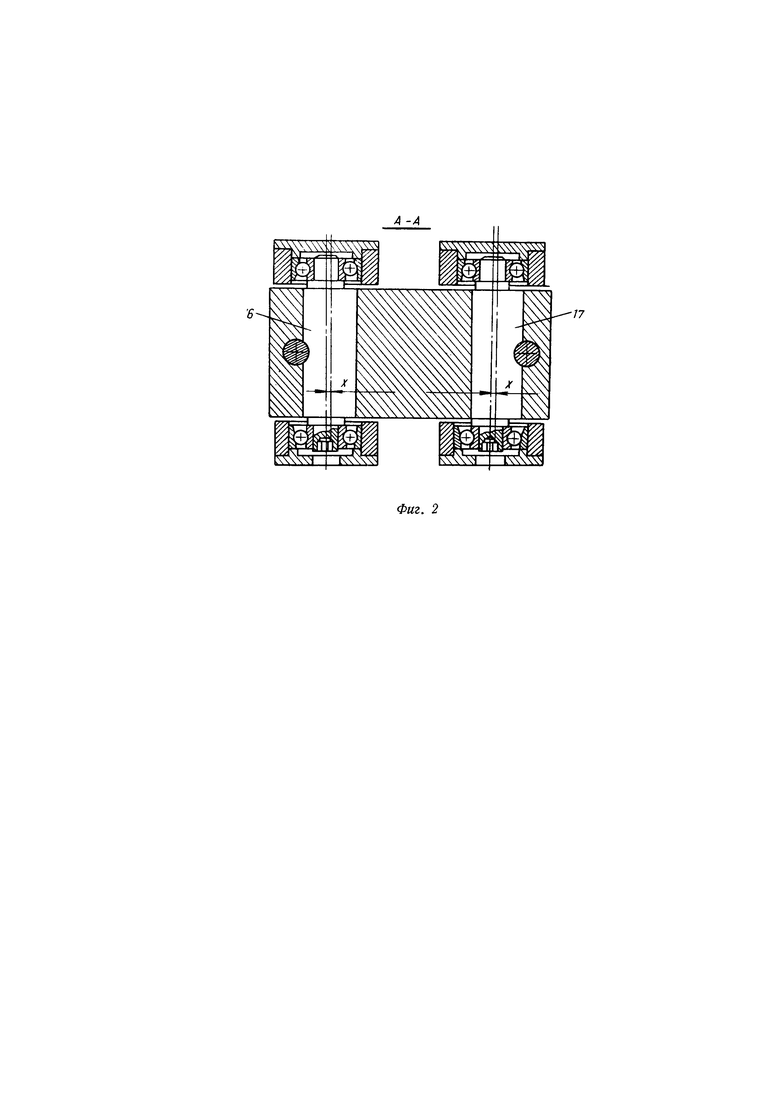

На фиг. 1 изображена схема описываемого станка; на фиг. 2 - шарниры параллелограмма, разрез по А-А на фиг. 1.

Станок содержит рабочий шпиндель 1, шпиндель 2 правильника, посредством которого производится постоянная правка рабочей поверхности полировального диска 3, алмазную фрезу 4, нижний шпиндель 5.

Вращение шпинделей 1, 2 и 5 осуществляется соответственно от электродвигателей 6, 7 и 8. Вертикальная подача фрезы производится перемещением поршня 9 и рейки 10 через шестерню 11 и червячную пару 12. Поступательное вертикальное перемещение шпинделей 1 и 2 осуществляется параллелограммами 13 и 14.

Предлагаемый станок предназначен для полирования тонких деталей, когда для осуществления технологического процесса требуется тонкая регулировка усилия прижатия детали 15 к полировальному диску 3 при малой величине этого усилия.

Ось шпинделя 1 сохраняет при движении заданное вертикальное положение при наличии правильного параллелограмма, т.е. при наличии равенства звеньев

Необходимое условие достигается тем, что в конструкции предусмотрена возможность регулировки звеньев параллелограмма по длине, для чего два шарнира последнего собраны на эксцентричных осях 16 и 17.

Величина эксцентриситета X такова, что при развороте осей на соответствующие углы полностью компенсируется разность в длинах четырех звеньев параллелограмма 14. Аналогично работает шпиндель 2 и соответствующий ему параллелограмм 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СКОРОСТНОГО ШЛИФОВАНИЯ и ПОЛИРОВАНИЯ плоских ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1966 |

|

SU184648A1 |

| Станок для полирования нитью отверстий в алмазных волоках | 1990 |

|

SU1759607A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1997 |

|

RU2125509C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Устройство для полирования оптических деталей | 1989 |

|

SU1834787A3 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1996 |

|

RU2094215C1 |

| Полировальный станок | 1987 |

|

SU1426761A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛБЦЕВОГО ЖЕЛОБА | 1970 |

|

SU274677A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU990479A1 |

| Станок для шлифования и полирования деталей | 1980 |

|

SU959984A1 |

Станок для скоростного полирования плоских поверхностей деталей из стекла и других твердых и хрупких материалов, которые закреплены посредством вакуума на торце вращающегося рабочего шпинделя без наклейки и обрабатываются посредством притирания их к поверхности полировального круга при непрерывной правке рабочей поверхности его и непрерывной подаче абразивной суспензии, отличающийся тем, что, с целью прижатия деталей по оси шпинделя с регулируемым усилием к полировальному кругу и повышения чувствительности регулировки рабочего усилия, определяющего интенсивность и точность процесса обработки, рабочий шпиндель, ось которого строго перпендикулярна рабочей поверхности полировального круга, закреплен на параллелограмме, два шарнира которого собраны на эксцентричных осях с величиной эксцентриситета, необходимой для компенсации разности в длинах звеньев.

Авторы

Даты

1968-05-21—Публикация

1966-05-26—Подача