Известны поточные линии для производства бараночных изделий, содержащие расположенные в несколько рядов делительно-закаточные машины, расстойный шкаф, ошпарочно-печной агрегат, транспортер для перемещения тары с тестовыми заготовками от делительно-закаточных машин и конвейер для транспортировки порожней тары от ошпарочно-печного агрегата к делительно-закаточным машинам.

Предложенная линия по сравнению с известными позволяет механизировать и автоматизировать процесс производства бараночных изделий.

Это достигается тем, что вдоль загрузочной части ошпарочно-печного агрегата установлено устройство для загрузки и разгрузки последнего, выполненное в виде двухъярусного транспортера с механизмами для подачи заполненной тары на люльки агрегата, съема порожней тары с люлек и их поштучной выдачи на криволинейные пути. При этом для приема заполненной тары с транспортера для ее перемещения и установки на верхнюю ветвь двухъярусного транспортера в линии имеется манипулятор. Последний представляет собой систему управляемых электромагнитом подпружиненных захватов, смонтированных на рамке. Рамка закреплена на консоли, жестко связанной с гайкой-водилом, перемещаемой по закрепленному на каретке винту-копиру.

Отличием предложенной линии является и то, что для механизации раскладки сформованных тестовых заготовок в тару ленточный транспортер каждой из делительно-закаточной машины выполнен удлиненным и имеет наклонный участок, в конце которого расположена наклонная плоскость для выравнивания рядов заготовок.

Для подачи тары под загрузку установлен цепной транспортер с поводками для поштучного захвата тары из магазина.

Для пересадки заполненной тары на транспортер для ее перемещения над последним установлены механизмы, выполненные в виде двух поворотных с помощью электромагнитов подпружиненных планок.

Кроме того, для программной подачи порожней тары в магазины, в качестве конвейера для ее транспортировки установлено устройство по авт. св. №206377.

Это устройство включает транспортер для приема порожней тары, накопитель с механизмом для подъема тары, пульсирующий цепной транспортер с закрепленными на его звеньях толкателями, неподвижные и поворотные направляющие и механизм для регулирования подачи тары.

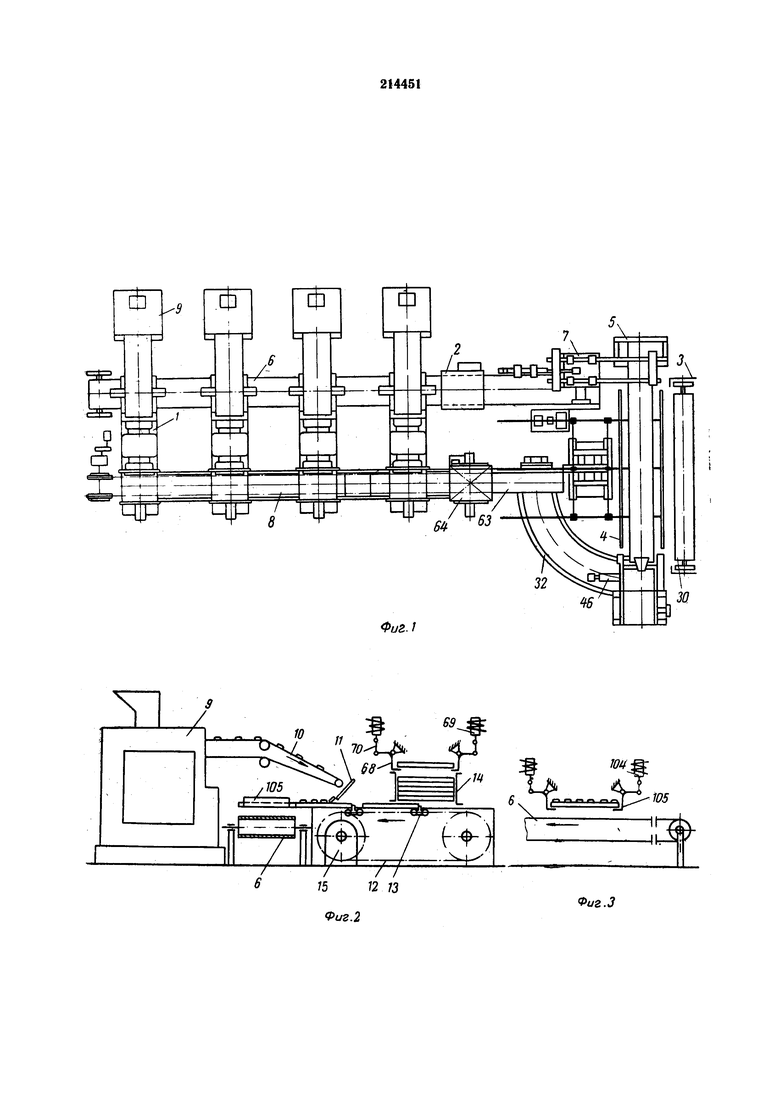

На фиг. 1 показана схема предложенной поточной линии; на фиг. 2 - схема устройства для формования тестовых заготовок и раскладки их в тару; на фиг. 3 - механизм пересадки заполненной тары на отводящий транспортер; на фиг. 4 - схема программного привода цепного транспортера раскладочного устройства; на фиг. 5 - устройство по авт. св. №206377 для транспортировки порожней тары от ошпарочно-печного агрегата к магазинам устройств для формования и раскладки тестовых заготовок в тару; на фиг. 6 - вид по стрелке А на фиг. 5 механизма для подъема тары; на фиг. 7, 8 и 9 - устройство для загрузки и разгрузки ошпарочно-печного агрегата в трех проекциях.

Автоматизированная поточная линия содержит расположенные в несколько рядов устройства 1 для формования тестовых колец и раскладки последних в тару; расстойный шкаф 2 цепного типа; ошпарочно-печной агрегат 3; устройство 4 для загрузки и разгрузки агрегата с двухъярусным транспортером 5; транспортер 6 для перемещения тары с тестовыми заготовками к ошпарочно-печному агрегату; манипулятор 7 для передачи загруженной тары с ленты транспортера 6 на верхнюю ленту двухъярусного транспортера 5 и устройство 8 для программной подачи тары к устройствам 1 для формования и раскладки тестовых заготовок.

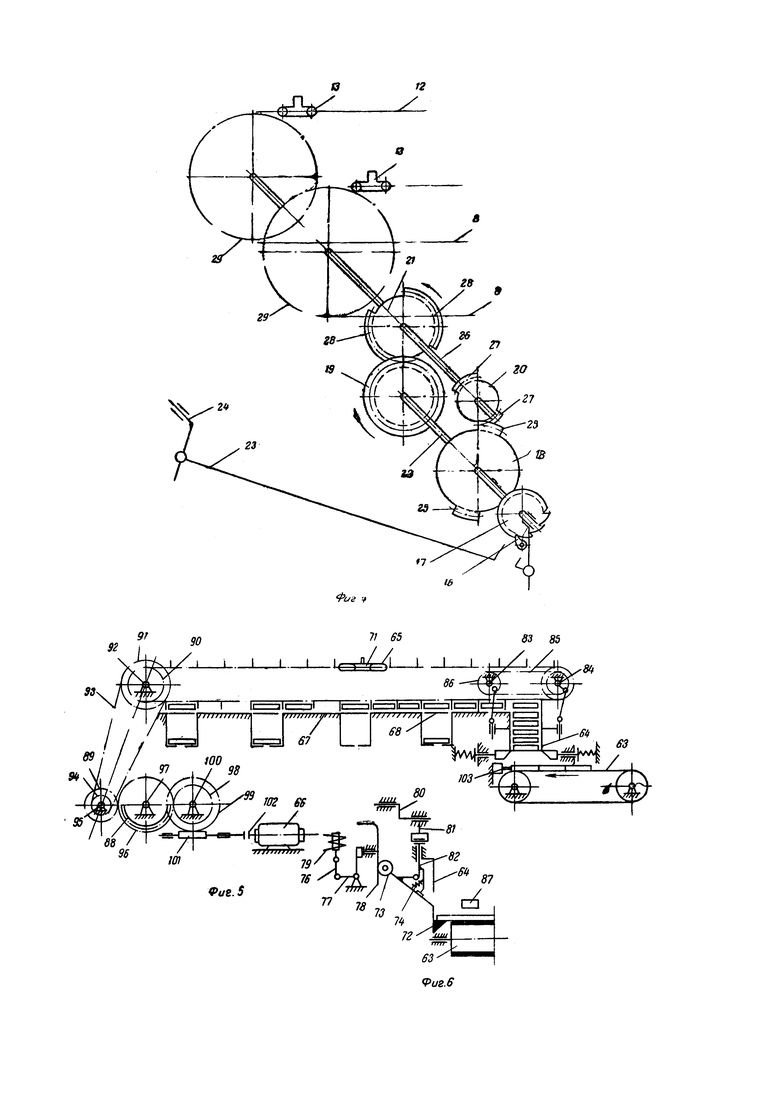

Последние состоят из известной шестиручьевой делительно-закаточной машины 9 с удлиненным фасонным ленточным транспортером 10, установленной в конце транспортера наклонной плоскости 11 для изменения направления движения и выравнивания рядов тестовых колец, цепного транспортера 12 с закрепленными к его звеньям поводками 13 для поштучной подачи тары из магазина 14 и программного привода 15 для сообщения неравномерного пульсирующего движения цепям транспортера 12.

Программный привод 15 включает храповой механизм 16 и 17 и исполнительный механизм с зубчатыми колесами 18, 19, 20 и 21. Зубчатые колеса 18 и 19 жестко посажены на вал 22, получающий направленное вращение с остановками посредством храпового механизма и тяги 23 от рычага 24, жестко закрепленного на валу траверсы (на чертежах не показаны) делительно-закаточной машины 9.

Колесо 18 имеет зубья на дугах двух симметрично расположенных секторов 25 по 36° каждый.

На приводном валу 26 жестко сидят колесо 20 с двумя зубчатыми секторами 27 по 120° каждый и колесо 21 с двумя зубчатыми секторами 28 по 60°.

Такая конструкция исполнительного механизма с попеременным зацеплением зубчатых колес обеспечивает различные величины поворота приводного вала 26 с ведущими звездочками 29.

За четыре поворота вала 22 вал 26 при зацеплении зубчатого колеса 19 с неполнозубым колесом 21, передаточное число которых равно 5:6, также повернется четыре раза (каждый раз на 30°, всего на 120°), после этого неполнозубое колесо 21 выйдет из зацепления с колесом 19 и неполнозубые колеса 20 и 18 с передаточным числом 3:5 придут в исходное положение для зацепления.

За пятый поворот вала 22 и, следовательно, неполнозубого колеса 18 на 36° колесо 21 повернется вместе с валом 26 на 60°. После этого неполнозубые колеса 18 и 21 выйдут из зацепления друг с другом, а неполнозубое колесо 20 своим вторым зубчатым сектором 27 займет исходное положение для зацепления с колесом 19.

Размеры ведущих звездочек 29 обеспечивают в первом случае перемещение цепей и, следовательно, тары на 60 мм, т.е. на расстояние между двумя соседними рядами тестовых колец, а во втором случае - на 120 мм, что соответствует расстоянию между последним рядом колец на предыдущей таре и первым рядом колец на последующей. После пяти поворотов вала 22 всего на 180° вал 26 также повернется на 180°, и цикл раскладки тестовых колец в тару закончится. Начнется новый цикл с повторяющимися ходами (поворотами) и участием вторых секторов неполнозубых колес 18, 20 и 21.

Точность остановки цепей транспортера 12 после каждого хода (поворота), а также надежность начального сцепления секторных шестерен выполняет шариковый фиксатор (на чертеже не показан), соосно расположенный с валом 26. Неподвижный диск фиксатора имеет на каждой полуокружности четыре сферических углубления через 30° каждое и одно (пятое) - через 60°, соответственно углам периодического поворота вала 26. Фиксатор жестко закреплен на валу 26 и снабжен подпружиненным шариком.

После каждого поворота вала 26 на соответствующий угол шарик-фиксатор под действием пружины входит в сферическое углубление диска. Образующийся при этом сферический клин (между шариком и углублением) способствует проходу системы в заданное положение.

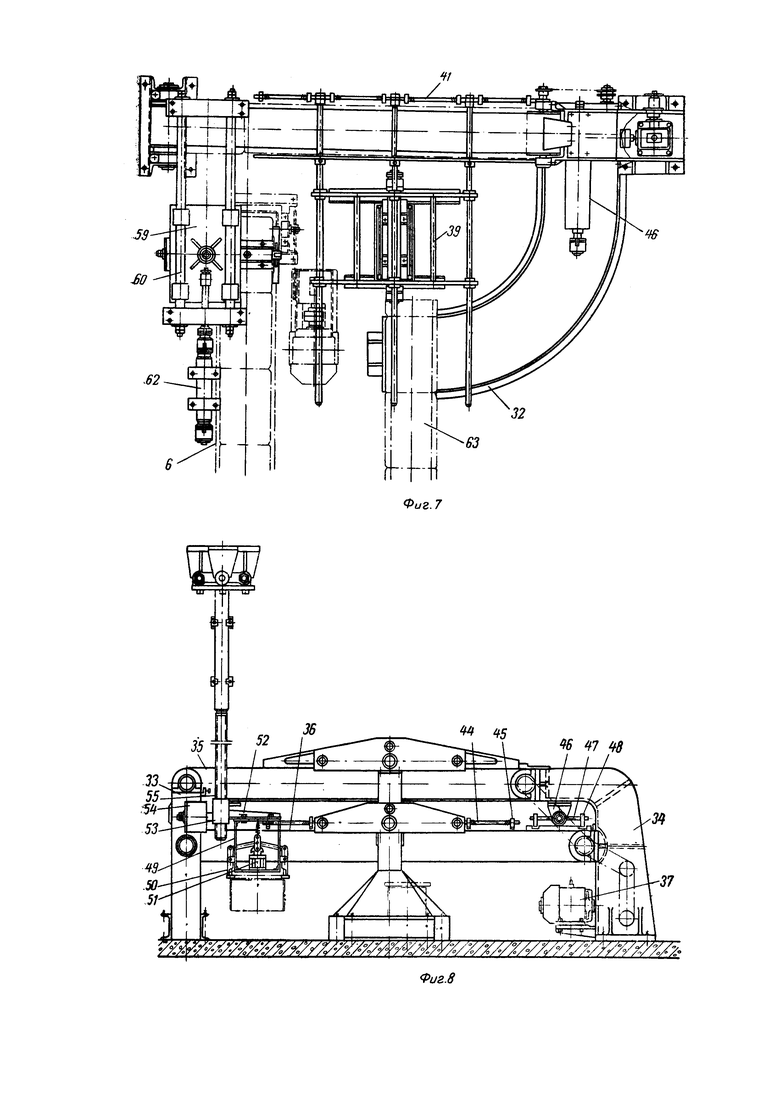

Устройство 4 для загрузки ошпарочно-печного агрегата 3 состоит из расположенного вдоль загрузочного участка агрегата двухъярусного транспортера 5, механизма подачи заполненной тары на люльки 30 конвейера 31 ошпарочно-печного агрегата, механизма для съема порожней тары с люлек и механизма для поштучной выдачи тары на криволинейные пути 32.

Двухъярусный транспортер состоит из двух стоек 33 и 34, двух транспортерных лент 35 и и 36, привод которых осуществлен посредством зубчатых и цепных передач от электродвигателя 37.

Механизм подачи заполненной тары состоит из гидроцилиндра 38 и рамной конструкции 39, укрепленных на стойке 40, и толкателя 41.

Механизм съема порожней тары содержит гидроцилиндр 42 и рамную конструкцию 43, укрепленные на стойке 40, и съемник со штангой 44. Последняя несет на себе подпружиненные собачки-захваты 45.

Механизм выдачи тары по одной состоит из гидроцилиндра 46, штанги 47, закрепленной на штоке гидроцилиндра 46, и подпружиненных собачек-захватов 48.

Гидроцилиндр 46 крепится к стойке 34 двухъярусного транспортера 5.

Манипулятор 7 состоит из устройств для захвата, подъема и поворота, а также перемещения тары с тестовыми заготовками. Манипулятор крепится к рамной конструкции или перекрытию.

Устройство для захвата тары выполнено из рамной конструкции 49, на которой смонтирована система подпружиненных рычагов-захватов 50 с приводом от электромагнита 51, закрепленного на этой же рамной конструкции. Последняя крепится на консоли 52, жестко связанной с гайкой-водилом 53, которая несет на себе противовес 54. Гайка-водило 53 может перемещаться по винту-копиру 55. Подъем гайки-водила на 8 мм соответствует ее повороту на 1°.

Привод гайки-водила осуществляется с помощью устройства для подъема и поворота кассеты, включающего смонтированный на винте-копире гидроцилиндр 56 со штоком 57, конец которого подвижно закреплен в радиальном пазу прилива 58 гайки-водила 53.

Винт-копир 55 соединен с кареткой 59, перемещающейся по направляющим штангам 60 с помощью штока 61 гидроцилиндра 62.

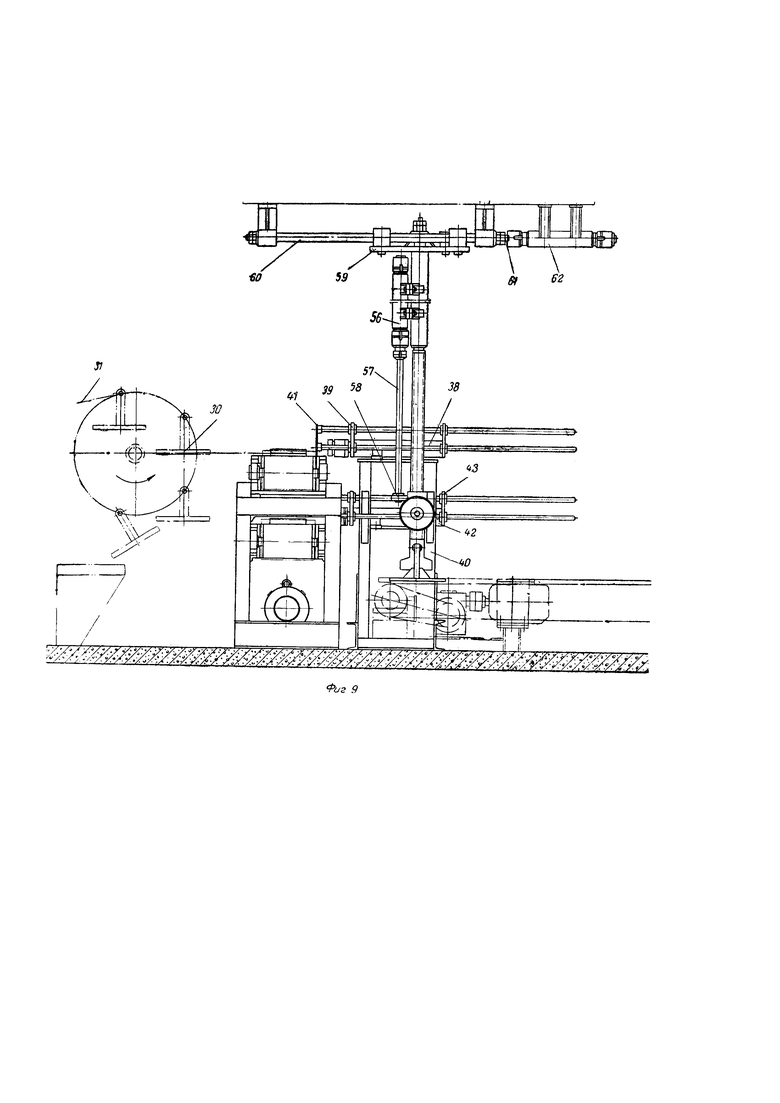

В устройство для программной подачи тары к магазинам устройств для формования и раскладки тестовых заготовок входят: ленточный транспортер 63 для приема и перемещения порожней тары, накопитель 64, снабженный механизмом для подъема тары, пульсирующий цепной транспортер 65 с приводом от электродвигателя 66, неподвижные направляющие 67, подвижные направляющие 68, раскрывающиеся с помощью электромагнитов 69 и системы рычагов 70, и механизм для регулирования подачи тары.

Механизм для подъема тары с транспортера 63 в накопитель 64 и выдачи их по одной под толкатели 71 пульсирующего транспортера выполнен в виде расположенных по обеим сторонам накопителя управляемых пластин с попарно закрепленными к ним рычагами с захватами 72 и роликами 73. Исходное положение рычагов обеспечивается пружинами 74 и упорами.

Для вывода рычагов с захватами из исходного положения на накопителе 64 жестко смонтирована система рычагов 76, 77 и 78 с приводом от электромагнитов 79.

Привод пластин с рычагами и захватами 72 осуществляется кривошипами 80 с шатунами 81 и штоками 82.

Кривошипы 80 попарно установлены на валах 83 и 84. Движение валу 83 передается от вала 84 посредством цепи 85 и звездочки 86.

Для удержания стопки тары при движении захватов 72 вниз накопитель 64 снабжен подпружиненными захватами 87.

Периодическое перемещение цепей пульсирующего транспортера 65 обеспечивается зубчатой передачей, сектором 88 и зубчатым колесом 89 привода. При выходе сектора 88 из зацепления с зубчатым колесом 89 происходит выстой транспортера.

Зубчатое колесо при этом фиксируется в исходном положении с помощью дугового фиксатора. Ход пульсирующего транспортера равен третьей части расстояния между осями магазинов 14 цепных транспортеров 12. На этом же расстоянии расположены и звенья с толкателями 71. Заданная величина хода цепей транспортера 65 обеспечивается с помощью двух звездочек 90 и 91, жестко сидящих на валу 92, цепи 93, звездочки 94 и зубчатого колеса 89, жестко сидящих на валу 95, сектора 88 с зубьями на дуге 180° и зубчатого колеса 96, жестко сидящих на валу 97, зубчатых колес 98 и 99, жестко сидящих на валу 100, червяка 101, муфты 102 и электродвигателя 66. Включение электродвигателя 66 производится при упоре тары в концевой выключатель 103.

Выдача загруженной тары из устройств 1 для формования и раскладки тестовых заготовок на транспортер 6 для ее перемещения производится механизмами, состоящими из двух, управляемых электромагнитами 104, планок 105, удерживаемых в исходном положении с помощью пружин и упора.

Линия работает следующим образом. Сформованные на делительно-закаточных машинах 9 тестовые кольца по ленточным транспортерам 10 подаются на наклонную плоскость 11. Во время выстоя тары, например кассеты, подаваемой поводками 13 транспортера 12 из магазина 14, шесть тестовых колец устанавливаются в наклонном положении в один правильный ряд. При перемещении кассеты на один шаг наклонно установленный ряд колец укладывается на кассету. После четырех одинаковых перемещений цепей транспортера 12 одна кассета оказывается полностью загруженной. При переходе к раскладке тестовых колец на вторую кассету цепи делают двойной ход за то же время, что и за одинарный, так как время подачи рядов тестовых колец транспортером делительно-закаточной машины 9 одинаковое, а расстояние между последним рядом тестовых колец на предыдущей кассете и первым рядом на последующей равно двум шагам.

Кассета с уложенными на ней тестовыми кольцами проталкивается на планки 105 и воздействует на концевой выключатель (на чертеже не показан), расположенный в конце планок. Срабатывают электромагниты 104, планки 105 раскрываются, и кассета под действием собственного веса падает на транспортер 6, перемещающий ее к расстойному шкафу 2 и далее к ошпарочно-печному агрегату 3. При работе нескольких устройств формования и раскладки готовых заготовок во избежание посадки одной кассеты на другую, одновременная выдача всех кассет осуществляется с помощью электроблокировки.

Подаваемая к ошпарочно-печному агрегату 3 кассета с уложенными на нее тестовыми заготовками захватывается рычагами манипулятора 7, поднимается и разворачивается на 90° за счет движений винта-копира 55 и гайки-водила 53 по этому винту. Движение гайки-водила осуществляется штоком 57 гидроцилиндра 56. Перемещение винта-копира и, следовательно, кассеты производится за счет перемещения каретки 59.

Поднятая таким образом кассета поступает на непрерывно движущуюся верхнюю транспортерную ленту 35 двухъярусного транспортера и перемещается ею до упора вправо. Вторая кассета перемещается верхней ветвью до первой кассеты и т.д.

После того, как на верхней ленте 35 двухъярусного транспортера окажется четыре кассеты, приводится в действие механизм подачи кассет. Последний толкателем 41 подает одновременно все четыре кассеты на люльку 30. Во время подачи кассеты люлька фиксируется соответствующим механизмом (на чертеже не показан).

После выпечки готовые изделия сбрасываются с кассет благодаря повороту люлек 30 над приемным бункером, а порожние кассеты вынимаются из люльки собачками-захватами 45 и передаются на непрерывно-движущуюся транспортерную ленту 36 двухъярусного транспортера.

Нижней лентой кассеты перемещаются вправо до упора. При этом включается в работу механизм выдачи кассет по одной. После того, как первая кассета с помощью собачек-захватов 48 будет выдана на криволинейные пути 32, вторая кассета займет ее место. Собачки-захваты 48, спружинив, пройдут над ней в обратном направлении и займут исходное положение для выдачи второй кассеты. На криволинейном пути 32 кассета развернется на 90° и поступит за счет движения последующих кассет на транспортер 63 устройства для программной подачи порожней тары в магазины а, б, в и г устройств 1 для формования и раскладки тестовых заготовок.

Транспортер 63 перемещает порожние кассеты в исходное положение под накопитель 64.

При вращении кривошипов 80 захваты 72 опускаются и, находя на кассету, разводятся, а затем защелкиваются под кассетой. При перемещении штоков 82 вверх захваты 72 поднимают кассету, которая при своем движении вверх разводит захваты 87.

После того, как кассета пройдет, захваты 87, подняв всю стопку кассет и выдав верхнюю из них под толкатели 71 цепей пульсирующего транспортера 65, снова придут в исходное положение под действием пружины. Тогда произойдет выстой пульсирующего транспортера 65, а также всех механизмов, которые с ним связаны. В начале следующего движения цепей пульсирующего транспортера и перемещения кассет по направляющим 67 шток 82 с захватами 72 пойдет вниз, а незначительно поднятая с их помощью стопка кассет повиснет на захватах 87.

При расположении накопителя 64 на расстоянии двух ходов от магазина первого и в случае если подвижные направляющие 68 будут открываться после четвертого перемещения кассет, принятого за начальное перемещение, то выданная из накопителя 64 первая кассета попадет в дальнейшем только в магазин а. Если же подвижные направляющие 68 будут открываться после первого перемещения, то кассета попадет в магазин б; если после второго, то кассета попадет в магазин в, после третьего - в магазин г.

При первом условии вторая кассета, выданная из накопителя 64, попадет в магазин б, третья - в магазин в, четвертая - в магазин г, пятая - в магазин а и т.д.

Если не надо подавать кассеты в магазин а, то срабатывает электромагнит 79 с помощью системы рычагов 76, 77 и 78 и ролика 73, захваты 72 разводятся. При ходе вниз и вверх захваты не возьмут кассету с ленточного транспортера 63, и пульсирующий транспортер 65 сделает как бы начальный холостой ход.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПОШТУЧНОЙ ПОДАЧИ КАССЕТ ПОД ЗАГРУЗКУ ИЗДЕЛИЯМИ | 1967 |

|

SU206377A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ХАЛ ИЗ ПРЕДВАРИТЕЛЬНО ЗАКАТАННЫХ ТЕСТОВЫХ ЖГУТОВ | 1963 |

|

SU223714A1 |

| Укладчик-дозатор | 1983 |

|

SU1147320A1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ ЯИЦ ИЗ ЯЧЕИСТОЙ ТАРЫ | 1992 |

|

RU2030862C1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНЫЙ АВТОМАТ ДЛЯ ПРОИЗВОДСТВА ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2490895C1 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| ТЕСТОДЕЛИТЕЛЬНАЯ УКЛАДОЧНАЯ МАШИНА | 1997 |

|

RU2127058C1 |

| Установка для деления теста и загрузки его в формы люльки расстойнопечного агрегата | 1976 |

|

SU606569A1 |

| Устройство для расстойки тестовых заготовок | 1983 |

|

SU1158142A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ПРОИЗВОДСТВА ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2325055C1 |

1. Поточная линия для производства бараночных изделий, содержащая установленные в несколько рядов делительно-закаточные машины для приема сформованных тестовых заготовок, расстойный шкаф, ошпарочно-печной агрегат, транспортер для перемещения тары с тестовыми заготовками и конвейер для транспортировки порожней тары от ошпарочно-печного агрегата к делительно-закаточным машинам, отличающаяся тем, что вдоль загрузочной части ошпарочно-печного агрегата смонтировано устройство для загрузки и разгрузки последнего, выполненное в виде двухъярусного транспортера, снабженного механизмом для подачи заполненной тары на люльки ошпарочно-печного агрегата, механизмом для съема порожней тары с люлек и механизмом для поштучной выдачи тары на криволинейные пути, а для приема заполненной тары с транспортера для его перемещения и установки на верхнюю ветвь двухъярусного транспортера в линии имеется манипулятор, выполненный в виде системы управляемых электромагнитом подпружиненных захватов, смонтированных на рамке, которая закреплена на консоли, жестко связанной с гайкой-водилом, перемещаемой по закрепленному на каретке винту-копиру.

2. Поточная линия по п. 1, отличающаяся тем, что, с целью механизации раскладки сформованных тестовых заготовок в тару, ленточный транспортер каждой из делительно-закаточных машин выполнен удлиненным и имеет наклонный участок, в конце которого расположена наклонная плоскость для выравнивания рядов заготовок, а для подачи тары под загрузку установлен цепной транспортер с поводками для поштучного захвата тары из магазина.

3. Поточная линия по пп. 1 и 2, отличающаяся тем, что, с целью пересадки заполненной тары на транспортер для ее перемещения, над последним установлены механизмы, выполненные в виде двух поворотных с помощью электромагнитов подпружиненных планок.

4. Поточная линия по пп. 1, 2 и 3, отличающаяся тем, что, с целью программной подачи порожней тары в магазины, в качестве конвейера для транспортировки порожней тары использовано устройство по авт. св. №206377, включающее транспортер для приема порожней тары, пульсирующий цепной транспортер с закрепленными на его звеньях толкателями, неподвижные и поворотные направляющие и механизм для регулирования подачи тары.

Авторы

Даты

1968-06-06—Публикация

1965-01-26—Подача