Известны координатные столы для сверления близко расположенных отверстий в плоских деталях, управляемые по программе, записанной на сменных копирах.

Предлагаемое устройство существенно увеличивает надежность системы и точность позиционирования, а также позволяет регулировать необходимые усилия и скорость перемещения.

Новым в устройстве является применение программного диска, закрепляемого на одной оси с обрабатываемой деталью, и электромагнитов с гидравлическим демпфированием для продольного и углового перемещений.

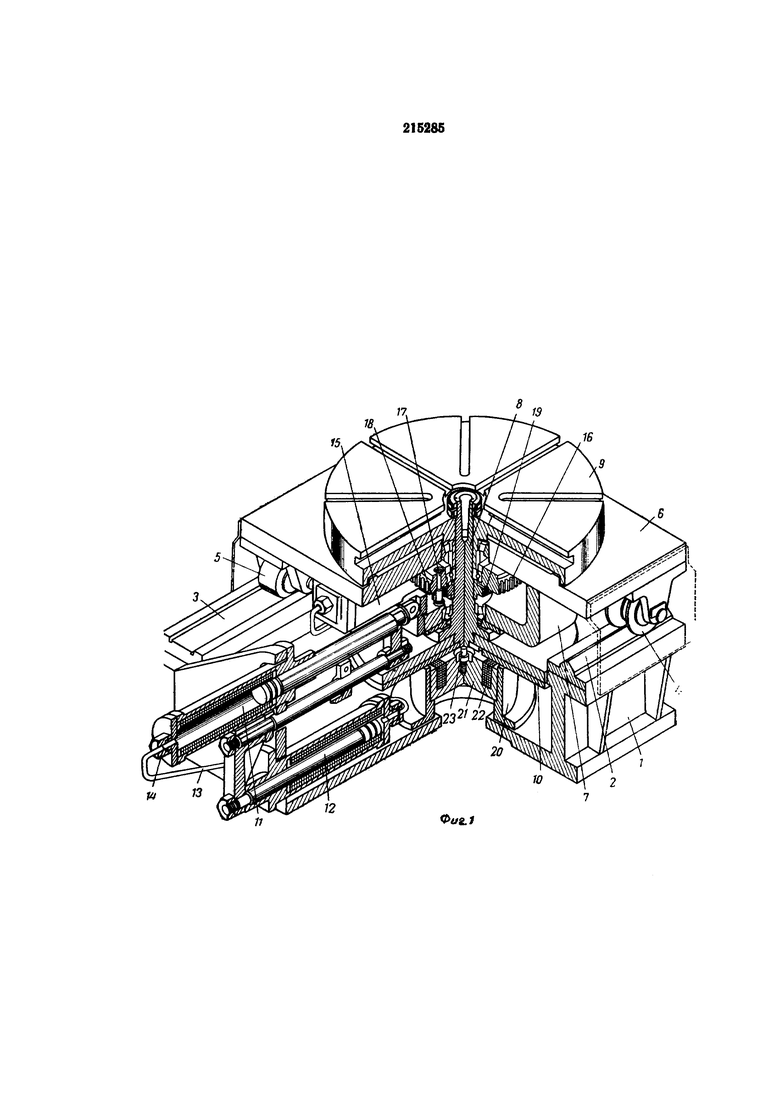

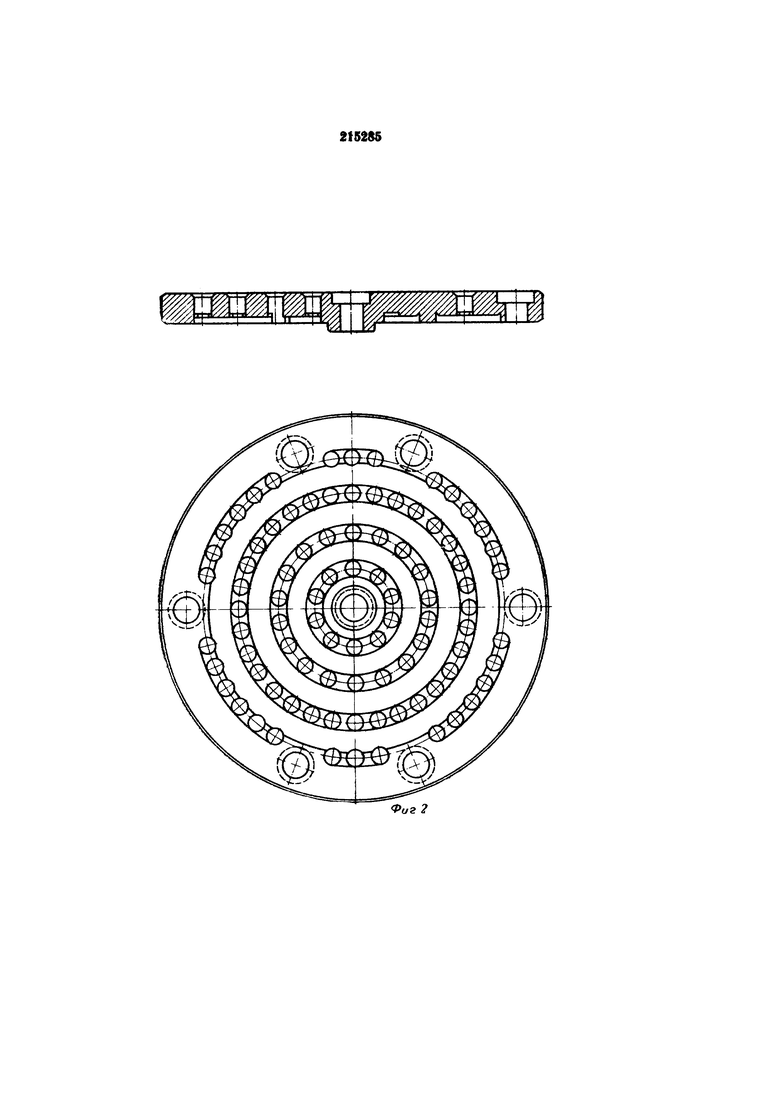

На фиг. 1 представлен программно-управляемый координатный стол в аксонометрическом изображении; на фиг. 2 - обрабатываемая деталь; на фиг. 3 - принципиальная схема.

На станине 1 координатного стола (фиг. 1) имеются направляющие 2 и 3, по которым на роликах 4 и 5, снабженных подшипниками качения, перемещается плита 6.

Плита 6 и закрепленный под ней корпус 7 несут на подшипниках качения шпиндель 8, на котором сверху установлен диск 9 с пазами для крепления обрабатываемой детали, а снизу - программный диск 10, отверстия в котором определяют радиусы расположения отверстий, а также расположение отверстий на этих радиусах.

Продольное перемещение плиты 6 осуществляется при помощи электромагнитов 11 и 12. Полости электромагнитов соединяются между собой трубкой 13. Для работы используется часть полного хода якоря, при которой тяговое усилие постоянно. Это рабочее перемещение принято равным 150 мм, что обеспечивает обработку деталей диаметром до 300 мм.

Изменяя величину отверстий шайбы 14, можно устанавливать необходимую скорость перемещения якоря при определенной силе тока. Система выполнена герметичной, а используемое в ней трансформаторное масло улучшает охлаждение обмоток электромагнитов.

Поворот шпинделя 8 осуществляется реверсивным электромагнитом 15, также снабженным гидравлическим демпфером. Якорь электромагнита 15 находится в зацеплении с шестерней 16, свободно вращающейся на шпинделе 8. На штифте 17 закреплена собачка 18 зацепления с храповым колесом 19, неподвижно соединенным со шпинделем 8.

Полный ход электромагнита 15 рассчитан на поворот шпинделя 8 на 60°. Для поворота шпинделя на 360° требуется шесть переключений храпового механизма.

К основанию станины крепится электромагнит фиксации. Он состоит из корпуса 20 и якоря 21 с катушкой 22 и фиксирующим штифтом 28.

При движении плиты 6 катушка 22 включена в штифт 23 и прижимается к поверхности программного диска 10. Усилие прижатия незначительно, так как велик воздушный зазор электромагнита. При попадании штифта 23 в очередное отверстие якорь 21 плотно прижимается всей поверхностью к программному диску. Усилие достигает ~8000 н. Этим обеспечивается надежное торможение шпинделя 8 при сверлении и разгрузка штифта 23 от боковых усилий.

Исходные и конечные положения механизмов фиксируются концевыми выключателями. Для механизма поворота и электромагнита фиксации, работающих с большой частотой, применены индуктивные концевые выключатели, для продольного перемещения - микропереключатели МП-1.

Сверлильные станки, например, 2А125 и 2А135 имеют механизм автоматической подачи шпинделя со сверлом. При ручном управлении поворотом рукоятки штурвала на 20° включают автоматическую подачу. Выключение подачи производится обратным перемещением штурвала. Для автоматизации работы станка достаточно штурвал соединить с автоматически управляемым приводом. Исходное положение сверла и глубина сверления устанавливаются с помощью индуктивных концевых выключателей.

Для обработки детали устанавливают программный диск и заготовку. В исходном положении центр заготовки находится под сверлом.

На программном диске по одному радиусу расположен ряд отверстий, определяющих радиусы расположения всех отверстий детали. Для большинства обрабатываемых седел и розеток (фиг. 2) такими направляющими отверстиями могут служить те, которые необходимо сверлить.

Если эти направляющие отверстия сверлить не требуется, то выключателем В включается реле Р9, предотвращающее сверление этих отверстий.

Исходное угловое положение детали, при котором продольное перемещение осуществляется вдоль направляющих отверстий, фиксируется концевым выключателем, включающим реле Р1. В исходном положении электромагнита поворота включено реле Р3, в конечном - реле Р4.

В верхнем положении шпинделя включено реле Р5, в нижнем, соответствующем глубине сверления, - реле Р6. Когда якорь электромагнита фиксатора опущен, включено реле Р7. Когда штифт якоря фиксирующего электромагнита полностью заходит в отверстие программного диска, включается реле Р8.

Перед пуском схемы автоматики необходимо включить контактор правого вращения шпинделя станка КП, который своим замыкающим контактом 1КП подготавливает цепь включения реле автоматики Р2. Реле Р2 включается кнопкой ПА.

Реле P2 своим замыкающим контактом 2Р2 включает пускатель П1 продольного перемещения детали. Замыкающий контакт пускателя 2П1 включает реле времени Р8.

После выдержки времени контактом 1РВ включается пускатель электромагнитного фиксатора П7. Как только штифт фиксатора заходит в отверстие программного диска, соответствующее первому радиусу расположения отверстий, срабатывает реле Р8, которое своим размыкающим контактом 1Р8 выключает пускатель П1.

Если реле Р9 выключено, т.е. когда направляющие отверстия необходимо сверлить, реле Р8 своим замыкающим контактом 2Р8 включит пускатель П5 подачи шпинделя вниз.

В конце сверления сработает реле Р6 и своим размыкающим контактом 1Р6 выключит пускатель П5, а замыкающим контактом 2Р6 включит пускатель подъема шпинделя П6. Пускатель П6 своим размыкающим контактом 3П6 выключит пускатель П7, и якорь электромагнита фиксации опустится.

При первом срабатывании пускателя П1 включается реле Р10 и самоблокируется своим замыкающим контактом 1Р10. Когда включено реле Р10, в конце подъема шпинделя включается пускатель поворота П3 замыкающим контактом 1Р5. При смещении детали с начального углового положения отпадает реле Р1 и выключается реле Р10.

Пускатель П3 продолжает включаться каждый раз в конце подъема шпинделя, обеспечивая поворот до очередного отверстия, расположенного на первом радиусе. При установке детали и программного диска вновь в начальное угловое положение срабатывает реле Р1.

Повторное сверление первого отверстия производиться не будет, так как через размыкающий контакт 2Р10 включится реле Р9, предотвращающее включение пускателя П5 своим размыкающим контактом 1Р9.

Размыкающий контакт 2Р9 выключает пускатель П7, якорь электромагнитного фиксатора опускается и замыкающий контакт 1Р7 включит пускатель П1.

Далее схема работает аналогично предыдущему. Когда последний радиус расположения отверстий пройден, последующее продольное движение происходит до срабатывания концевого выключателя, включающего реле Р12.

Контакт 1Р12 выключает П1, а контакт 2Р12 включает пускатель П2 возврата детали и программного диска в исходное положение. Реле Р4 обеспечивает возврат электромагнита поворота в исходное положение после каждого поворота на 60°.

Цепи питания электромагнитов, включения концевых выключателей, сигнализации состояния системы и ручного управления для упрощения на принципиальной схеме не показаны.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЖГУТОВ ЭЛЕКТРИЧЕСКИХ ПРОВОДОВ | 1960 |

|

SU134332A1 |

| Программный регулятор для управления циклической работой станков | 1961 |

|

SU145809A1 |

| Устройство для переноса трубных заготовок и его система управления | 1982 |

|

SU1103925A1 |

| Установка для отбора пробы при бурении | 1978 |

|

SU827769A1 |

| МОНЕТНЫЙ АВТОМАТ | 1938 |

|

SU57037A1 |

| Устройство для стопорения регулировочного кольца конусной дробилки | 1977 |

|

SU733731A2 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТЫ РАДИОПЕРЕДАТЧИКОВ | 1945 |

|

SU70315A1 |

| Устройство для дозирования кормов | 1976 |

|

SU818569A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТУРНИКЕТОМ | 1970 |

|

SU264832A1 |

| Устройство для программного управления отбором проб воздушной среды в воздухоприемных устройствах силовых установок | 1984 |

|

SU1252756A1 |

1. Координатный стол с программным управлением, выполненным в виде поворотного диска для закрепления деталей, установленного на перемещаемой по направляющим качения плите, отличающийся тем, что, с целью увеличения надежности системы и точности позиционирования, стол снабжен программным диском, закрепляемым на одной оси с обрабатываемой деталью

2. Стол по п. 1, отличающийся тем, что для продольного и углового перемещения применены электромагниты.

3. Стол по п. 2, отличающийся тем, что, с целью уменьшения инерционных сил и регулирования необходимых усилий и скорости перемещения, каждый из электромагнитов выполнен в виде заполненного маслом полого цилиндра с демпфером.

Авторы

Даты

1968-06-24—Публикация

1966-06-15—Подача