1

Изобретение относится к дробильному оборудованию, применяемому в горнорудной промышленности и про- , мышленности строительных материалов.

По основному авт. св. 516420 известно устройство для стопорения регулировочного кольца конусной дробилки, содержащее опорное кольцо, поворотный кожух, радиально расположенные узлы фиксации, состоящие каждый из фиксирующей штанги с фиксирующей гайкой и привода.

В устройство включены путевой и конечный переключатели, узел фиксации, дополнительно содержащий червяк, муфту предельно1 о момента, установочную гайку и червячное колесо, а привод узла фиксации выполнен электрическим и включает электродвигатель, редуктор и цепную передачу, смонтированные на плите, с которой жестко связаны путевой и конечный переключатели, причем вал редуктора соединен с червяком,контактирующим с червячным колесом, связанным с фиксирующей гайкой пши.цевым соединением через муфту предельного момента, взаимодействуюгцую с конечным переключателем, и с установочной гайкой, а путевой переключатель взаимодействует с червячным колесом. Однако стабильность усилия фиксации недостаточна, а величина опускания фиксирующрх штайг при расфиксации регулировочного кольца неодинакова.

Кроме того, электрическая схема устройства сложна.

10

Недостаточная стабильность усилия фиксации обусловлена тем, что работа предохранительной муфты ненадежна из-за работы ее кулачков не в масляной ванне, а на воздух

15

Неодинаковость опускания штан связана со следующим обстоятельством. Шаг резьйы на фиксирующих штангах равен 6 мм, т.е. если счетно-импульсное реле настроено на

20 два импульса (которые вырабатываются при воздействии на конечный выключатель кулачка, закрепленного на торце червячного колеса), опускание фиксирующей штанги возможно

2i на 6-12 мм. Такая величина опускания является из&лточной, а из-за этого неоправданно увеличивается время выполнения всей операции. При нормальных эксплуатационных регулиЗСровках необходимо и достаточно

опускать регулировочное кольцо на величину порядка 3-4 мм. Если, с цепью сокращения величины опускани счетно-импульсное реле настроено на один импульс, то опускание в зависимости от того, какое положение занимал кулачок по отношению к конечному выключателю до начала регулировки, возможно на величину 0б мм. Необходимо подчеркнуть, что все значения в этом диапазоне равновероятны, а следовательно фактическая величина опускания может превысить необходимые 3-4 мм, а также иметь значение, С5лизкое к нулю, что может создать аварийную ситуацию при последующем повороте регулировочного кольца.

Сложность электрической схег-и обуслозливается тем, что каждой фиксирующей штанге соответствует счетно-импульсное реле (например типа К-531У4), которое в свою очередь конструктивно достаточно сложно.

Цель изобретения - повышение точности регулирования и надежности стопорения,

.Указанная цель достигается тем, что в устройство для стопорения регулировочного кольца конусной дробилки каждый узел фиксации допоя- . .нительно снабжен токовым реле, включенным в цепь электродвигателя его привода не менее, чем тремя подпружиненными штифтами, один из которых выполнен коническим, установленными под упорным подшипником фиксирующей гайки, а также конечным выключателем, размещенным в плите ниже уровня упорного подшипника с возможностью регулируемого взаимодействия с поверхностью конического штифта.

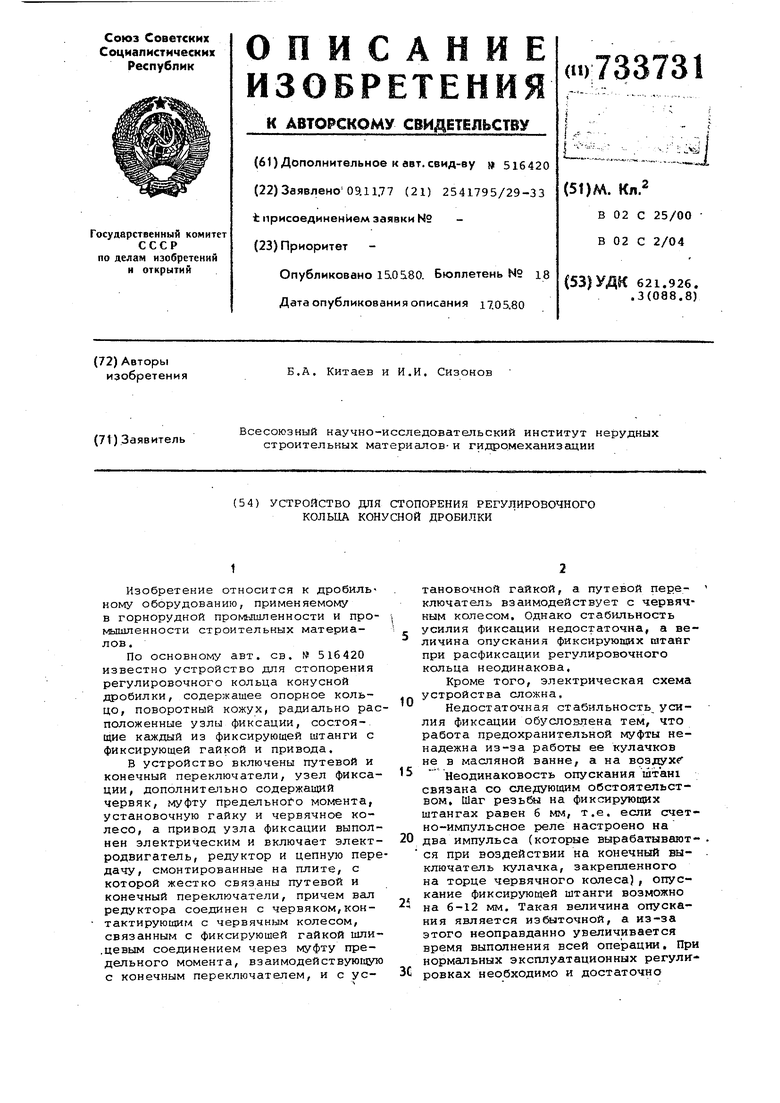

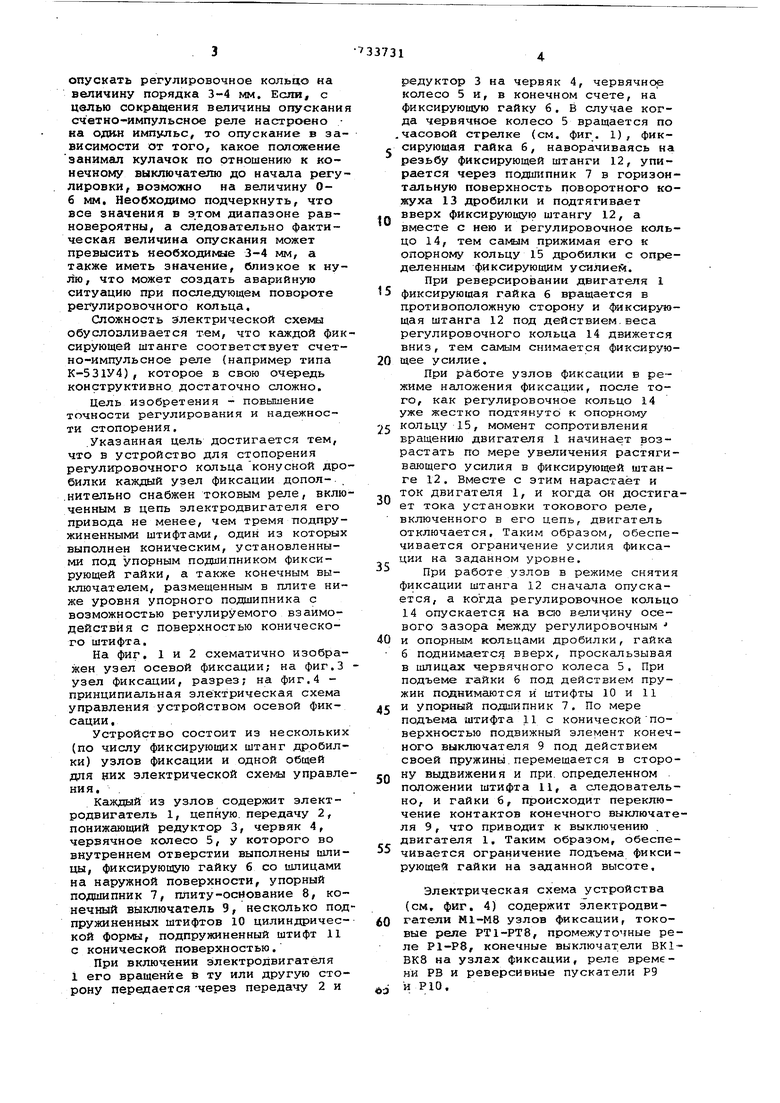

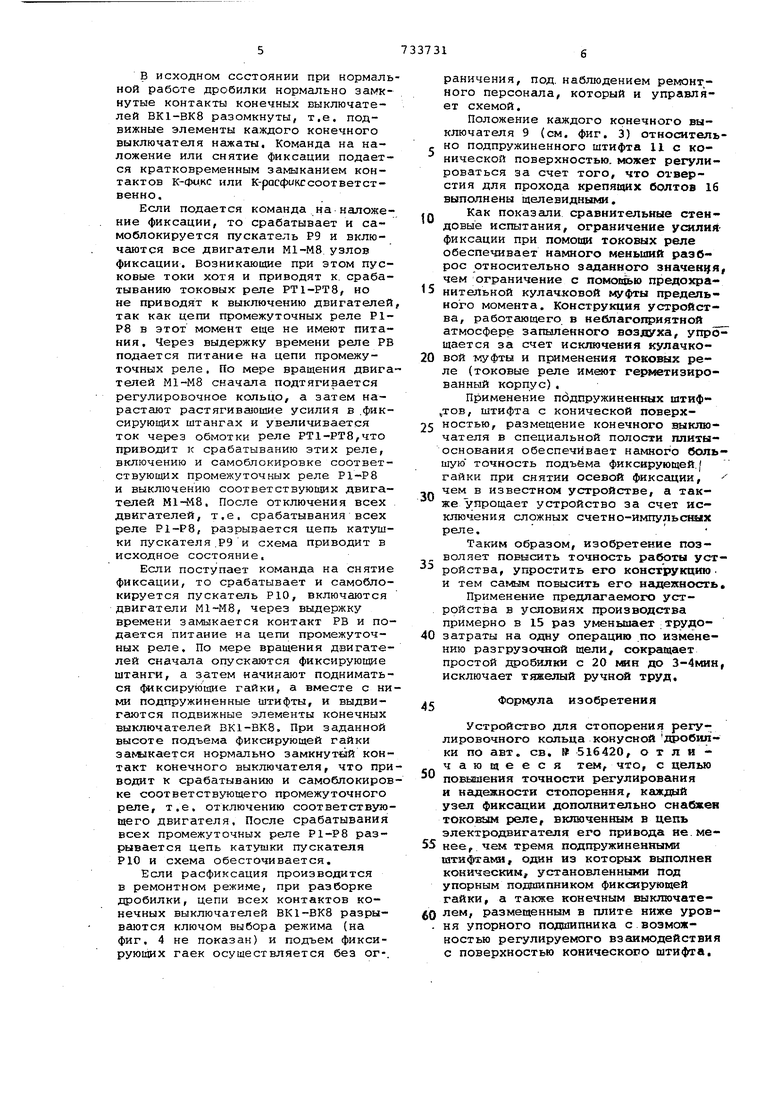

На фиг, 1 и 2 схематично изображен узел осевой фиксации; на фиг,3 узел фиксации, разрез; на фиг.4 принципиальная электрическая схема управления устройством осевой фиксации ,

Устройство состоит из нескольких (но числу фиксирующих штанг дробилки) узлов фиксации и одной общей для них электрической управления.

Каждый из узлов содеряетт электродвигатель 1, цепную, передачу 2, понижающий редуктор 3, червяк 4, червячное колесо 5, у которого во внутреннем отверстии выполнены шлицы, фиксирующую гайку 6 со шлицами на наружной поверхности, упорный подшипник 7, плиту-основание 8, конечный выключатель 9, несколько подпружиненных штифтов 10 цилиндрической формы, подпружиненный штифт 11 с конической поверхностью,

При включении электродвигателя 1 его вращение в ту или другую сторону передается -через передачу 2 и

редуктор 3 на червяк 4, червячное колесо 5 и, в конечном счете, на фиксирующую гайку 6. В случае когда червячное колесо 5 вращается по .часовой стрелке (см, фиг. 1), фиксирующая гайка б, наворачиваясь на резьбу фиксирующей штанги 12, упирается через подшипник 7 в горизонтальную поверхность поворотного кожуха 13 дробилки и подтягивает вверх фиксирующую штангу 12, а вместе с нею и регулировочное кольцо 14, тем самым прижимая его к опорному кольцу 15 дробилки с определенным фиксирующим усиЛией.

При реверсировании двигателя I фиксирующая гайка 6 вращается в противоположную сторону и |и1ксирувдщая штанга 12 под действием.веса регулировочного кольца 14 движется вниз, тем самым снимается фиксирующее усилие.

При работе узлов фиксации в режиме наложения фиксации, после того, как регулировочное кольцо 14 уже жестко подтянуто к опорному кольцу 15, момент сопротивления вращению двигателя i начинает возрастать по мере увеличения растягивающего усилия в фиксирующей штанге 12. Вместе с этим нарастает и ток двигателя 1, и когда он достигает тока установки токового реле, включенного в его цепь, двигатель отключается. Таким образом, обеспечивается ограничение усилия фиксации на заданном уровне.

При работе узлов в режиме снятия фиксации штанга 12 сначала опускается, а когда регулировочное кольцо 14 опускается на всю величину осевого зазора между регулировочным и опорным кольцами дробилки, гайка 6 поднимается вверх, проскальзывая в шлицах червячного колеса 5, При подъеме гайки 6 под действием пружин поднимаются и штифты 10 и 11 и упорней подшипник 7. По мере подъема штифта 11 с коническойповерхностью подвижный элемент конечного выключателя 9 под действием своей пружины.перемещается в сторону выдвижения и при. определенном положении штифта 11, а следовательно, и гайки б, происходит переключение контактов конечного выключателя 9, что приводит к выключению . двигателя 1, Таким образом, обеспечивается ограничение подъема Фиксирующей гайки на заданной высоте.

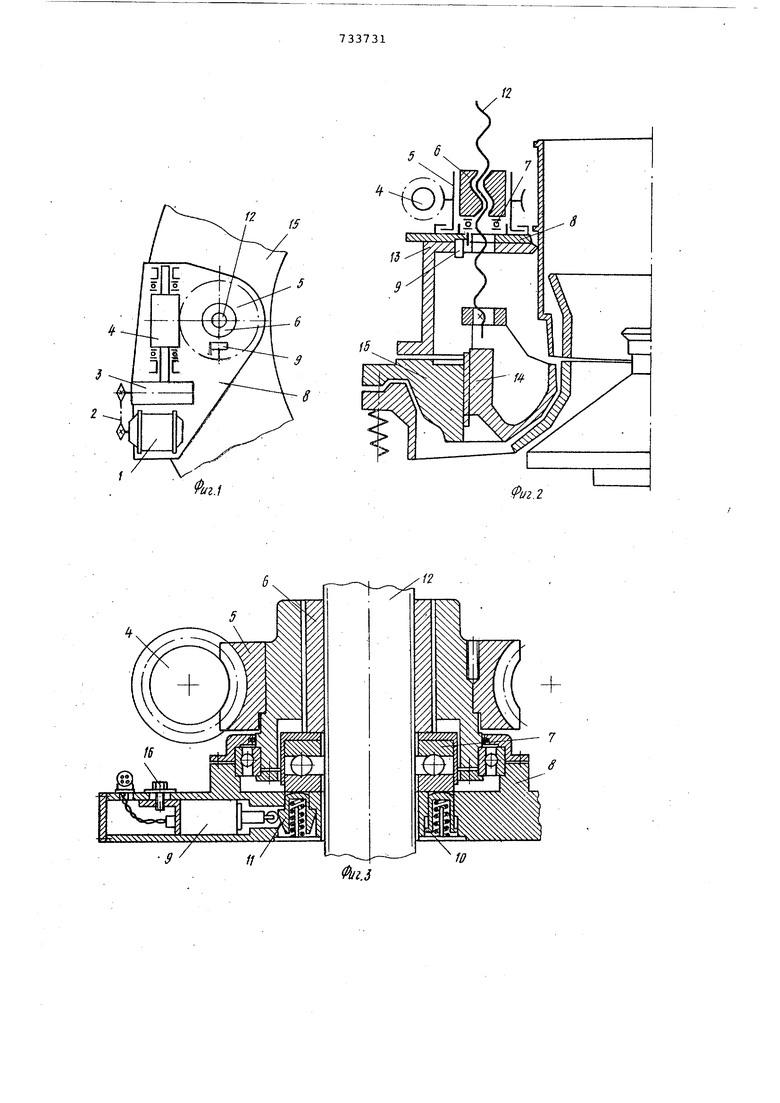

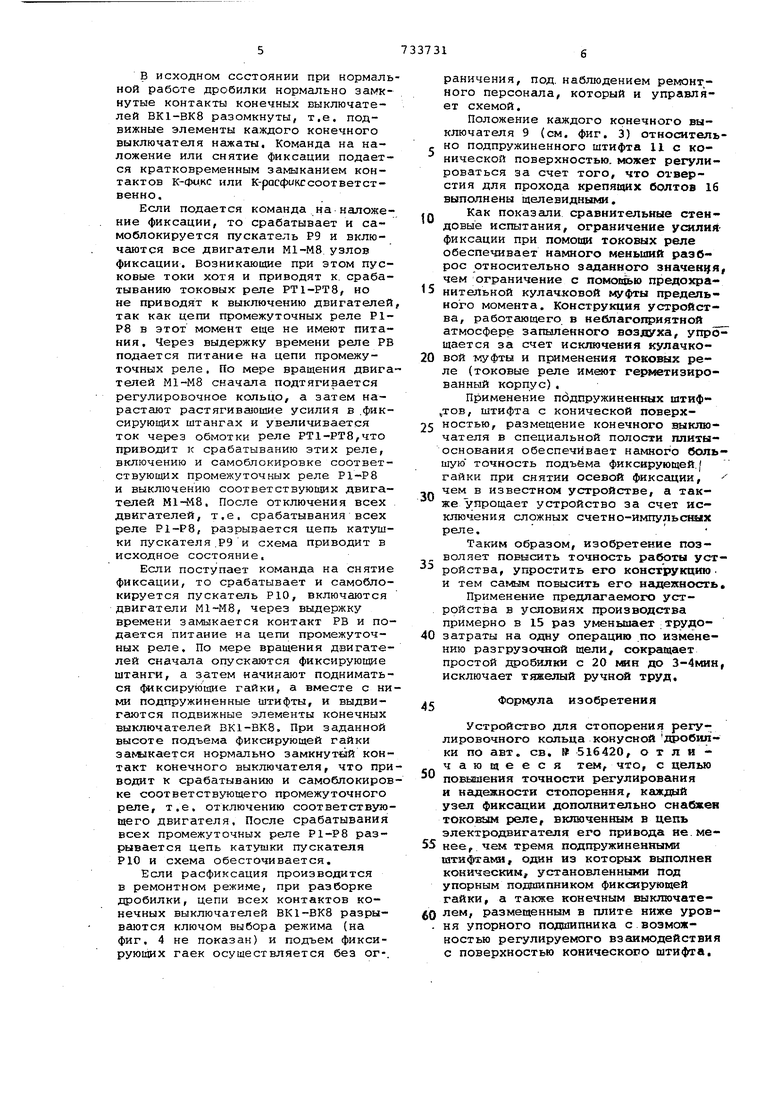

Электрическая схема устройства (см, фиг, 4) содержит электродвигатели М1-М8 узлов фиксации, токовые реле РТ1-РТ8, промежуточные реле Р1-Р8, конечные выключатели ВК1 ВК8 на узлах фиксации, реле времени РВ и реверсивные пускатели Р9

и Р10,

В исходном состоянии при нормальной работе дробилки нормально замкнутые контакты конечных выключателей ВК1-ВК8 разомкнуты, т.е. подвижные элементы каждого конечного выключателя нажаты. Команда на наложение или снятие фиксации подается кратковременным замыканием контактов к-фи.кс или К-расфикссоответственно.

Если подается команда на наложение фиксации, то срабатывает и самоблокируется пускатель Р9 и включаются все двигатели М1-М8 узлов фиксации, возникающие при этом пусковые токи хотя и приводят к. срабатыванию токовых реле РТ1-РТ8, но не приводят к выключению двигателей так как цепи промежуточных реле PIPS в этот момент еще не имеют питания. Через выдержку времени реле РВ подается питание на цепи промежуточных реле, По мере вращения двига теней М1-М8 сначала подтягивается регулировочное кольцо, а затем нарастают растягивазощие усилия в .фиксирующих штангах и увеличивается ток через обмотки реле РТ1-РТ8,что приводит к срабатыванию этих реле, включению и самоблокировке соответствующих промежуточных реле Р1-Р8 и выключению соответствующих двигателей М1-М8, После отключения всех двигателей, т.е. срабатывания всех реле Р1-Р8, разрывается цепь катушки пускателя.Р9 и схема приводит в исходное состояние,

Есяи поступает команда на снятие фиксации, то срабатывает и самоблокируется пускатель Р10, включаются двигатели М1-М8, через выдержку времени замыкается контакт РВ и подается питание на цепи промежуточных реле. По мере вращения двигателей сначала опускаются фиксирующие штанги, а затем начинают подниматься фиксирующие гайки, а вместе с ними подпружиненные штифты, и выдвигаются подвижные элементы конечных выключателей ВК1-ВК8. При заданной высоте подъема фиксирующей гайки замыкается нормально замкнутый контакт конечного выключателя, что приводит к срабатыванию и самоблокировке соответствующего промежуточного реле, т.е. отключению соответствующего двигателя, После срабатывания всех промежуточных реле Р1-Р8 разрывается цепь катушки пускателя Р10 и схема обесточивается.

Если расфиксация производится в ремонтном режиме, при разборке дробилки, цепи всех контактов конечных выключателей ВК1-ВК8 разрываются ключом выбора режима (на фиг. 4 не показан) и подъем фиксирующих гаек осуществляется без ог-.

раничения, под. наблюдением ремонтного персонала, который и управляет схемой.

Положение каокдого конечного выключателя 9 (см. фиг. 3) относителье НО подпружиненного щтифта 11 с конической поверхностью, может регулироваться за счет того, что отверстия для прохода крепящих болтов 16 выполнены щелевидными,

Как показали сравнительные стенoдовые испытания, ограничение усилияфиксации при помощи токовых реле обеспечивает намного меньший разброс относительно заданного значения, чем ограничение с помовсью предохра-

5 нительной кулачковой муфты предельного момента. Конструкция устройства, работающего в неблагоприятной атмосфере запыленного воздуха, упро-щается за счет исключения кулачковой муфты и применения токовых реле (токовые реле имеют герметизированный корпус).

Применение подпружиненных штиф(Тов, штифта с конической поверхностью, размещение конечного эыклю5чателя в специальной полости плитыоснования обеспечивает намного большую точность подъема фиксирующей. гайки при снятии осевой фиксации, чем в известном устройстве, а так0же упрощает устройство за счет исключения сложных счетно-импульсных реле.

Таким образом, изобретение позволяет повысить точность работы уст5ройства, упростить его конструкцию. и тем самым повысить его нсщеясность.

Применение предлагаемого устройства в условиях производства примерно в 15 раз уменьшает трудозатраты на одну операцию по изменению разгрузочной щели., сокращает простой 1ц обилки с 20 ьетн до 3-4мин, исключает тяжелый ручной труд.

Формула изобретения

Устройство для стопорения регулировочного кольца KOHycHCrfi дробип- ки по авт. ев, 516420, отличающееся тем, что, с целью

повышения точности регулирования и надежности стопорення, каждый узел фиксации дополнительно снабжен токовым реле, включенным в цепь электродвигателя его привода не.менее, чем тремя подпружиненными

штифтами, один из которых выполнен коническим, установленными под упорным подшипником фиксирующей гайки, а также конечным выключателем, размещенным в плите ниже уровня упорного подшипника с возможностью регулируемого взаимодействия с поверхностью конического штифта.

12

fS

4W

4OV

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стопорения регулировочного кольца конусной дробилки | 1974 |

|

SU516420A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПАРАЛЛЕЛЬНОГО ВКЛЮЧЕНИЯ СИНХРОННЫХ МАШИН ПЕРЕМЕННОГО ТОКА | 1927 |

|

SU16302A1 |

| Механизм подачи сверлильного станка | 1958 |

|

SU123389A1 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-1" | 1991 |

|

RU2023506C1 |

| КООРДИНАТНЫЙ СТОЛ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 1966 |

|

SU215285A1 |

| Устройство для наружного хонингования пакетов поршневых колец | 1980 |

|

SU1024242A1 |

| Устройство для измерения размера разгрузочной щели конусной дробилки | 1977 |

|

SU733725A1 |

| Штангоуловитель для токоприемников троллейбусов | 1967 |

|

SU422214A1 |

| Токоприемник транспортного средства | 1987 |

|

SU1437264A1 |

| Устройство для адресования грузов мачтового подъемника | 1988 |

|

SU1551638A1 |

PJ

и

Р2 РЗ Р Р5 Р6 Р7

Р9

PW

5 д

Р2

Q

р

о

/и

D{

S

/

/ в С

чрикС

PW

Фаг4

Авторы

Даты

1980-05-15—Публикация

1977-11-09—Подача