Известны эхо-импульсные ультразвуковые способы измерения отклонений толщины изделий от номинальной, заключающиеся в том, что в контролируемом изделии возбуждают ультразвуковые колебания с последующим частотным анализом многократно отраженных эхо-сигналов. Однако эти способы не обеспечивают необходимой точности измерения при автоматическом контроле толщины.

Для повышения точности измерения при автоматическом контроле толщины по предлагаемому способу измерение отклонения толщины изделий от номинальной производят по изменению интервала времени между всплесками огибающей частотного спектра многократно отраженных эхо-сигналов, возникающими на прямом и обратном ходу частотной развертки спектроанализатора.

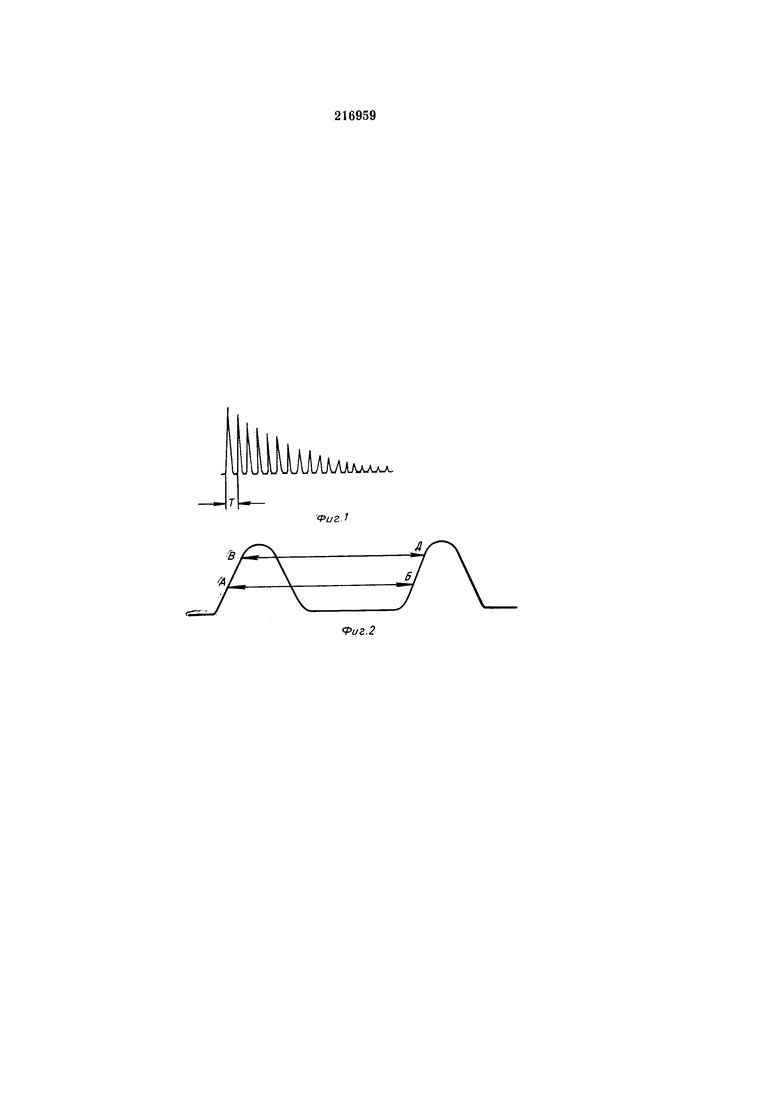

На фиг. 1 изображена форма сигнала, получаемого на выходе эхо-импульсного ультразвукового дефектоскопа; на фиг .2 - огибающая частотного спектра многократно отраженных эхо-сигналов.

Сущность предлагаемого способа заключается в следующем. С выхода эхо-импульсного ультразвукового дефектоскопа сигнал (фиг. 1) подается на устройство типа спектроанализатора, в котором частота качается в определенных пределах генератором качающейся частоты. На выходе устройства, анализирующего спектр, получается сигнал, соответствующий огибающей частотного спектра, причем максимумы его соответствуют частотам повторения 1/Т, многократно отраженных в изделии эхо-сигналов.

Непрерывный отсчет отклонений толщины от номинальной может быть осуществлен, например при ограничении пределов качания частоты в спектроанализаторе таким образом, чтобы в анализируемом интервале частот находилась только одна огибающая АБ или ВД (фиг. 2), и измерении интервала времени между всплесками огибающей, возникающими на прямом и обратном ходу частотной развертки. При помощи преобразователя «время - амплитуда» эти изменения регистрируются индикатором отклонений толщины изделий от номинальной, а при активном контроле сигнал, соответствующий этому отклонению, может быть также использован для управления технологическим режимом выработки изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ | 2009 |

|

RU2442106C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2003 |

|

RU2231753C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИНТЕГРАЛЬНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2262099C2 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| Способ ультразвукового контроля качества тонкостенных изделий и покрытий | 1991 |

|

SU1827620A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ТРУБНЫХ ИЗДЕЛИЙ | 1971 |

|

SU289354A1 |

| Способ бесконтактной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2722089C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

Эхо-импульсный ультразвуковой способ измерения отклонений толщины изделий от номинальной, заключающийся в том, что в контролируемом изделии возбуждают ультразвуковые колебания с последующим частотным анализом многократно отраженных эхо-сигналов, отличающийся тем, что, с целью повышения точности измерения при автоматическом контроле толщины, измерение отклонения толщины изделий от номинальной производят по изменению интервала времени между всплесками огибающей частотного спектра многократно отраженных эхо-сигналов, возникающими на прямом и обратном ходу частотной развертки спектроанализатора.

Авторы

Даты

1969-07-25—Публикация

1966-05-10—Подача