В различных областях техники встречается Необходимость разделения (сенарации) смеси твердых материалов, различающихся но плотности и/или по размеру частиц.

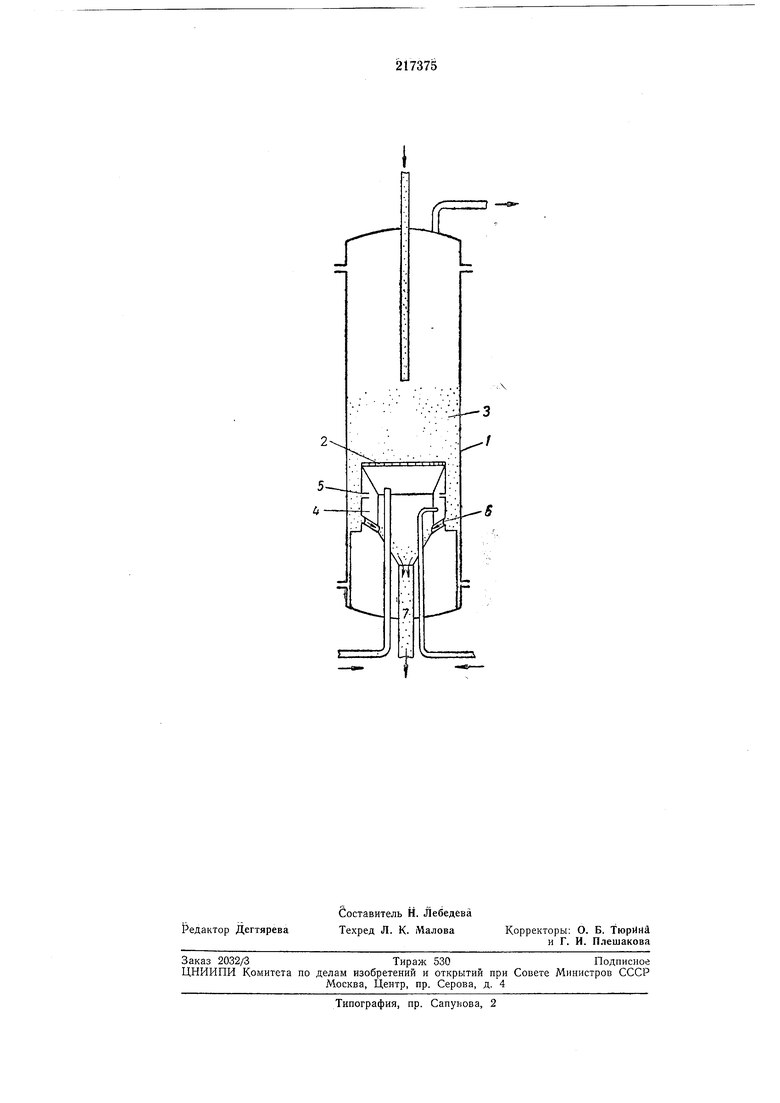

Для проведения каталитических процессов в кипящем слое с подводом тепла инертным сепарирующимся теплоносителем необходим аппарат, в котором одновременно с химической реакцией можно было бы осуществлять сепарацию теплоносителя и катализатора с требуемой полнотой. Примером процесса таkoro типа является процесс каталитической паровой конверсии в кипящем слое с инертным циркулирующим теплоносителем, осуществляемый в аппарате, состоящем из цилиндрического корпуса, цилиндрической распределительной головки, расположенной соосно с корпусом и сепарационной камеры.

Предложение заявителей отличается от известных тем, что сепарационная камера выполнена в виде кольцевого нространства между корпусом аппарата и цилиндрической распределительной головкой, в нижнюю часть которого подают газ. Это позволяет более полно отделить «тялселые частицы от «легких, достичь высокой полноты сепарации, интенсифицировать ведение процесса в целом.

цилиндрической распределительной головки 2, над которой находится кипящий слой катализатора 3. Теплоноситель, частицы которого имеют большие по сравнению с катализатором размеры и плотность, поступает в верхнюю часть кипящего слоя катализатора. Сепарация теплоносителя происходит уже в самом кипящем слое, и в нижней части его концентрация катализатора в теплоносителе

понижена, но еще довольно высока (30- 60 вес. %). Окончательная сепарация катализатора производится в кольцевом пространстве, образованном корпусом реактора 1 и корпусом газораспределительной головки 2.

В нижнюю часть кольцевого нространства подается газ, выходящий из камеры 4 через отверстия 5, равномерно распределенные по окружности камеры. Потоком этого газа продувается нисходящий по зоне продувки

твердый материал, за счет чего достигается окончательная сепарация материалов. «Легкий материал возвращается в слой, а «тяжелый выводится из реактора через отверстия 6 и далее по трубопроводу 7.

Экспериментальное исследование показателей работы реактора предлагаемой конструкции с точки зрения условий сепарации было выполнено на стеклянной модели внутренним диаметром 78 мм. В качестве «тяжелого мапесок с размером зерен 0,8-1,0 мм (насыпной вес 1,65 г/смз). «Легкий материал представлял собой алюмосиликатный катализатор с нанесенным на него металлическим никелем.

Размер зерен катализатора 0,21-0,25 мм, насыпной вес 0,862 г/смя. В качестве псевдоожижающей среды был использован воздух. Воздухораспределительная решетка имела живое сечение 3,12%, отверстия в решетке диаметром 0,8 мм. Такой же диаметр имели и отверстия для выхода газа в зону продувки.

Многочисленными опытами показана возможность достижения в предлагаемом аппарате весьма высокой полноты сепарации, при которой концентрация катализатора на выходе из колонны лежит в пределах вес. %. Эти результаты получены при удельных нагрузках колонны по тяжелому материалу, равных 10-35 т/час.-м сечения сепарационной зоны. В этих пределах полнота сепарации лишь незначительно увеличивается с увеличением нагрузки колонны по тяжелому материалу. Для изученных материалов оптимальный режим работы аппарата следуюш,ий:

1) скорость газа в колонне 0,32-0,36 м/сек;

2) скорость газа в зоне продувки 0,75- 0,85 м/сек.

Было исследовано влияние ряда конструктивных факторов на работу аппарата. Найдено, что оптимальное живое сечение решетки составляет около 3%. Оптимальное отношение высоты сепарационной зоны к ее эквивалентному диаметру 1,5-2,0.

Предмет изобретения

L Аппарат для проведения каталитических процессов в «кипящем слое с сепарируюш;имся теплоносителем и с сепарацией мелкозернистых твердых материалов, различающихся по размеру или плотности частиц, состоящий из цилиндрического корцуса, цилиндрической газораспределительной головки, расположенной соосно .с корпусом, и сепарационной камеры, отличающийся тем, что с

целью сепарации «тяжелых частиц от «легких газораспределительная головка размещена в нижней части корпуса и обр-азует с ним -кольцевую сепарационную камеру. 2. Аппарат по п. 1, отличающийся тем, что

газораспределительная головка в нижней части снабжена дополнительным патрубком для ввода газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2361160C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Реактор крекинга углеводородного сырья | 1984 |

|

SU1184556A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ УТИЛИЗАЦИИ | 2020 |

|

RU2752476C1 |

| Многоканальный микрореактор | 2017 |

|

RU2652222C1 |

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092522C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1994 |

|

RU2107540C1 |

| ТЕПЛОГЕНЕРАТОР | 1994 |

|

RU2079782C1 |

| Каталитический котел-утилизатор для сжигания осадков сточных вод предприятий и способ их сжигания | 2023 |

|

RU2819544C1 |

Даты

1968-01-01—Публикация