Известен аппарат для обработки вязких жидкостей, в частности полиэтилентерефталата при его поликонденсации, содержащий горизонталь}1ый цилиндрический корпус со штуцером загрузки исходных компонентов и выгрузки готового продукта и аксиально расположенную внутри корпуса мешалку с винтовой рабочей поверхностью, прикрепленную к приводному валу, пропущенному через съемную торцовую крышку корпуса.

Цель изобретения - создание аппарата для обработки вязких жидкостей, пригодного для непрерывного проведения поликонденсации, в частности гликолевого эфира терефталевой кислоты, обеспечивающего беспрепятственную вытяжку образующихся газов и других побочных продуктов реакции поликонденсации. Кроме того, данное устройство должно быть применимо в широком диапазоне вязкости жидкости - от 10 спз до 10 пз. Это достигается тем, что в закрытом корпусе помещена мешалка, выполненная в виде полой спирали, закрепленная и приводимая в действие предпочтительно с одной стороны. Для отвода образующихся газов служит предусмотренное в аппарате полое пространство внутри спирали. На корпусе аппарата размещены штуцер для загрузки исходных компонентов, щтуцер для отводимых газов и отверстие для выгрузки готового продукта. Кроме того, на

корпусе аппарата смонтирован вытяжной штуцер, расположенный перед штуцером загрузки, в направлении движения в аппарате обрабатываемой жидкости. К корпусу присоедийен экструдер обычной конструкции, в который поступает обработанный в аппарате продукт.

Витки спирали могут быть выполнены пустотелыми для циркуляции охлаждающей или

нагревающей жидкости.

Мешалка может быть изготовлена конической или многоходной, причем -на ее окрулхности (периферии) в этом случае закрепляют стабилизирующие соединительные элементы.

Крышка корпуса сделана разборной, чтобы можно было легко заменить мешалку.

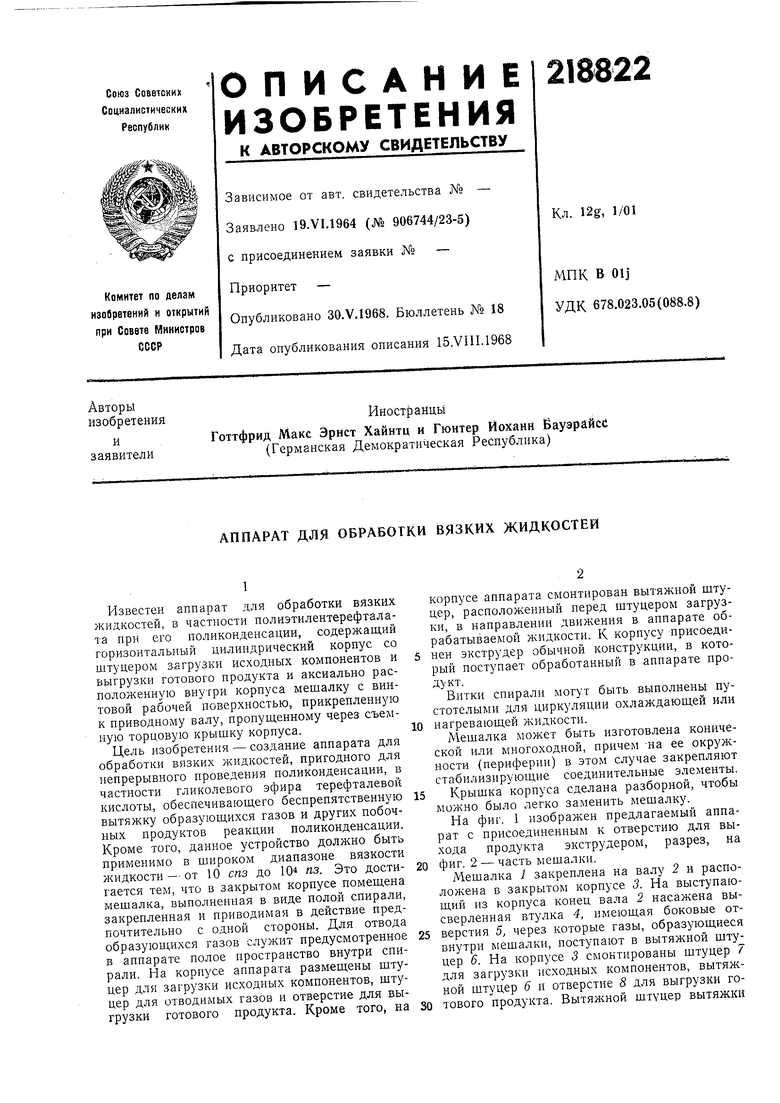

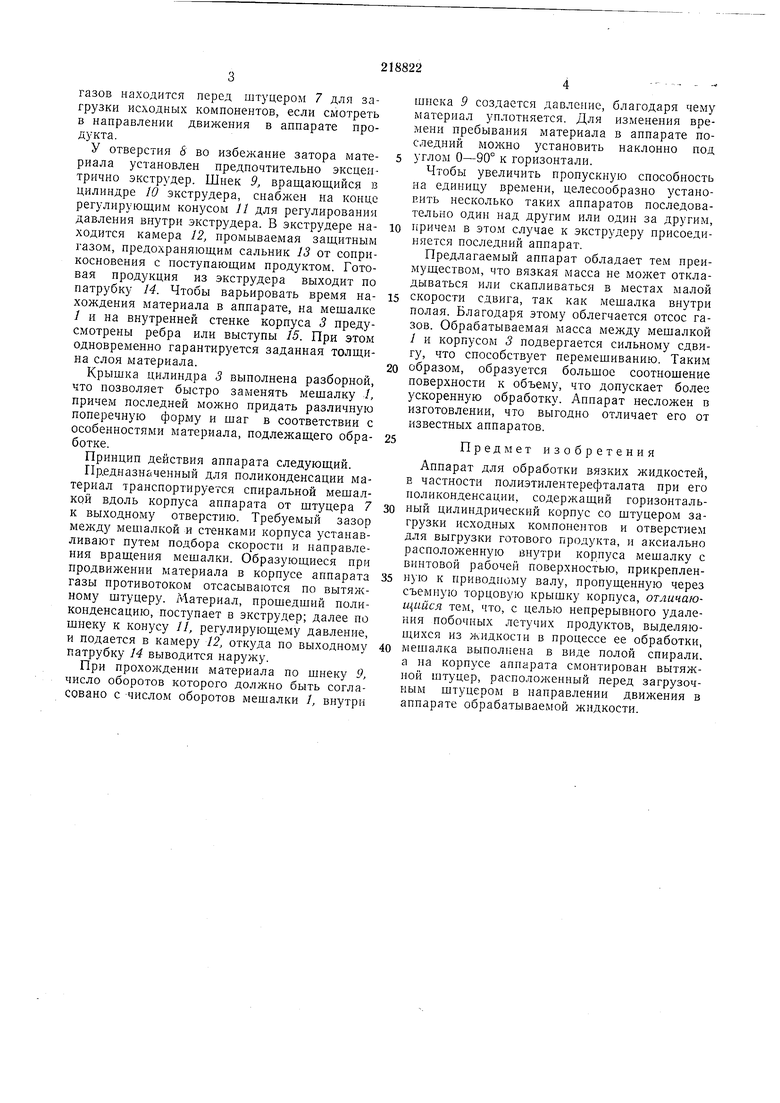

На фиг. 1 изображен предлагаемый аппарат с присоединенным к отверстию для выхода продукта экструдером, разрез, на

фнг. 2 - часть мешалки.

Мешалка 1 закреплена на валу 2 и расположена в закрытом корпусе 3. На выступающий из корпуса конец вала 2 насажена высверленная втулка 4, нмеющая боковые отгазов находится перед штуцером 7 для загрузки исходных компонентов, если смотреть в направлении движения в аппарате продукта.

У отверстия 6 во избежание затора материала установлен предпочтительно эксцентрично экструдер. Шнек 9, вращающийся в цилиндре 10 экструдера, снабжен на конце регулирующим конусом // для регулирования давления внутри экструдера. В экструдере находится камера 12, промываемая защитным газом, предохраняющим сальник 13 от соприкосновения с поступающим продуктом. Готовая продукция из экструдера выходит по патрубку 14. Чтобы варьировать время нахождения материала в аппарате, на мещалке / и на внутренней стенке корпуса 3 предусмотрены ребра или выступы 15. При этом одновременно гарантируется заданная толщина слоя материала.

Крышка цилиндра .3 выполнена разборной, что позволяет быстро заменять мещалку /, причем последней можно придать различную поперечную форму и шаг в соответствии с особенностями материала, подлежащего обработке.

Принцип действия аппарата следующий.

Предназначенный для поликонденсации материал транспортируется спиральной мешалкой вдоль корпуса аппарата от штуцера 7 к выходному отверстию. Требуемый зазор между мешалкой и стенками корпуса устанавливают путем подбора скорости и направления вращения мешалки. Образующиеся при продвижении материала в корпусе аппарата газы противотоком отсасываются по вытяжному штуцеру. Материал, прошедший поликонденсацию, поступает в экструдер; далее по шнеку к конусу 11, регулирующему давление, и подается в камеру 12, откуда по выходному патрубку 14 выводится наружу.

При прохождении материала по шнеку 9, число оборотов которого должно быть согласовано с числом оборотов мешалки /, внутри

шнека 9 создается давление, благодаря чему материал уплотняется. Для изменения времени пребывания материала в аппарате последний молшо установить наклонно под

углом О-90° к горизонтали.

Чтобы увеличить пропускную способность на единицу времени, целесообразно установить несколько таких аппаратов последовательно один над другим или один за другим,

причем в этом случае к экструдеру присоединяется последний аппарат.

Предлагаемый аппарат обладает тем преимуществом, что вязкая масса не может откладываться или скапливаться в местах малой

скорости сдвига, так как мешалка внутри полая. Благодаря этому облегчается отсос газов. Обрабатываемая масса между мешалкой / и корпусом 3 подвергается сильному сдвигу, что способствует перемешиванию. Таким

образом, образуется большое соотношение поверхности к объему, что допускает более ускоренную обработку. Аппарат несложен в изготовлении, что выгодно отличает его от известных аппаратов.

Предмет изобретения

Аппарат для обработки вязких жидкостей, в частности полиэтилентерефталата при его поликонденсации, содержащий горизонтальный цилиндрический корпус со штуцером загрузки исходных компонентов и отверстием для выгрузки готового продукта, и аксиально расположенную внутри корпуса мешалку с винтовой рабочей поверхностью, прикрепленную к приводному валу, пропущенную через съемную торцовую крышку корпуса, отличающийся тем, что, с целью непрерывного удаления побочных летучих продуктов, выделяющихся из жидкости в процессе ее обработки,

мешалка выполнена в виде полой спирали, а на корпусе аппарата смонтирован вытяжной штуцер, расположенный перед загрузочным штуцером в направлении движения в аппарате обрабатываемой жидкости. .S W .-,-, . .. ,.JjI

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1980 |

|

SU994000A1 |

| Аппарат для полимеризации или поликонденсации | 1977 |

|

SU718993A1 |

| РЕАКТОР-СМЕСИТЕЛЬ | 1991 |

|

RU2011409C1 |

| РЕАКТОР ДЛЯ ДЕСТРУКТИВНОЙ ПЛАСТИФИКАЦИИ УГЛЕЙ | 1970 |

|

SU285901A1 |

| Аппарат для перемешивания вязкожидких и порошкообразных веществ | 1983 |

|

SU1130486A1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЮРЕОБРАЗНЫХ ПРОДУКТОВ | 2007 |

|

RU2341966C1 |

| Комплекс термической обработки сырья | 2023 |

|

RU2813403C1 |

| Реактор-смеситель | 1982 |

|

SU1115791A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| СМЕСИТЕЛЬ | 1991 |

|

RU2026728C1 |

Авторы

Даты

1968-01-01—Публикация