Известны реакторы для процессов жидкофазного окисления углеводородов. Однако в этих реакторах в реакционной зоне образуются встречные потоки, что не позволяет ;регулировать время пребывания реакционной смеси в зоне реакции. Отбор продуктов в жидкой фазе производится снизу реактора, при этом в реакционной зоне устанавливается большая концентрация продуктов реакции, подвергающихся переокислению.

Предлагаемый реактор отличается тем, что Ё средней его части находится полуглухая та.релка, образующая совместно с корпусом реактора отстойную зону для разделения оксидата и непрореагировавшего сырья.

Это позволяет более четко разделять продукты реакции. Кроме того, для сокращения времени пребывания продуктов реакции в паровой фазе холодильник-конденсатор расположен в его входной части.

С целью управления временем контакта реагентов, устройство для подачи в реактор сырья и окислителя выполнено в виде инжектора.

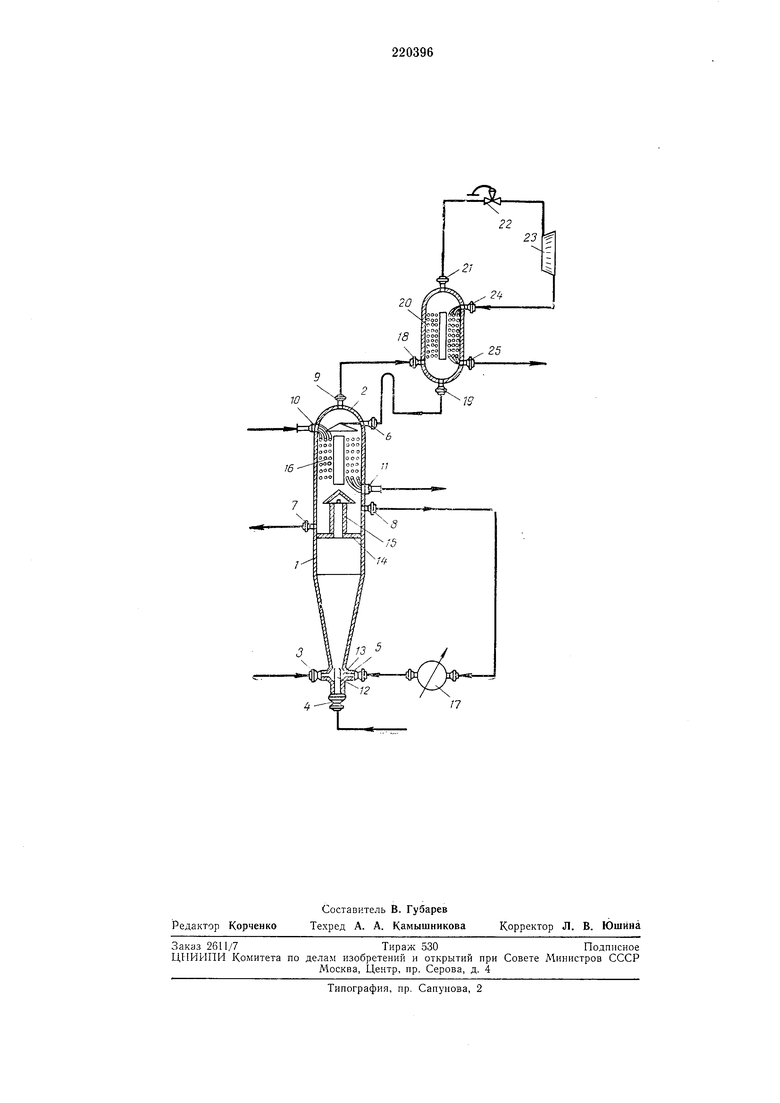

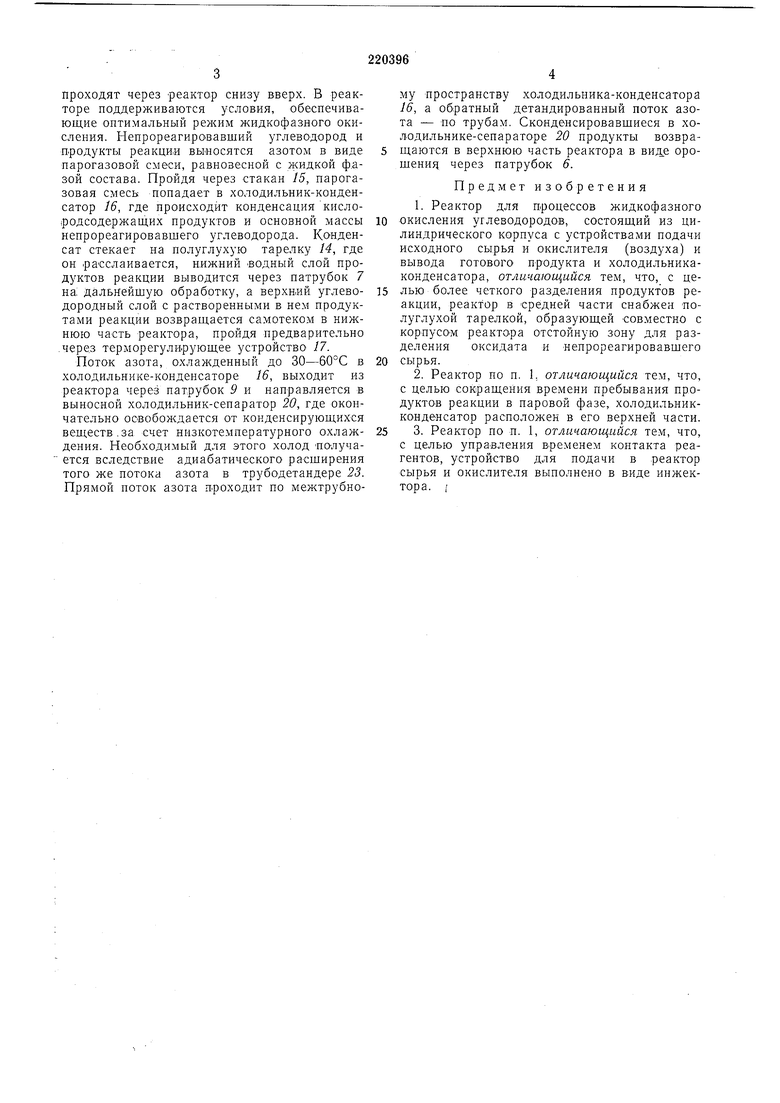

На чертеже схематически показан предлагаемый реактор.

Реактор состоит из цилиндрического корпуса 1 с верхним сферическим днищем 2; патрубками 3, 4, 5 и 6 соответственно для подачи углеводорода, воздуха, циркулирующего потока 4, орошения; патрубками 7, S и Р соответственно для вывода оксидата, циркулирующего потока и сбросного азота; патрубками 10 и 11 для ввода и вывода охлал дающего агента. В нижней части реактора размещено инжектирующее устройство 12 с камерой смещения 13.

В Средней части реактора расположена полуглухая тарелка 14 со стаканом 15. В верхней части реактора находится витой змеевиковый холодильник-конденсатор 16. Патрубок 5 для вывода циркулирующего потока соединен трубопроводом с терморегулирующим устройством 17.

Патрубок 9 для сброса азота и патрубок 6 ввода орошения связаны трубопроводами соответственно с патрубками 18 и 19 выносного змеевикового холодильника-сепаратора 20. Верхний патрубок 21 холодильника-сепаратора соединен с регулятором давления 22 и со входом расширительной камеры трубодетандера 23. Выход из камеры сообщается с входным патрубком 24 змеевика холодильникасепаратора. Патрубок 25 служит для сброса

детандированного азота.

Подогретые до необходимой температуры углеводород, воздух циркулирующий поток подаются в нижнюю часть реактора через соответствуюЩИе патрубки (5, 4, и 5). В камере

проходят через реактор снизу вверх. В реакторе поддерживаются условия, обеспечивающие оптимальный режим жидкофазного окисления. НепрореагирОВавший углеводород и п.родукты реакции вьшосятся азотом в виде парогазовой смеси, равновесной с жидкой ф.азой состава. Пройдя через стакан 15, парогазовая смесь попадает в холодильник-конденсатор 16, где происходит конденсация кисло(родсодержащих продуктов и основной массы непрореагировавшего углеводорода. Конденсат стекает на полуглухую тарелку 14, где он расслаивается, нижний -водный слой продуктов реакции выводится через патрубок 7 на. дальнейшую обработку, а верхний углеводородный слой с растворенными в нем продуктами реакции возвращается самотеком в нижнюю часть реактора, пройдя предварительно .через терморегули.рующее устройство 17.

Поток азота, охлажденный до 30-60°С в холодильнике-конденсаторе 16, выходит из реактора через патрубок 9 и направляется в выносной холодильник-сепаратор 20, где окончательно освобождается от конденсирующихся веществ .за счет низкотемпературного охлаждения. Необходимый для этого холод -получается вследствие адиабатического расширения того же потока азота в трубодетандере 23. Прямой поток азота проходит по межтрубному пространству холодильника-конденсатора 16, а обратный детандированный поток азота - цо трубам. Сконденсировавшиеся в холодильнике-сепараторе 20 продукты возвращаются в верхнюю часть реактора в виде орощения через патрубок 6.

Предмет изобретения

1.Реактор для процессов жидкофазного окисления углеводородов, состоящий из цилиндрического корпуса с устройствами подачи исходного сырья и окислителя (воздуха) и вывода готового продукта и холодильникаконденсатора, отличающийся тем, что, с целью более четкого разделения продуктов реакции, реактор в средней части снабжен полуглухой тарелкой, образующей совместно с корпусом реактора отстойную зону для разделения оксидата и непрореагировавшего

сырья.

2.Реактор по п. 1. отличающийся тем, что, с целью сокращения времени пребывания продуктов реакции в паровой фазе, холодильникконденсатор расположен в его верхней части.

3. Реактор по п. 1, отличающийся тем, что, с целью управления временем контакта реагентов, устройство для подачи в реактор сырья и окислителя выполнено в виде инжектора. /

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1966 |

|

SU178358A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| АППАРАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВВ «КИПЯЩЕМ» | 1965 |

|

SU175490A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 2001 |

|

RU2202408C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2760548C1 |

| РЕАКТОР ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ | 1989 |

|

SU1686746A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1969 |

|

SU251571A1 |

| СПОСОБ ВОЗВРАТА ЭНЕРГИИ В ПРОЦЕССЕ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2435754C2 |

Авторы

Даты

1968-01-01—Публикация