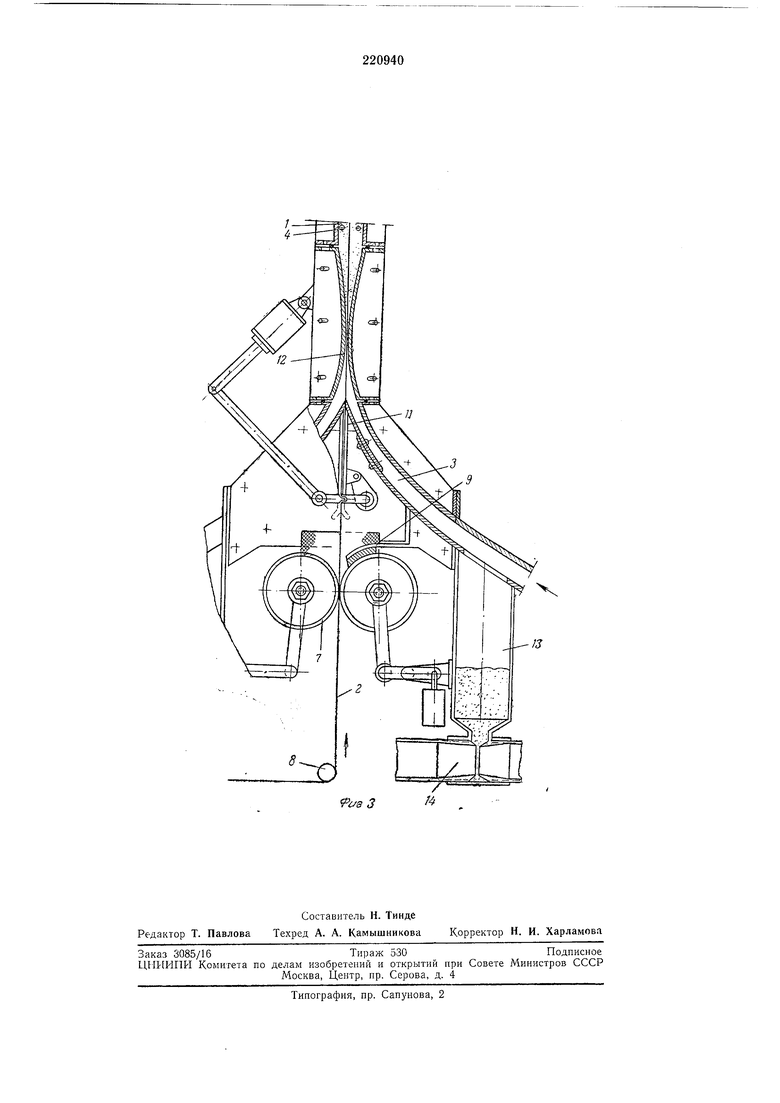

Известен аппарат для непрерывной термообработки ленты в инертном псевдоожижеаном слое, содержащий щелевидную камеру прямоугольного поперечного сечения, частично заполненную инертным теплоносителем, нагревательные элементы, смонтированные в камере, направляющий ролик для ткани и установленные под щелью воздуховоды. В этом аппарате термообработка происходит при малой скорости движения ткани, что увеличивает продолжительность процесса и снижает эффективность обработки материала. Предлагаемый аппарат для повышения эффективности обработки снабжен парой транспортирующих роликов, обеспечивающих ввод ленты и уплотнение входной щели, тормозными заслонками для останова ленты в момент ее загорания и вертикальными направляющими для отвода инертного теплоносителя из камеры обработки. На фиг. 1 изображен схематически аппарат для непрерывной термообработки ленты; на фиг. 2 - поперечное сечение камеры по линии А-А на фиг. 1; на фиг. 3 - нилшяя часть аппарата с транспортирующими роликами, тормозными заслонками и отводом теплоносителя. щен инертный мелкозернистый теплоноситель, представляющий собой шлаковые шарики «корольки, получающиеся в виде отходов при производстве шлаковаты и имеющие диаметр 0,6-1,0 мм. Образование равномерного псевдоожиженного слоя теплоносителя достигается подачей сжатого воздуха или горячих газов, поступающих через воздуховоды 3, установленные под входной щелью внизу камеры. Камера имеет в поперечном сечении прямоугольную форму (фиг. 2), величина которой меняется по высоте. Поддержание заданной температуры в реакционной зоне / камеры производится с помощью термонагревательных элементов 4, которые одновременно являются поддерживающей слой конструкцией, способствующей повышению равномерности псевдоожижения. В верхней части камеры над реакционной зоной находится расщиряющаяся сепарационная зона 5 со смотровым окном 6. В нижней части аппарат снабжен парой транспортирующих ленту 2 роликов 7 (фиг. 3) и направляющим роликом 8 для ленты. Транспортирующие ролики, обеспечивая ввод ленты, ОлТ,новременно служат уплотнителями входной щели и предохраняют от высыпания шлаковые шарики теплоносителя. Длина роликов 7 равна ширине обрабатываемой ленты или ткани. При движении последней ролики увлекаются ими во вращение. Один из роликов

вращается на оси, закрепленной неподвижно, а ось другого может перемещаться параллельно самой себе. Прижатие роликов осуществляется гибкой связью, что.уменьшает потери воздуха. Кроме того, для этой цели над роликами устанавливают гибкие шторки 9, которые давлением воздуха прижимаются к роликам.

При кратковременном останове ленты 2 в аппарате для предотвращения ее порчи под действием высокой температуры теплоносителя срабатывает устройство 10 мгновенного снижения температуры путем впрыскивания расчетного количества воды. Одновременно с этим выключаются нагревательные элементы 4 и в аппарат подается холодный воздух, но теплоноситель из камеры не отводится.

В случае аварийного останова ткани или ленты 2, во избежание ее загорания, в аппарате предусмотрены тормозные заслонки 11 для останова ленты в вертикальные направляющие 12 для отвода инертного теплоносителя из камеры. При останове ленты заслонки // пневмоприжимом поджимаются к ленте, направляющие 12 автоматически раздвигаются, и шарики инертного теплоносителя в течение нескольких секунд отводятся из камеры и собираются в бункере 13 пневмотранспортной системы 14, откуда они при необходимости снова подаются сжатым воздухом в камеру аппарата.

Предмет изобретения

Аппарат для непрерывной термообработки ленты в инертном псевдоожиженном слое, содержащий щелевидную камеру прямоугольного поперечного сечения, частично заполненную инертным теплоносителем, нагревательные элементы, смонтированные в камере, направляющий ролик для ленты и установленные под щелью воздуховоды, отличающийся тем, что, с целью повышения эффективности обработки, он снабжен паоой транспортирующих роликов,

обеспечивающих ввод ленты и уплотнение входной щели, тормозными заслонками для останова ленты в момент ее загорания и вертикальными направляющими для отвода инертного теплоносителя из камеры обработки.

Фиг.1

3

Даты

1968-01-01—Публикация