Известны стенды для определения динамических характеристик точности автоматизированных устройств для контроля линейных размеров деталей, содержащие промежуточное звено с контактным наконечником, орган воздействия на промежуточное звено и командный кулачок.

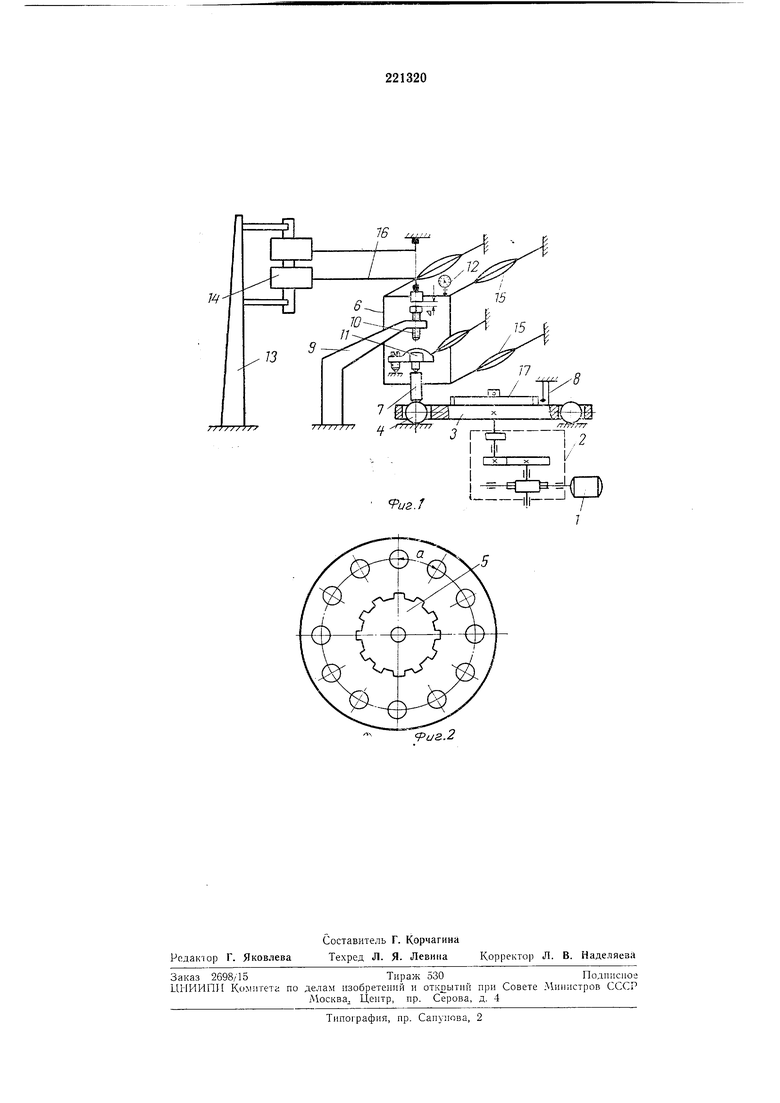

Предлагаемый стенд отличается тем, что для увеличения точности снятия характеристик он снабжен жестким кронштейном с регулируемым винтом, ограничивающим вертикальный ход промежуточного звена, а его орган воздействия выполнен в виде горизонтального диска со сквозными отверстиями, расположенными по окружности, концентричной его оси, и со свободно помещенными в них калиброванными шариками.

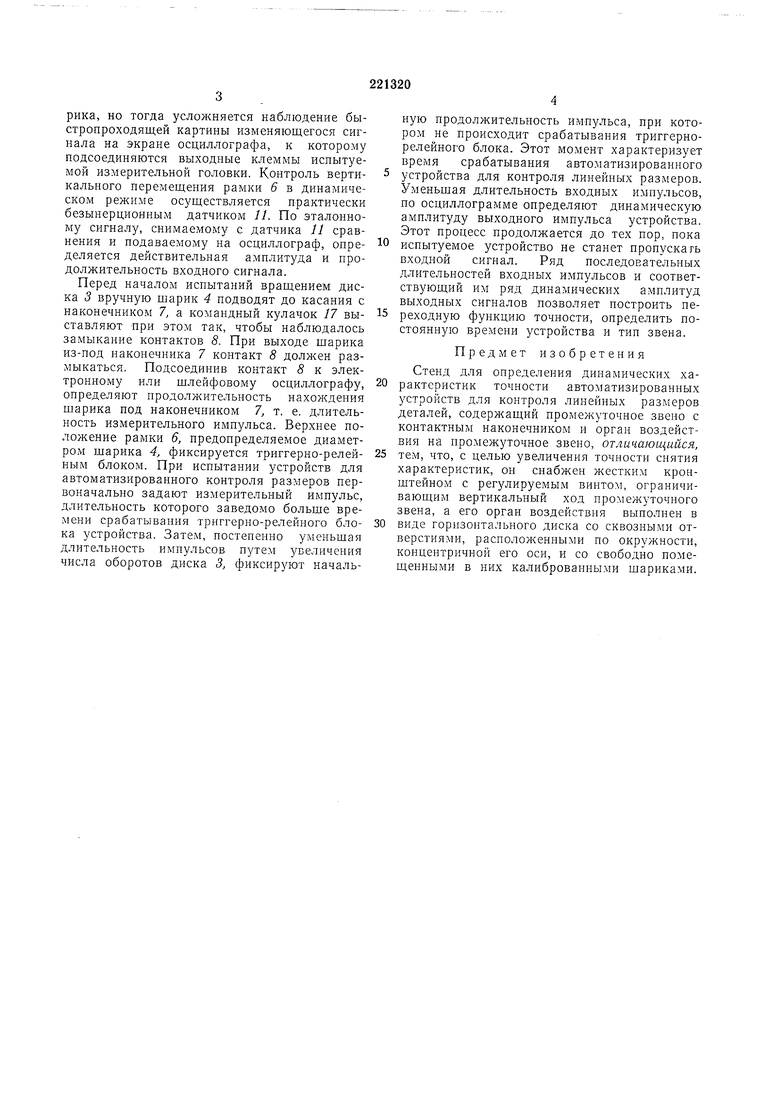

На фиг. 1 изображена схема предложенного стенда; на фиг. 2 - иоказаи диск со сквозными отверстиями.

Стенд содержит двигатель 1, редуктор 2, транспортирующий диск 3 с шариками 4 и кулачком 5, рамку 6 с наконечником 7, контакты 8, кронштейн 9 с винтом 10, датчик 11 сравнения, показывающий прибор 12 и стойку 13. Измерительная головка 14 устройства для контроля размеров устанавливается на стойке 13.

калиброванные шарики. Вращение диску передается от электродвигателя 1 постоянного тока, имеющего плавную регулпровку скорости вращения через редуктор 2. Величина статической амплитуды сигнала задается винтом 10, установленном в жестком кронштейне 9. Винт W ограничивает положение промежуточного звена, выполненного в внде рамки 6, подвешенной на четырех плоских пружинах 15, когда под твердосплавным иаконечником 7, жестко закрепленным на рамке 6, отсутствует шарик 4. Если под наконечником 7 находится шарик 4, то между головкой винта 10 и рамкой 6 образуется зазор А, равный величине статической амплитуды. Величина статической амплитуды контролируется при помощи показывающего 12, который затем отключается. Вертикальное перемещение рамки 6 передается подвижному измерительному наконечнику 16 головки 14.

Длительность измерительного импульса, т. е. длительность прохождения шарика 4 под наконечником 7, определяется скоростью вращения транспортирующего диска 3 и щириной наконечника 7, а частота следования импульсов - шагом а между центрами шариков, располагаемых в диске 3, и скоростью его вращения. рика, но тогда услол няется наблюдение быстропроходящей картины изменяющегося сигнала на экране осциллографа, к которому нодсоединяются выходные клеммы испытуемой измерительной головки. Контроль вертикального перемещения рамки 6 в динамическом режиме осуществляется практически безынерционным датчиком 11. По эталонному сигналу, снимаемому с датчика 11 сравнения и подаваемому на осциллограф, определяется действительная амплитуда и продолжительность входного сигнала. Перед началом испытаний вращением диска 3 вручную щарик 4 подводят до касания с наконечником 7, а командный кулачок 17 выставляют при этом так, чтобы наблюдалось замыкание контактов 8. При выходе шарика из-под наконечника 7 контакт 8 должен размыкаться. Подсоединив контакт 8 к электронному или шлейфовому осциллографу, определяют продолжительность нахождения шарика под наконечником 7, т. е. длительность измерительного импульса. Верхнее положение рамки 6, предопределяемое диаметром шарика 4, фиксируется триггерно-релейным блоком. При испытании устройств для автоматизированного контроля размеров первоначально задают измерительный импульс, длительность которого заведомо больше времени срабатывания трнггерно-релейного блока устройства. Затем, постепенно уменьшая длительность импульсов путем увеличения числа оборотов диска 3, фиксируют начальную продолжительность импульса, при котором не происходит срабатывания триггернорелейного блока. Этот момент характеризует время срабатывания автоматизированного устройства для контроля линейных размеров. Уменьшая длительность входных импульсов, по осциллограмме определяют динамическую амплитуду выходного импульса устройства. Этот процесс продолжается до тех пор, пока испытуемое устройство не станет пропускагь входной сигнал. Ряд последовательных длительностей входных импульсов и соответствующий им ряд динамических амплит д выходных сигналов позволяет построить переходную функцию точности, определить постоянную времени устройства и тип звена. Предмет изобретения Стенд для определения динамических характеристик точности автоматизированных устройств для контроля линейных размеров деталей, содержащий промежуточное звено с контактным наконечником и орган воздействия на промежуточное звено, отличающийся, тем, что, с целью увеличения точности снятия характеристик, он снабжен жестким кронштейном с регулируемым винтом, ограничивающим вертикальный ход промежуточного звена, а его орган воздействия выполнен в виде горизонтального диска со сквозными отверстиями, расположенными по окружности, концентричной его оси, и со свободно помещенными в них калиброванными шариками.

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания системы управления намоточных станков | 1987 |

|

SU1483500A1 |

| СПОСОБ ПРОВЕРКИ КАЧЕСТВА ФУНКЦИОНИРОВАНИЯ РУЛЕВЫХ ПРИВОДОВ И АВТОПИЛОТОВ УПРАВЛЯЕМЫХ СНАРЯДОВ И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2182702C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ВИБРОУСТОЙЧИВОСТЬ | 2013 |

|

RU2538075C1 |

| Моментомер для статических измерений | 2017 |

|

RU2659180C1 |

| КОЛЕБАТЕЛЬНЫЙ СТРУКТУРОМЕТР | 2014 |

|

RU2574523C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НЕВРАЩАЮЩИХСЯ ЭЛЕМЕНТОВ АВТОМАТА ПЕРЕКОСА ВЕРТОЛЕТА | 2021 |

|

RU2760598C1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2006 |

|

RU2316420C2 |

| Способ дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности и устройство для его осуществления | 1989 |

|

SU1777070A1 |

| Стенд для поверки приборов активного контроля | 1978 |

|

SU743852A1 |

| Преобразователь давления | 1977 |

|

SU877375A1 |

Даты

1968-01-01—Публикация