Известен способ получения прядильных растворов полиакрилонитрила полимеризацией акрилонитрила или сополимеризации его с виниловыми мономерами в 50-68%-ном водном растворе азотной кислоты при температуре от -10 до +30°С в присутствии перекисных инициаторов.

С целью увеличения выхода готового продукта с одновременным улучшением его свойств предложено добавлять к перекисям комплексообразующее соединение, полученное взаимодействием способного переходить в энольную форму дикарбонильного соединения с солью меди, железа или серебра, при этом дикарбонильные соединения так же, как и соли меди, железа или серебра применяют в количестве 0,00001-0,02 моль на 1 моль мономера.

Дикарбонильные соединения и соли упомянутых металлов можно вводить непосредственно в полимеризационную среду.

Пример 1. В трехгорлую колбу, продутую азотом, снабженную мешалкой и термометром, охлаждаемую в ванне с ледяной водой, помещают 425 г 60%-ной азотной кислоты, 75 г нитрила акриловой кислоты, 3 г персульфата аммония и 0,075 г Fe(NO3)3·9H2O. К реакционной среде, охлажденной до 0°С, добавляют 0,5 см3 ацетилацетона. В результате медленного перемешивания в течение 18 час при температуре реакции, поддерживаемой в пределах 0-2°С, постепенно образуется весьма вязкий раствор, пригодный для прядения, который содержит 73,5 г полимеризата. Выход 98%.

Инфракрасная спектрограмма свидетельствует о том, что в молекулах полимера содержится по меньшей мере 99,5% остаточных нитрильных групп.

Пример 2. При условиях, описанных в примере 1, проводят совместную полимеризацию 69 г нитрила акриловой кислоты и 6 г метилового эфира акриловой кислоты. Полученный раствор полимеризата содержит 72 г продукта сополимеризации. Выход 96%.

Инфракрасный спектр указывает на наличие в структуре сополимера около 8% метилового эфира акриловой кислоты, а также на то, что по меньшей мере 99,5% наличных нитрильных групп остались неизменившимися (следовательно, негидролизованными).

Пример 3. В сосуд из нержавеющей стали с лопастной мешалкой и рубашкой, охлаждаемой рассолом, после тщательного удаления воздуха продуванием азота загружают при перемешивании и температуре 0°С следующие вещества (в кг):

К реакционной смеси, охлажденной до 0°С, добавляют 140 см3 ацетилацетона. После проведения реакции в течение 22 час при температуре около 0°С получают пригодный для прядения волокна раствор полимера. Выход 99%.

Полученные волокна характеризуются хорошими физическими свойствами и легко окрашиваются. По данным инфракрасной спектрограммы более 99,5%, имеющихся нитрильных групп в полимере, остаются неизменными.

Пример 4. При условиях, описанных в примере 1, проводят полимеризацию 75 г нитрила акриловой кислоты в среде, состоящей из 625 г 60%-ной азотной кислоты, содержащей 3 г персульфата аммония, соль металла и соединение с не менее, чем двумя карбонильными группами.

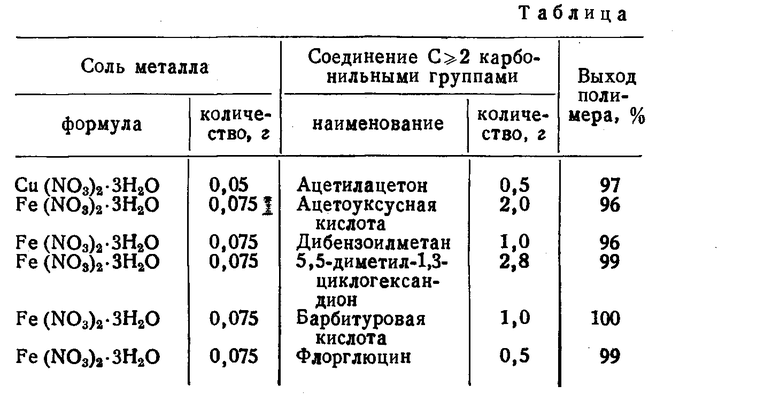

В таблице приведены данные по выходу полимеров после полимеризации в течение 22 час в зависимости от применяемых солей металлов, а также соединений по меньшей мере с двумя карбонильными группами и их количества.

Исследование инфракрасных спектров полимеризатов показало, что практически никакого омыления нитрильных групп не происходит.

Пример 5. При условиях, описанных в примере 1, проводят совместную полимеризацию 68 г нитрила акриловой кислоты с 1 г итаконовой кислоты и 6 г метилакрилата в 425 г 60%-ной азотной кислоте, содержащей 0,3 г Fe(NO3)3·9H2O, 3 г персульфата аммония и 0,5 мл ацетилацетона. Через 22 час получают раствор, который содержит продукт сополимеризации. Выход 97%. Полимер практически не содержит омыленных нитрильных групп.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОНЗА ЛТД. БАЗЕЛЬ»(Швейцария) | 1968 |

|

SU212872A1 |

| Способ получения сополимеров акрилонитрила в растворе | 2020 |

|

RU2734241C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| ПРИВИТЫЕ СОПОЛИМЕРЫ НЕНАСЫЩЕННЫХ МОНОМЕРОВ И САХАРОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2126020C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРНЫХ ДИЕН-ВИНИЛАРОМАТИЧЕСКИХ КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 2015 |

|

RU2673247C1 |

| ПРИМЕНЕНИЕ ВОДОРАСТВОРИМЫХ СОПОЛИМЕРОВ В КАЧЕСТВЕ АКТИВНЫХ ВЕЩЕСТВ В КОСМЕТИЧЕСКИХ СРЕДСТВАХ | 1997 |

|

RU2186559C2 |

| Способ получения сополимера на основе азотсодержащего мономера акрилового ряда | 1980 |

|

SU1053758A3 |

| Необрастающая водно-дисперсионная краска | 1989 |

|

SU1775440A1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

1. Способ получения прядильных растворов полиакрилонитрила путем полимеризации акрилонитрила или сополимеризации его с виниловыми мономерами в 50-68%-ном водном растворе азотной кислоты при температуре от -10 до +30°С в присутствии перекисных инициаторов, отличающийся тем, что, с целью увеличения выхода готового продукта с одновременным улучшением его свойств, к перекисям добавляют комплексообразующее соединение, полученное взаимодействием способного переходить в энольную форму дикарбонильного соединения с солью меди, железа или серебра.

2. Способ по п. 1, отличающийся тем, что дикарбонильные соединения и соли меди, железа или серебра вводят непосредственно в полимеризационную среду.

3. Способ по п. 1, отличающийся тем, что дикарбонильные соединения вводят в количестве 0,00001-0,02 моль на 1 моль мономера.

4. Способ по п. 1, отличающийся тем, что соли меди, железа или серебра вводят в количестве 0,00001-0,02 моль на 1 моль мономера.

Авторы

Даты

1968-11-27—Публикация

1964-10-28—Подача