Предлагаемое изобретение относится к области получения функционализированных сополимерных диен-винилароматических каучуков, преимущественно бутадиен-стирольных каучуков, путем эмульсионной сополимеризации сопряженных диенов с винилароматическими мономерами в присутствии полярного сомономера.

Бутадиен-стирольные каучуки эмульсионной полимеризации (СКС) широко используются в различных областях промышленного производства. Особенно высокий уровень потребления СКС характерен для шинной промышленности, что обусловлено достаточно высокими эксплуатационными характеристиками резин на их основе и более низкой себестоимостью по сравнению с растворными полимерами. В последнее время особое внимание уделяют повышению износостойкости и оптимизации упруго-гистерезисных свойств автомобильных шин. Указанные свойства получают введением в процесс полимеризации небольших количеств мономеров с функциональными группами. Это могут быть мономеры из класса акриловых производных: метакриловая кислота, нитрил акриловой кислоты, метиловый эфир метакриловой кислоты, 2-гидроксиэтиловый эфир метакриловой кислоты, 2-гидроксиэтиламид метакриловой кислоты и др. Наилучшими свойствами обладают сополимеры с участием мономеров, содержащие гидроксильные и амидные группы.

Как известно, эмульсионные бутадиен-стирольные каучуки (ЭБСК) получают полимеризацией бутадиена и стирола в водном растворе эмульгатора, инициирование осуществляется окислительно-восстановительной системой. Для предотвращения образования сшитого или разветвленного полимера процесс ведут до конверсии мономеров 60-70% (Кирпичников П.А., Аверко-Антонович Л.А., Аверко-Антонович Ю.О. Химия и технология синтетического каучука. Из-во «Химия», Л., 1970, С.416).

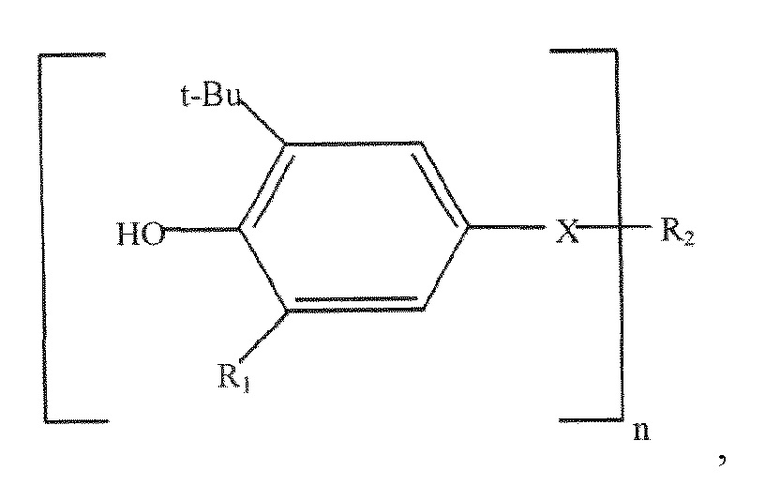

С целью защиты полимера от процессов деструкции, инициируемых кислородом и ускоряемых применением относительно высоких температур и механических воздействий в процессе выделения, в латекс вводят стабилизаторы - антиоксиданты в виде дисперсий, эмульсий или раствора в масле. Широкое распространение получили антиоксиданты на основе пространственно затрудненных фенолов общей формулы (Еркова Л.Н., Чечик О.С. Латексы, Л, Химия, 1983, С.94):

где R 1 означает C1 -C4 -алкильную группу;

n равно 1, 2, 3 или 4;

X означает -CH 2 -, -CH 2 -CH 2 -C(O)-О-СН 2- или -CH 2 -C(O)-CH 2 -CH 2 -;

и, если n=1, 2, 3, то X означает -СН2- или -CH 2 -CH 2 -C(O)- О-СН2-,

если n=4, то X означает -CH 2 -CH 2 -C(O)-СН2-

R 2 означает С4 -C 18 при n=1,

R 2 означает -CH 2- при n=2

R 2 означает =CH- при n=3

R 2 означает =С= при n=4; или

при n=1 -X-R2 может представлять собой R1.

Из RU 2328511 известен способ получения бутадиен-стирольных каучуков посредством проведения радикальной сополимеризации в эмульгирующем растворе, по меньшей мере, одного сопряженного диенового мономера с сомономером-предшественником, который может гидролизоваться или окисляться до карбоновой кислоты. Получаемый таким образом промежуточный диеновый эластомер содержит вдоль своей цепи функциональные группы, которые после гидролиза или окисления превращаются в карбоксильные группы. При этом сомономер может относиться к группе соединений, включающей алкилакрилаты и алкилметакрилаты. Сополимеры по данному патенту могут содержать 20-99% масс. диеновых звеньев и 1-80% масс. винилароматического соединения. Способ позволяет получать бутадиен-стирольные полимеры, функционализированные алкилакрилатами и алкилметакрилатами, в том числе и маслонаполненные. Однако, указанный способ очень сложен в исполнении. При этом для стабилизации латекса используют смесь антиоксидантов АО 2246 и S13 (80%:20%), в количестве 1% мас. в расчете на эластомер, что предполагает наличие дополнительной стадии приготовления дисперсии антиоксиданта для введения в латексную смесь перед выделением.

Также известен способ получения бутадиен-стирольных эмульсионных каучуков, модифицированных полярным мономером (RU 2064925), в котором в качестве полярного мономера используют нитрил акриловой кислоты (НАК) при массовом соотношении бутадиен:стирол:НАК (66-91):(8-25):(1-9), причем НАК подают дробно в процессе полимеризации. Полученный каучук обладает высокой динамической выносливостью, низкой истираемостью (185-210) и высоким сопротивлением тепловому старению. Однако НАК относится к высокотоксичным веществам, представляющим опасность для людей и окружающей среды.

Известен способ получения функционализированных бутадиен-стирольных сополимеров (US2011098404) путем эмульсионной сополимеризации бутадиена, стирола и эпоксиакрилатного мономера. Соотношение мономеров бутадиен:стирол:эпоксиакрилат составляет (45-85):(10-50):(0,1-10) мас.ч., полимеризацию ведут при температуре 0-70°С (оптимально при 10°С) в течение 4-48 часов (оптимально - 24 ч.). У резин, полученных на основе такого сополимера, отмечаются улучшенные износостойкость, динамические и упруго-гистерезисные свойства. Однако эпоксиакрилат способен вызывать преждевременную неконтролируемую сшивку полимера при отгонке остаточных мономеров.

Известен, далее, способ сополимеризации бутадиена, стирола и модифицированного гидрофильного агента переноса цепи, который позволяет получить полимер с концевыми функциональными группами (US2013289200). При этом гидрофильный агент переноса цепи получают путем полимеризации акрилатных мономеров в инертном углеводородном растворителе четыреххлористом углероде в присутствии свободно-радикального инициатора. Эмульсионную полимеризацию проводят при температуре от 0 до 70°С в течение 4-48 часов. Однако использование четыреххлористого углерода в производстве эмульсионных каучуков нецелесообразно, т.к. он является достаточно токсичным веществом и способен замедлять процессы вулканизации резиновой смеси.

Известен также способ получения бутадиен-стирольного каучука эмульсионной сополимеризацией (US 6512053) бутадиена, стирола и гидроксиалкилакрилата. Согласно данному техническому решению получение функционализированного бутадиен-стирольного каучука предлагается проводить путем синтеза бутадиен-стирольного полимеризата с высокой молекулярной массой и бутадиен-стирольного полимеризата с низкой молекулярной массой путем свободнорадикальной эмульсионной полимеризации, что значительно усложняет процесс получения функционализированного бутадиен-стирольного каучука.

Известен способ получения функционализированного бутадиен-стирольного сополимера (US 2012165462) путем эмульсионной сополимеризации бутадиена, стирола и реакционно-способного высокомолекулярного мономера (предпочтительнее полипропиленгликоль или полиалкиленгликоль) в соотношении (45-85):(10-50):(0,1-10) % масс. Указанный сополимер проявляет высокое сродство к кремнезему, улучшенное сцепление с мокрой дорогой и низкую истираемость. К недостаткам этого изобретения можно отнести высокую стоимость предлагаемого модификатора.

Введение в состав эмульсионного бутадиен-стирольного каучука функциональных групп позволяет значительно улучшить характеристики резин на их основе. Однако, проведение процесса полимеризации до стандартного уровня конверсии мономеров (около 70%) приводит к тому, что полученный латекс содержит значительное количество незаполимеризованных мономеров, которые удаляются на стадии дегазации латекса, подвергаются очистке и направляются на повторное использование (приготовление шихты углеводородов). При этом технологический процесс очистки возвратного бутадиена является высокозатратным, что приводит к удорожанию эмульсионных каучуков.

Известен способ получения эмульсионных бутадиен-стирольных каучуков (WO2010083089), согласно которому конверсия мономеров может быть увеличена до 95% при осуществлении процесса полимеризации в присутствии достаточного количества антиоксиданта - замещенного фенола, вводимого на стадии синтеза латекса, при этом рецептура и параметры процесса не отличаются от стандартных. Кроме того, отмечено, что при дозировках антиоксиданта более 0,2% масс. дополнительного введения стабилизатора в латекс при выделении каучука не требуется, а полученные по данному способу каучуки не содержат геля при повышенной конверсии мономеров.

Однако ведение процесса до столь высокой конверсии требует существенного увеличения дозировки эмульгатора после достижения конверсии 60-70% для предотвращения дестабилизации системы.

Наиболее близким аналогом настоящего изобретения является способ получения бутадиен-стирольных (α-метилстирольных) каучуков, модифицированных полярным мономером, где в качестве полярного мономера используют алкилметакрилат, а в качестве эмульгатора используют щелочные мыла таллового масла или смеси щелочных мыл смоляных и жирных кислот (RU 2115664). Сополимеризацию проводят при следующем соотношении мономеров, мас. %: бутадиен 50-88%; стирол или α-метилстирол 10-40%; алкилметакрилат 2-10%. Латекс после отгонки незаполимеризовавшихся мономеров водяным паром заправляют смесью антиоксидантов агидола-2 и диафена ФП, коагулируют раствором хлористого натрия и серной кислоты. Однако указанный способ не позволяет достигнуть конверсии мономеров более 70%, и кроме того, требует дополнительной стадии введения смеси антиоксидантов перед выделением.

Технической задачей, решаемой с помощью настоящего изобретения, является повышение конверсии мономеров до 85%, упрощение технологии, снижение энергетических затрат при производстве каучука с улучшенными физико-механическими показателями резин на его основе.

Поставленная задача решается при помощи предлагаемого способа получения функционализированных сополимерных диен-винилароматических каучуков путем эмульсионной сополимеризации сопряженных диенов с винилароматическими мономерами и полярным сомономером в присутствии радикального инициатора, регулятора молекулярной массы и эмульгатора, с последующим выделением полученного каучука из латекса. При этом заявляемый способ характеризуется тем, что в процессе получения указанного модифицированного диен-винилароматического сополимера, в винилароматический мономер, поступающий на полимеризацию, добавляют антиоксидант в виде пространственно затрудненных фенолов в количестве от 0,2 до 0,6% мас., а в качестве модифицирующего полярного сомономера используют винильные производные, модифицированные полярными группами различных классов, причем полярный сомономер подают по ходу процесса дробно: первую порцию в количестве от 0,5 до 1,0 мас.ч. подают совместно с углеводородной шихтой, а вторую и третью порцию подают в количестве от 0,5 до 2,5 мас.ч. при конверсии мономеров от 30 до 40% и от 50 до 60% соответственно.

Настоящее изобретение относится также к сополимеру сопряженного диена с винилароматическим мономером и полярным сомономером, полученному вышеуказанным способом.

Изобретение позволяет упростить технологию эмульсионной сополимеризации диен-виниароматических каучуков за счет исключения из технологического процесса узла приготовления эмульсии антиоксиданта, снизить энергетические затраты за счет повышения конверсии мономеров, а также повысить качество каучука за счет уменьшения гелеобразования в полимере.

Ниже настоящее изобретение описывается более подробно, в том числе со ссылками на примеры его осуществления.

Изобретение касается способа получения сополимерных диен-винилароматических каучуков, модифицированных полярным сомономером, при помощи водно-эмульсионной сополимеризации сопряженных диенов, винилзамещенных ароматических мономеров и полярных сомономеров

В качестве сопряженных диенов могут использоваться 1,3-бутадиен, изопрен, 1,3-этилбутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,3-циклооктадиен, 1,3-октадиен и любые их смеси.

Наиболее предпочтительно использование 1,3-бутадиена.

В качестве винилароматического мономера может быть использован стирол, α-метилстирол, пара- и мета-изомеры винилтолуола (3-метилстирол, 4-метилстирол), 4-циклогексилстирол, парахлорстирол, 1-винилнафталин, 2-винилнафталин, а также любые их смеси.

Наиболее предпочтительно использование в качестве винилароматического мономера стирола и α-метилстирола.

В настоящей заявке стирол и α-метилстирол могут также обозначаться общим термином «(метил)стирол».

В качестве полярных сомономеров могут использоваться винильные производные, модифицированные полярными группами различных классов, в том числе такими как эфирные, карбоксильные, амидные, нитрильные, гетероциклические группы и т.п.. Предпочтительными являются винильные производные, содержащие в качестве полярных групп такие группы, как простые эфирные группы, гидроксиэфирные группы, эфирные группы с оксирановыми циклами, а также гетероциклические группы, в частности гетероциклические группы, содержащие пиридиновый цикл, в особенности пиридиновые группы.

В качестве полярных мономеров могут использоваться, в частности, эфиры акриловой кислоты, эфиры метакриловой кислоты, глицидилметакрилат, гидроксиэтилметакрилат, этилгексилметакрилат, кислоты типа метакриловой, фумаровой, итаконовой кислот, винилпиридин, 2-метил-5-винилпиридин, и т.д.

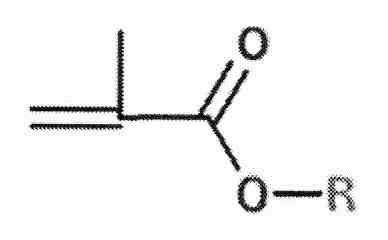

Наиболее предпочтительными в качестве полярных мономеров являются (гидрокси)алкилметакрилаты общей формулы

где R представляет собой алкильную или гидроксиалкильную группу C1 -C4.

Сополимеризацию согласно настоящему изобретению проводят при соотношении мономеров, мас.%: сопряженный диен 68-65%; винилароматичекий мономер 28-32%; полярный сомономер 2-5%. При этом полярный мономер подают дробно по ходу процесса следующим образом: 0,5-1,0 мас.ч. совместно с углеводородной шихтой и по 0,5-2,5 мас.ч. при достижении конверсии мономеров в 30-40% и 50-60%.

Дробная подача полярного мономера способствует улучшению композиционной однородности получаемых сополимеров.

При проведении сополимеризации согласно настоящему изобретению в мономерную шихту также вводят антиоксидант.

В качестве антиоксиданта используют пространственно затрудненные фенолы, предпочтительно замещенные фенолы следующей формулы

где R 1 означает C 1 -C 4 -алкильную группу;

n равно 1, 2, 3 или 4;

X означает -CH 2 -, -CH 2 -CH 2 -C(O)-О-СН 2 или -CH 2 -C(O)-CH 2 -CH 2 -;

и если n=1,2, 3, то X означает -СН2-, -CH 2 -CH 2 -C(O)- О-СН2-;

если n=4, то X означает -CH 2 -CH 2 -C(O)-СН2-;

R 2 означает С4 -C 18 при n=1,

R 2 означает -CH2 - при n=2,

R 2 означает -CH - при n=3,

R 2 означает =С= при n=4, или

в том случае, когда n=1, -X-R2 может представлять собой R 1.

В качестве таких соединений могут быть использованы, в частности, такие антиоксиданты, как ирганокс 1010 (пентаэритрит-тетракис-[3-(3,5-ди-третбутил-4-гидроксифенил)пропионат):

ирганокс 1076 (октадецил-3(3,5-дитретбутил-4-гидроксифенил)пропионат), ирганокс 1520 (2,4-бис-[(октилтио)метил]-орто-крезол), ирганокс 245 (триэтиленгликоль-бис(3-трет-бутил4-гидрокси-метилфенил)пропионат), ионол (2,6-дитретбутил-4-метилфенол), П-23 (2,4,6-три-третбутилфенол).

В другом предпочтительном варианте реализации изобретения в качестве антиоксиданта используют пространственно затрудненные фенолы, также относящиеся к фенолам вышеуказанной формулы и выбранные из группы, состоящей из 2,6-ди-трет-бутил-пара-крезола, 2,6-бис-(1,1-диметилэтил)-4-метилфенола, октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата, 3,5-бис-(1,1-диметилэтил)-4-гидроксифенил-С13-С15-алкилового эфира бензолпропионовой кислоты.

Антиоксиданты подаются в количестве 0,2-0,6 мас.ч. на 100 мас.ч. мономеров, причем антиоксидант подают вместе со стиролом в начало процесса, что позволяет повысить конверсию и физико-механические свойства полимеров.

В одном из вариантов осуществления изобретения, при получении маслонаполненных каучуков в эмульсию полимера (каучука) перед его выделением вводят ароматическое масло-мягчитель в массовом соотношении полимер: масло, составляющем (72-75):(28-25). Каучук может содержать до 30% масс. масла, которое обычно используется для широкого круга эластомеров и может вводиться как при выделении каучука из латекса, так и в процессе приготовления резины. Масло может представлять собой ароматическое, парафиновое, нафтеновое, растительное масло, масло с низким содержанием полициклических соединений, такое как MES (mild extract solvatе) - рафинаты легкой экстракции, TDAE (treatment distillate extract) - очищенный остаточный ароматический экстракт, RAE (residual aromatic extract) - остаточный ароматический экстракт селективной очистки масел, а также могут быть использованы и тяжелые нафтеновые масла NAP (nahthenic oil product).

Эластомер согласно настоящему изобретению может быть синтезирован методом как периодической, так и непрерывной эмульсионной сополимеризации, в целом в соответствии с известными специалистам в данной области техники методиками и условиями осуществления процесса. В состав реакционной массы входят вода, один или несколько мономеров диенового ряда, один или несколько винилароматических мономеров (например, (метил)стирол), полярный сомономер, в частности (гидрокси)алкилметакрилат, а также подходящий инициатор и эмульгатор.

Полимеризация может проводиться в относительно широком температурном диапазоне, например от 5 до 50°С, более предпочтительно температурный диапазон может составлять от 5 до 10°С.

Эмульгатор может быть как добавлен в начале полимеризации, так и добавляться непрерывно вместе с мономерами или порционно по ходу процесса. Эмульгатор может представлять собой анионогенное, катионогенное или неионогенное ПАВ. Синтезированный латекс может быть скоагулирован с использованием кислот и электролитов, например, серной кислотой с солями многовалентных металлов. Могут быть использованы кислоты с рН ниже, чем 4, однако необходимо соблюдать осторожность, так как в сильнокислой среде может происходить гидролиз эфирных групп. В качестве коагулянта могут использоваться катионные полиэлектролиты на основе солей аммония. В качестве примера, согласно настоящему изобретению для выделения полимера может использоваться смесь серной кислоты и катионактивного полиэлекторолита на основе полидиаллилдиметиламмонийхлорида (поли ДАДМАХ).

Используемый инициатор полимеризации, зависит, в частности, от типа проводимой полимеризации, которая может быть холодной или горячей полимеризацией.

Холодная полимеризация характеризуется тем, что протекает при температуре 5-8°С.

Применяемый инициатор, как правило, представляет собой окислительно-восстановительную систему хелатного комплекса железа и органической гидроперекиси с использованием ронгалита в качестве восстановителя (см. реакции).

Механизм действия окислительно-восстановительной инициирующей системы в условиях холодной полимеризации представлен уравнениями (1 и 2)

Fe+2+2 EDTA+ ROOH=Fe+3 +3 EDTA +RO* +OH- (1)

Fe+3 EDTA+SFS=Fe+2+2EDTA (2).

Где EDTA-этилендиаминтетауксусная кислота, образующая с катионом железа хелатный комплекс;

SFS- формальдегидсульфоксилат натрия, ронгалит.

В случае проведения горячей полимеризации, последнюю проводят с использованием инициаторов типа персульфатов калия или аммония, при температуре выше 30°С. При этом происходит разложение инициаторов на свободные ион-радикалы по следующей схеме:

К2S2O8=2К++2 *SO4-2

Меркаптан добавляется для регулирования длины цепей и молекулярно-массового распределения. Тиольная группа меркаптана действует как агент передачи цепи, предотвращая достижение высоких значений молекулярной массы, которые возможны в эмульсионных системах. S-H связь в тиольной группе способна атаковать растущий полимерный радикал с отрывом водородного атома. Схема работы регулятора молекулярной массы показана в уравнениях (3 и 4), где радикал RS* инициирует рост новой цепи. Тиол также предотвращает гелеобразование и улучшает перерабатываемость эластомера, обеспечивая его линейность.

P*+RSH=PH+ RS* (3)

RS*+M=RSM* (4),

где Р* - растущий полимерный радикал;

RSH- меркаптан, М- молекула мономера.

При проведении горячей полимеризации в качестве инициатора в одном из вариантов может использоваться, например, персульфат калия.

Такие параметры реакционной системы, как температура, скорость реакции, перемешивание, контролируются до достижения необходимой конверсии. Полимеризация обычно протекает до 60%-ной конверсии при холодной полимеризации и до 70% при горячей полимеризации, затем добавляется стоппер, чтобы остановить процесс радикальной полимеризации. В качестве стопперов обычно используют диэтилгидроксиламин или диметилдитоикарбамат натрия или их смесь.

Варианты осуществления предлагаемого изобретения иллюстрируются приведенными ниже примерами, не ограничивающими объем изобретения.

В таблице 1 ниже представлены компоненты полимеризационных систем, используемых в примерах, которые включают мономеры, участвующие в реакции в виде эмульсии с эмульгаторами и инициирующей системой.

Пример 1 (сравнительный, по прототипу RU 2115664).

Сополимеризацию бутадиена, стирола и метилметакрилата проводили по рецепту, приведенному в табл. 1. В качестве эмульгатора использовали натриевое мыло недиспропорционированного таллового масла. Сополимеризацию проводили в автоклаве объемом 60 л с мешалкой, рубашкой для охлаждения при температуре 5-8°C. В автоклав загружаали водную фазу, состоящую из эмульгатора, лейканола, тринатрийфосфата, ронгалита, железо-трилонового комплекса и умягченной воды. Затем подавали рассчитанные количества стирола и метилметакрилата, регулятор - третичный додецилмеркаптан, и бутадиен. Соотношение мономеров бутадиен: стирол: метилметакрилат, мас.% 72:20:8. При температуре 5-6°C дозировали гидроперекись пинана. При достижении конверсии мономеров 65-70 мас.% процесс полимеризации обрывали подачей в автоклав 1%-ного раствора диметилдитиокарбамата натрия.

Удаление незаполимеризовавшихся мономеров из латексов производили отгонкой с водяным паром под вакуумом. Латекс после заправки суспензией смеси антиоксидантов из пространственно затрудненных фенолов агидола-2 (2,2' - метилен- бис(4-метил-6-третбутилфенол)) и диафена ФП (N-фенил-N'-изопропил-n-фенилендиамин) коагулировали раствором хлористого натрия и серной кислоты при температуре 30-40°C, pH дисперсионной среды (серума), т.е. водной среды, в которой находился полимер в виде дисперсной фазы, составлял от 4 до 6. Каучук промывали водой 3-4 раза при температуре 40-60°C для отмывки примесей, отжимали в отжимной машине до содержания остаточной влаги 5-15 мас.% и сушили при температуре 80-120°C.

Каучук анализировали на содержание связанных стирола и метилметакрилата методом ЯМР-спектроскопии.

Содержание геля в полимере определяли по массе сухого остатка m, оставшегося на фильтровальной сетке после фильтрования растворенного полимера массой М=7,9 грамма в 175 см3 толуола. В соответствии с методикой процесс растворения протекает в течение 4-24 часов при температуре 25±10°С. Затем раствор фильтруется через металлическую сетку, сетка высушивается до постоянной массы при температуре 70°С. Содержание геля в полимере рассчитывается как отношение m/M, выраженное в процентах.

Для получения вулканизатов сополимера готовили резиновую смесь по рецепту, приведенному в табл. 2. Вулканизацию осуществляли при температуре 142 ± 1°C в течение 40 мин. Физико-механические и динамические свойства резины определяли по ГОСТ 270-75, 265-66 и 161-79, износостойкость определяли как величину потери объема при истирании по ГОСТ12251-77, сопротивление тепловому старению определяли по ГОСТ 9.024-74.

Результаты определения содержания геля в полимере и физико-механических и динамических показателей полученных вулканизатов приведены в табл. 3.

Пример 2.

Сополимеризацию бутадиена, стирола и метилметакрилата проводили как в примере 1, с тем отличием, что в качестве эмульгатора использовали смесь калиевых мыл диспропорционированной канифоли, и природных жирных кислот, взятых в соотношении 50:50, в качестве электролита - карбонат натрия, а подачу метилметакрилата в количестве 2 мас.ч. производили дробно в три точки: 0,5 мас.ч - совместно со стиролом в начале процесса и 0,5 мас.ч. при конверсии 35% и 1,0 мас.ч. при конверсии 55%. Антиоксидант - Ирганокс 1520L подавали в начало полимеризации в растворе стирола. Процесс полимеризации проводился до конверсии 82%, выделение с использованием метода бессолевой коагуляции (коагулирующая смесь - Суперфлок С-592 и серная кислота) без введения суспензии антиоксиданта. Температура выделения - 50-60°С, рН серума 4-6, условия промывки и сушки, как в примере 1.

Каучук анализировали на содержание связанных стирола и метилметакрилата методом ЯМР-спектроскопии.

Для получения вулканизатов сополимера готовили резиновую смесь по рецепту, приведенному в табл. 2. Вулканизацию осуществляли при температуре 142 ± 1°C в течение 40 мин.

Физико-механические показатели определяли по ГОСТ 270-75, 265-66 и 161-79, истирание по ГОСТ12251-77 содержание геля в полимере определяли по массе сухого остатка m, оставшегося на фильтровальной сетке после фильтрования растворенного полимера массой М=7,9 грамма в 175 см3 толуола. Процесс растворения проводится в течение 4-24 часов при температуре 25±10°С. Затем раствор фильтруется через металлическую сетку, сетка высушивается до постоянной массы при температуре 70°С. Содержание геля в полимере рассчитывается как отношение m/M, выраженное в процентах.

Результаты определения физико-механических показателей и содержания геля приведены в табл. 3.

Пример 3.

Сополимеризацию бутадиена, стирола и метилметакрилата проводили аналогично примеру 2 с тем отличием, что общая дозировка метилметакрилата составляла 4 мас.ч. и его подачу осуществляли дробно в три точки: 1,0 мас.ч. в начале процесса со стиролом, 1,5 масс.ч. при конверсии 35% и 1,5 масс.ч. при конверсии 55%, при этом конверсия мономеров составляет 82%.

Вулканизат сополимера каучука, полученного в примере 3, получали аналогично примеру 2. Физико-механические показатели полученных вулканизатов и содержание геля определяли в соответствии с методиками, указанными в примере 2. Результаты приведены в табл. 3.

Примеры 4-11

Синтез образцов по примерам 4-10 производился аналогично примерам 2 и 3 с тем отличием, что дозировка (гидрокси)алкилметакрилата и антиоксиданта соответствовала данным таблицы 1, а в примерах 9, 10 и 13 вместо стирола использовался метилстирол.

Синтез образцов по примеру 11 производился аналогично примерам 2-10 с тем отличием, что дозировки всех компонентов соответствовали данным таблицы 1, и каучук при выделении заправляли ароматическим маслом Норман 346.

Вулканизаты сополимеров каучуков, полученных в примерах 4-11, получали аналогично примеру 2. Физико-механические показатели полученных вулканизатов определяли в соответствии с методиками, указанными в примере 2. Результаты приведены в табл. 3.

Примеры 12-13 (сравнительные)

Синтез образцов по примерам 12-13 проводился аналогично примеру 1 с тем отличием, что модифицирующий мономер не использовался, антиоксидантом латекс заправлялся при выделении, а дозировки всех компонентов соответствовали таблице 1, При выделении каучук примера 12 заправлялся эмульсией антиоксиданта ВС-30 А, а каучук примера 13 заправлялся маслом Норман 346 в смеси с антиоксидантом ВС-1 (12-13 примеры сравнения)

Вулканизаты сополимеров каучуков, полученных в примерах 12-13, получали аналогично примеру 2. Физико-механические показатели полученных вулканизатов определяли в соответствии с методиками, указанными в примере 2. Результаты приведены в табл. 3.

Дозировки всех компонентов рецептур по примерам представлены в таблице 1.

Таблица 1

Рецептура синтеза каучуковых латексов и порядок подачи модифицирующих мономеров

пример сравнения

пример сравнения

0,4

0,4

0,4

0,6

0,6

0,4

0,4

0,4

0,4

при загрузке в стироле

При конверсии 30-40%

При конверсии 50-60%

0,5

1,0

0,5

1,5

1,5

2,0

2,0

2,0

в три точки:

при загрузке в стироле

При конверсии 30-40%

При конверсии 50-60%

1,0

2,5

2,0

2,0

в три точки:

при загрузке в стироле

При конверсии 30-40%

При конверсии 50-60%

1,0

2,0

2,0

2,0

Акрилат

в три точки:

при загрузке в стироле

При конверсии 30-40%

При конверсии 50-60%

1,5

3,0

1,0

1,5

Таблица 2

Рецептура резиновой смеси

Таблица - 3

Свойства модифицированных бутадиен-( метил)стирольных каучуков, получаемых заявляемым способом и по сравнительным примерам

стирола

алкилакрилата в каучуке, %

Как видно из представленных в таблицах данных, указанный способ получения сополимерных диен-винилароматических каучуков, модифицированных полярным сомономером, позволяет повысить конверсию мономеров без ухудшения качества полимера (отсутствие разветвлений и геля в полимере). Кроме того, отмечается повышение прочностных свойств вулканизатов (без снижения относительного удлинения), полученных на основе вышеуказанных модифицированных бутадиен-(метил)стирольных каучуков, а также снижение потерь объема при истирании. Предлагаемый по настоящему изобретению способ, обеспечивая повышение конверсии мономеров, уменьшает количество остаточных возвратных мономеров, а, следовательно, и энергозатраты на их переработку, а также повышает выход целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ СОПОЛИМЕРОВ НА ОСНОВЕ СОПРЯЖЕННЫХ ДИЕНОВ, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2017 |

|

RU2680501C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИЕНСОДЕРЖАЩЕГО КАУЧУКА, КАУЧУК И РЕЗИНОВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2016 |

|

RU2712620C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| СИЛАНСОДЕРЖАЩИЕ КАУЧУКОВЫЕ СМЕСИ С ФУНКЦИОНАЛИЗИРОВАННЫМИ, ПРИ НЕОБХОДИМОСТИ, ДИЕНОВЫМИ КАУЧУКАМИ И МИКРОГЕЛЯМИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2538883C2 |

| УЛУЧШЕННАЯ КОНВЕРСИЯ МОНОМЕРА В ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 2010 |

|

RU2538972C2 |

| СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СОПРЯЖЕННЫХ ДИЕНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2706012C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО ЛАТЕКСА, КАРБОКСИЛИРОВАННЫЙ ЛАТЕКС И КЛЕЕВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2017 |

|

RU2669837C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

Изобретение относится к способу получения сополимерных диен-винилароматических каучуков, модифицированных полярным сомономером. Способ получения сополимерных диен-винилароматических каучуков, модифицированных полярным сомономером осуществляют эмульсионной сополимеризацией сопряженных диенов, винилароматических мономеров и полярных сомономеров в присутствии радикального инициатора, регулятора молекулярной массы и эмульгатора с последующим выделением каучука из латекса. Способ отличается тем, что в винилароматический мономер, поступающий на полимеризацию, добавляют антиоксидант в виде пространственно затрудненных фенолов в количестве от 0,2 до 0,6% мас., в качестве модифицирующего полярного сомономера используют винильные производные, модифицированные полярными группами, причем полярный сомономер подают по ходу процесса дробно: первую порцию в количестве от 0,5 до 1,0 мас.ч. подают совместно с углеводородной шихтой, а вторую и третью порцию подают в количестве от 0,5 до 2,5 мас.ч. при конверсии мономеров от 30 до 40% и от 50 до 60% соответственно. Заявлен также сополимер сопряженного диена, полученный заявленным способом. Технический результат – получение полимера, не содержащего геля при конверсии до 80-85%, упрощение технологии, получение каучука с улучшенными физико-механическими показателями резиновых вулканизатов на основе полимеров. 2 н. и 12 з.п. ф-лы, 3 табл., 13 пр.

1. Способ получения сополимерных диен-винилароматических каучуков, модифицированных полярным сомономером, эмульсионной сополимеризацией сопряженных диенов, винилароматических мономеров и полярных сомономеров в присутствии радикального инициатора, регулятора молекулярной массы и эмульгатора с последующим выделением каучука из латекса, отличающийся тем, что в винилароматический мономер, поступающий на полимеризацию, добавляют антиоксидант в виде пространственно затрудненных фенолов в количестве от 0,2 до 0,6% мас., а в качестве модифицирующего полярного сомономера используют винильные производные, модифицированные полярными группами, причем полярный сомономер подают по ходу процесса дробно: первую порцию в количестве от 0,5 до 1,0 мас.ч. подают совместно с углеводородной шихтой, а вторую и третью порцию подают в количестве от 0,5 до 2,5 мас.ч. при конверсии мономеров от 30 до 40% и от 50 до 60% соответственно.

2. Способ по п. 1, где в качестве сопряженных диенов используют 1,3-бутадиен, изопрен, 1,3-этилбутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,3-циклооктадиен, 1,3-октадиен или смесь любых из указанных соединений.

3. Способ по п. 1, где в качестве сопряженных диенов используют 1,3-бутадиен.

4. Способ по п. 1, где в качестве винилароматического мономера используют стирол, α-метилстирол, 3-метилстирол, 4-метилстирол, 4-циклогексилстирол, парахлорстирол, 1-винилнафталин, 2-винилнафталин или смесь любых из указанных соединений.

5. Способ по п. 1, где в качестве винилароматического мономера используют стирол или α-метилстирол.

6. Способ по п. 1, где в качестве полярного сомономера используют винильные производные, содержащие полярные группы.

7. Способ по п. 6, где полярный сомономер модифицирован полярными группами, выбранными из эфирных, карбоксильных, амидных, нитрильных групп и гетероциклических групп с пиридиновым циклом.

8. Способ по п. 7, где полярные группы выбраны из группы, включающей: простые эфирные группы, гидроксиэфирные группы, группы эфиров с оксирановыми циклами, пиридиновых группы.

9. Способ по п. 6, где винильные производные, модифицированные полярными группами, представляют собой (гидрокси)алкилметакрилаты, представленные общей формулой:

где R представляет собой алкильную или гидроксиалкильную группу C 1 -C 4.

10. Способ по п. 1, где антиоксидант представляет собой замещенный фенол следующей формулы:

где R 1 означает C 1 -C 4 -алкильную группу;

n равно 1, 2, 3 или 4;

X означает -CH 2 -, -CH 2 -CH 2 -C(O)-О-СН 2 или -CH 2 -C(O)-CH 2 -CH 2 -;

и если n=1,2, 3, то X означает -СН2-, -CH 2 -CH 2 -C(O)- О-СН2- ,

если n=4, то X означает -CH 2 -CH 2 -C(O)- ,

R 2 означает С4 -C 18 при n=1,

R 2 означает -CH2 - при n=2,

R 2 означает =CH - при n=3,

R2 означает =С= при n=4, или

при n=1 -X-R2 представляет собой R 1.

11. Способ по п. 1, где антиоксидант выбран из группы, включающей: Ирганокс 1010 (пентаэритрит-тетракис-[3-(3,5-ди-третбутил-4-гидроксифенил)пропионат), Ирганокс 1076 (октадецил-3(3,5-дитретбутил-4-гидроксифенил)пропионат), Ирганокс 1520 (2,4-бис-[(октилтио)метил]-орто-крезол), Ирганокс 245 (триэтиленгликоль-бис(3-трет-бутил4-гидрокси-метилфенил)пропионат), 2,6-ди-трет-бутил-4-метилфенол, 2,4,6-три-третбутилфенол, 2,6-ди-трет-бутил-пара-крезол, 2,6-бис-(1,1-диметилэтил)-4-метилфенол, октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат и 3,5-бис-(1,1-диметилэтил)-4-гидроксифенил-С13-С15-алкиловый эфир бензолпропионовой кислоты.

12. Способ по п.1, отличающийся тем, что в эмульсию сополимера перед выделением вводят ароматическое масло-мягчитель в массовом соотношении полимер: масло, составляющем (72-75)÷(28-25).

13. Сополимер сопряженного диена, винилароматического мономера и полярного сомономера, полученный способом по любому из пп. 1-12.

14. Сополимер по п.13, отличающийся тем, что сопряженный диен представляет собой бутадиен-1,3, винилароматический мономер представляет собой (метил)стирол, и полярный сомономер представляет собой (гидрокси)алкилметакрилат.

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ СОПОЛИМЕРОВ БУТАДИЕНА С ВИНИЛПИРИДИНОВЫМ МОНОМЕРОМ | 1995 |

|

RU2101300C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2018-11-23—Публикация

2015-12-30—Подача