(54) СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического каучука | 1977 |

|

SU696029A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1969 |

|

SU236004A1 |

| Способ получения бутадиен-нитрильного каучука | 1979 |

|

SU792904A1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

| Способ получения дивинилнитрильных каучуков | 1970 |

|

SU366722A1 |

| Способ получения бутадиен-нитрильного каучука | 1979 |

|

SU770092A1 |

| Способ получения диеннитрильных каучуков | 1971 |

|

SU405365A1 |

| Способ получения бутадиен-нитрильных каучуков | 1989 |

|

SU1685951A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| Способ получения полимерного антиоксиданта | 1978 |

|

SU763365A1 |

1

Изобретение относится к способу получения бутадиеннитрильных каучуков методом водноэмульсионной полимеризации с повышенной устойчивостью латекса на стадии полимеризации и

дегазации мономеров.

Изобретение может найти примен ние в прО1 Л1шенности СК, а также использоваться в шинной, кожевенной и резиновой промышленности.

Известен способ получения бутадиеннитрильных каучуков водноэмульеионисй сополимеризсщии бутадиена с нитрилом акриловой кислоты (НАК) при 0-40с с применением эмульгатс ов

ионного и неионного типов в количестве 2-6 вес. ч. на 100 вес. ч, сомономеров (например, некаль, мыла синтетических жирных кислот t ёшкилсульфонат натрия, К-, Na-сали диспропорционированной канифоли, оксиэтилированные спирты и смеси змульгаторов, а также в присутствии радикальных инициаторов (например, персульфата калия, органических гидроперекисей), дозированнсй подачи по ходу полимеризации регулятс ов молекулярного веса (например, дипроксида, третичного додецилмеркаптана), при достиженнн конверсии мономера 65-90% процесс обрывают введением, например, гидрохинона, тиомочевины 1,

Затем из латекса отгоняют незаполимеризовавшиеся мономеры в колоннах дегазации. Латекс коагулируют электролитами И выделившийся каучук сушат а виде ленты или кретики.

Однако применяемые в промышленности рецепты имоот ряд недостатков. Латексы, полученные с применением , алкилсульфоната натрия, трудно коагулируют, пс«тому последний применяют ё смеси с калиевым vtoOicM канифоли, это улушиает условия коагуляции, но йначительно снижает устойчивость латекса на стадии полимеризации и от.грнки мономеров.

Также низкая устойчивость у латексов, полученных с применением некаля и парафииата калия с длиной цепи fO-15 приводит к необходимости использовать высокие дозировки, эмульгаторов (3,0-4,0 вес. ч. на 100 вес, ч, мономеров),

Также известен способ получения бутадиеннитрильных каучуков водноэмульсионнс сополимеризацией бутадиена с Нитрилом акриловой кислоты в ,щ исутствии известных эмульгаторов 3 в количестве 0,5-3,0 вес, ч. и вода 180 вес, ч, на 100 вес, ч, сомономе ров, а также известных инициаторов и регуляторов молекулярного веса 2 Этот способ имеет тот недостаток что стабильность латекса на стадии полимеризации и отгонки монс 4еров мала, это приводит к быстрому выходу из строя полимеризаторов. Наиболее близким техническим решением является способ получения бутадиеннитрильных каучуков водноэмульсионной полимеризацией бутадиена и нитрила акриловой кислоты в присутствии радикального инициатора регулятора молекулярного веса, 0,1-2,0 вес. ч, на 100 вес, ч сомономеров электролита, 200-300 вес, ч на 100 вес, ч, и сомономеров воды и эмульгаторов с последующей отгонкой мономеров. Причем эмупъгагара подают в количестве от 2 вес, ч, и выше. Более низкие количества не позволяют получать каучук с необходимой ста бильностью. Однако этот способ также отличается невысокой стабильностью латекса на стадии полимеризации и отгонки мономеров, что приводит к быстрому выходу из строя полимеризатов 3.. . Целью предлагаемого изобретения является повышение стабильности латекса на стадии полимеризации и отгонки мономеров, С этой целью прсядесс проводят в присутствии 0,1-2,0 вес. ч , электро лита, 200-300 вес. ч, воды на ; 100 вес, ч, сомономеров и 0,5- . 1,5 вес, ч, на 100 вес, ч, сомономе ров эку-пьгаторов. Полученный латекс перед отгонкой разбавляют 20-50 вес, ч, воды на 100 вес, ч, сомонс леров. Способ заключает.ся в получении бу тадиеннитрильных каучуков водноэмуль сионной полимеризацией бутадиена и нитрила акриловой кислоты в присутст вии радикального инициатсра, регулятора молекулярного веса,О,1-2,О вес на 100 вес, ч, сомономеров электролита 200-300 вес, ч, на 100 вес, ч, сомономеров воды 0,5-1,5 вес.ч. на -10б вес.ч. сомономеров эмульгаторов,

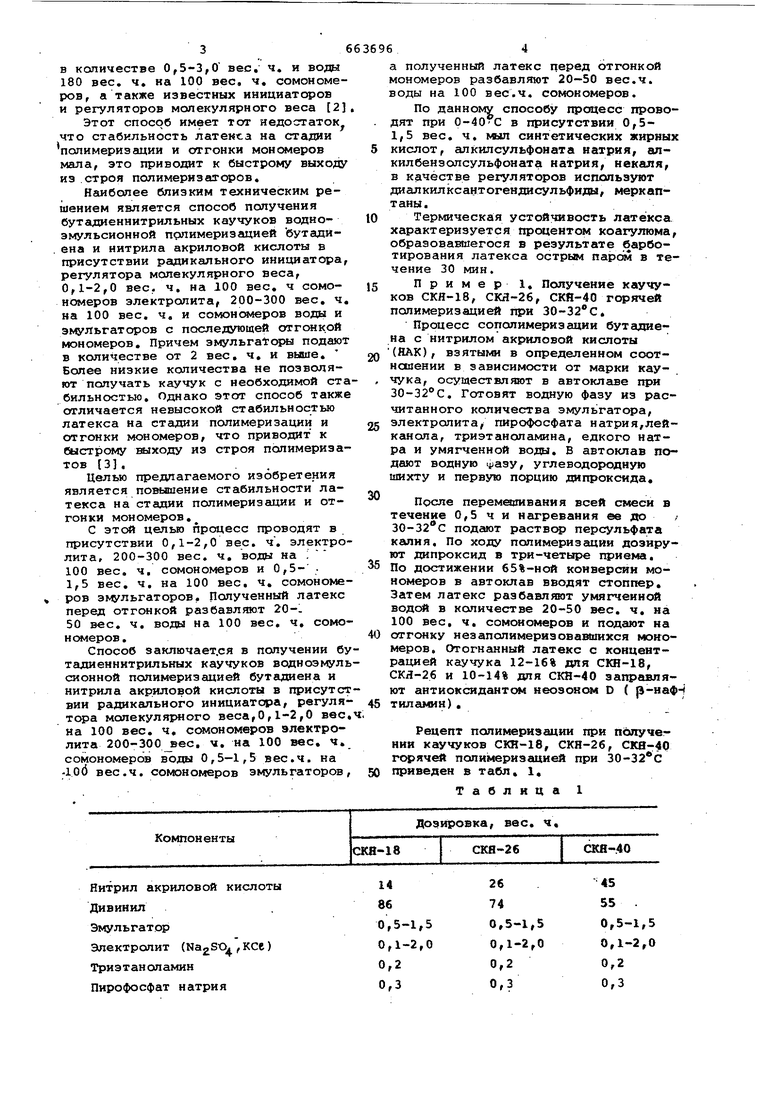

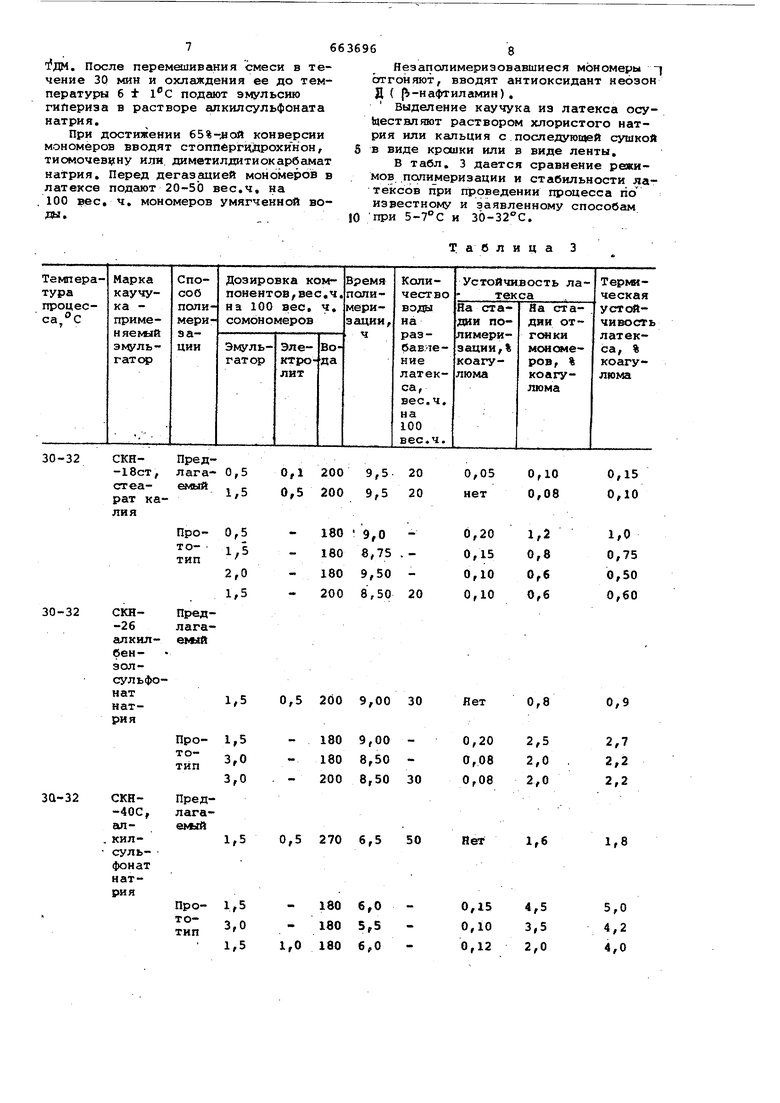

Таблица 1 6 а полученный латекс церед отгонкой мономеров разбавляют 20-50 вес.ч. воды на 100 вее.ч. сомономеров. По данному способу процесс проводят при 0-40С в присутствии 0,51,5 вес, ч, мыл синтетических жирных кислот, алкилсульфоната натрия, алкилбензолсульфоната натрия, некаля, в качестве регуляторов используют диалкилксантогендисульфиды, меркаптаны. Термическая устойчивость латекса характеризуется прсв еитом коагулюма, образоваияегося в результате барбстирования латекса острым парсм в течение 30 мин. Пример 1, Получение каучуков СКЯ-18, СКЛ-26, СКЯ-40 горячей полимеризацией при 30-32°С, Процесс сополимеризации бутадиена с нитрилом акриловой кислоты (ЯАК), взятыкт в определенном соотнсшении в зависимости от марки каучука, осуществляют в автоклаве при 30-32°С, Готовят водную фазу из расчитанного количества эмульгатора, электролита, пирофосфата натрия,лейкгшопа, триэтаноламина, едкого натра и умягченной вода, В автоклав подают водную 14)азу, углеводородную шихту и первую псчэцию дипроксида. После перемешивания всей смеси в течение 0,5 ч и нагревания ее до 30-32 0 подают раствсф персульфата калия. По ходу полимеризации доэируют дипроксид в три-четыре приема, По достижении 65%-ной конверсии мономеров в автоклав вводят стоппер. Затем латекс разбавляют умягченной водсяй в количестве 20-50 вес, ч, иа 100 вес, ч, сомоиомеров и подают на отгонку незаполимеризовашоихся мономеров. Отогнанный латекс с концентрацией каучука 12-16% для СКН-18, СКЛ-26 и 10-14% для СКа-40 заправляют антиоксидантс неозоне D ( р-нафЧ тиламин), Рецепт полимеризации при получении каучуков СКН-18, СКН-26, CKB-4Q поли1ьюриэацией при 30-32 С приведен в табл. 1,

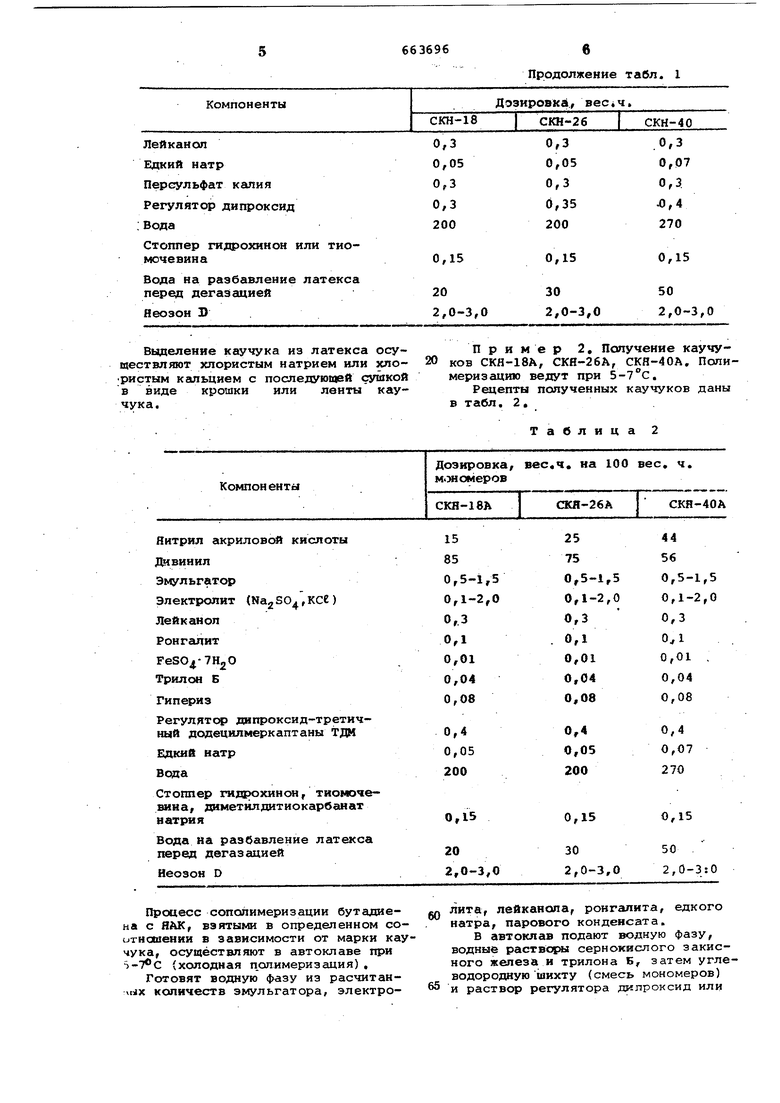

на с RKKf взятыми в определенном соитнсхиении в зависимости от марки каучука, осуществляют в автоклаве при (холодная полимеризация) ,

Готовят водную фазу из расчитан4JX количеств эмульгатора, электроПродолжение табл. I

натра, парового конденсата,

В автоклав подают водную фазу, водные растворы сернокислого закисного железа и трилона Б, затем углеводородную шихту (смесь мономеров) и раствор регулятора дилроксид или

Авторы

Даты

1979-05-25—Публикация

1977-05-31—Подача