Известный способ изготовления трубчатых изделий с приваренными соединительными концами заключается в том, что сначала производится высадка концов трубы на специальном устройстве (гидравлический пресс, ковочная машина), а затем - сварка трением высаженного конца. Этот способ трудоемок, так как подготовка высаженных концов труб требует сложного уникального оборудования.

В предложенном способе высадку конца трубы и сварку его с соединительныл концом осуществляют одновременно с помогцью наружного и внутреннего формирующих устройств.

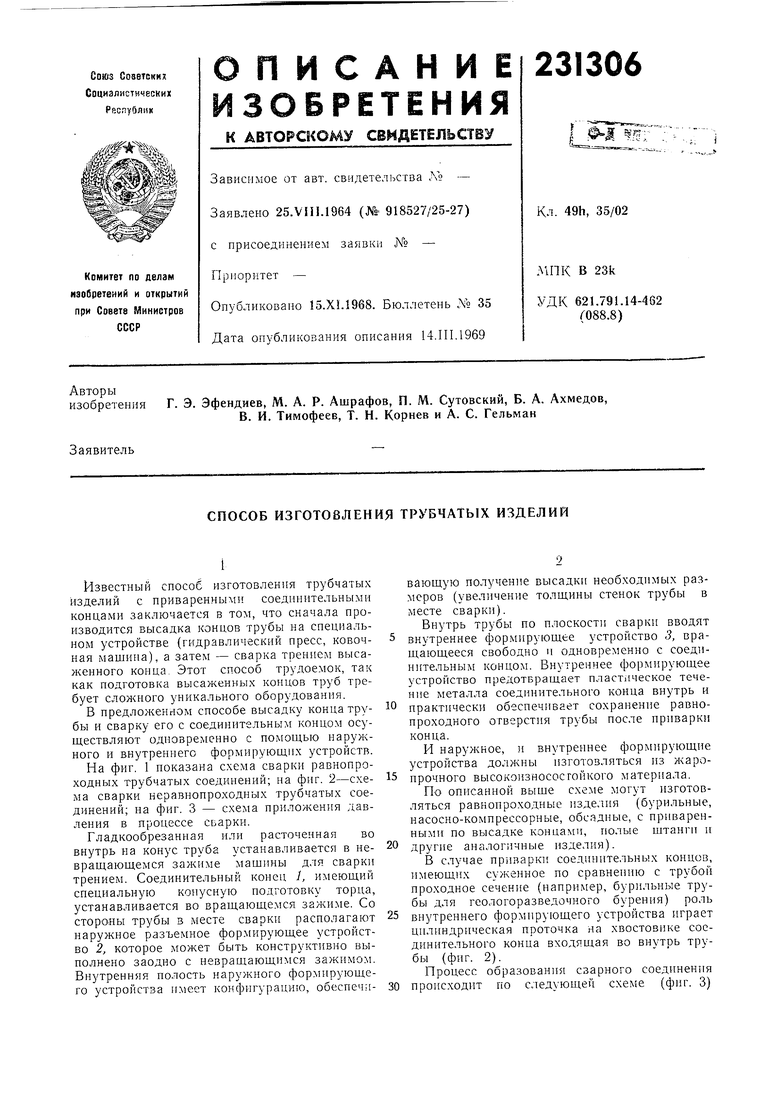

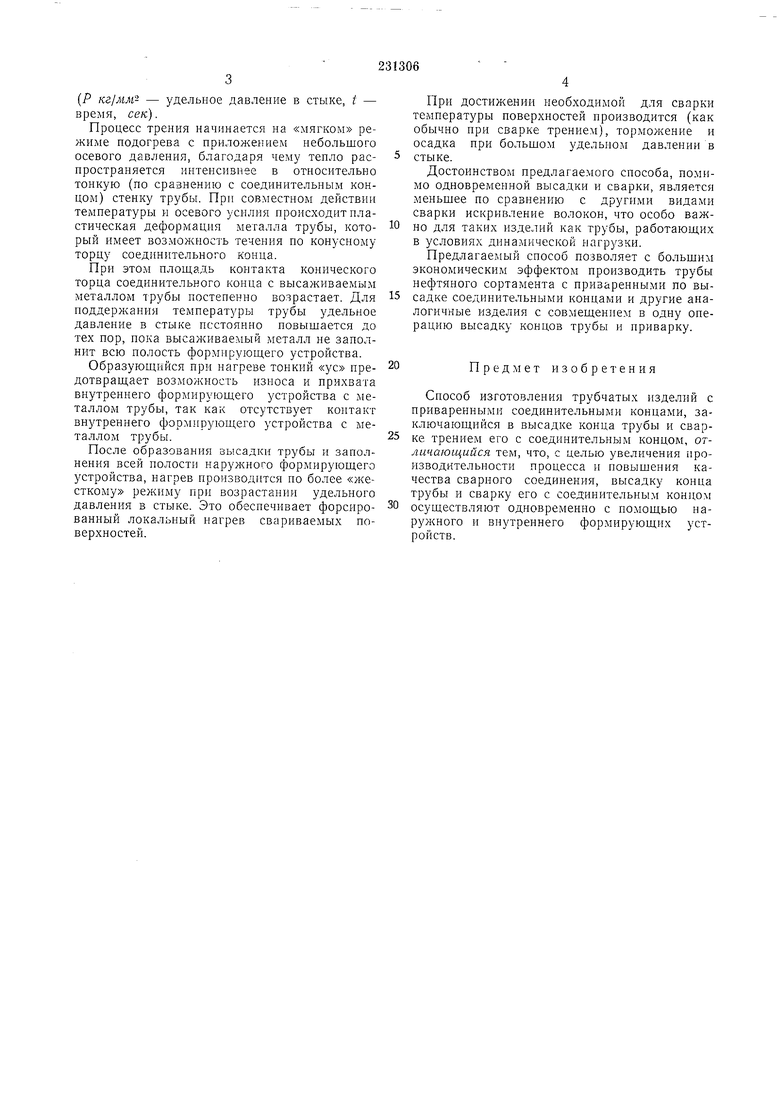

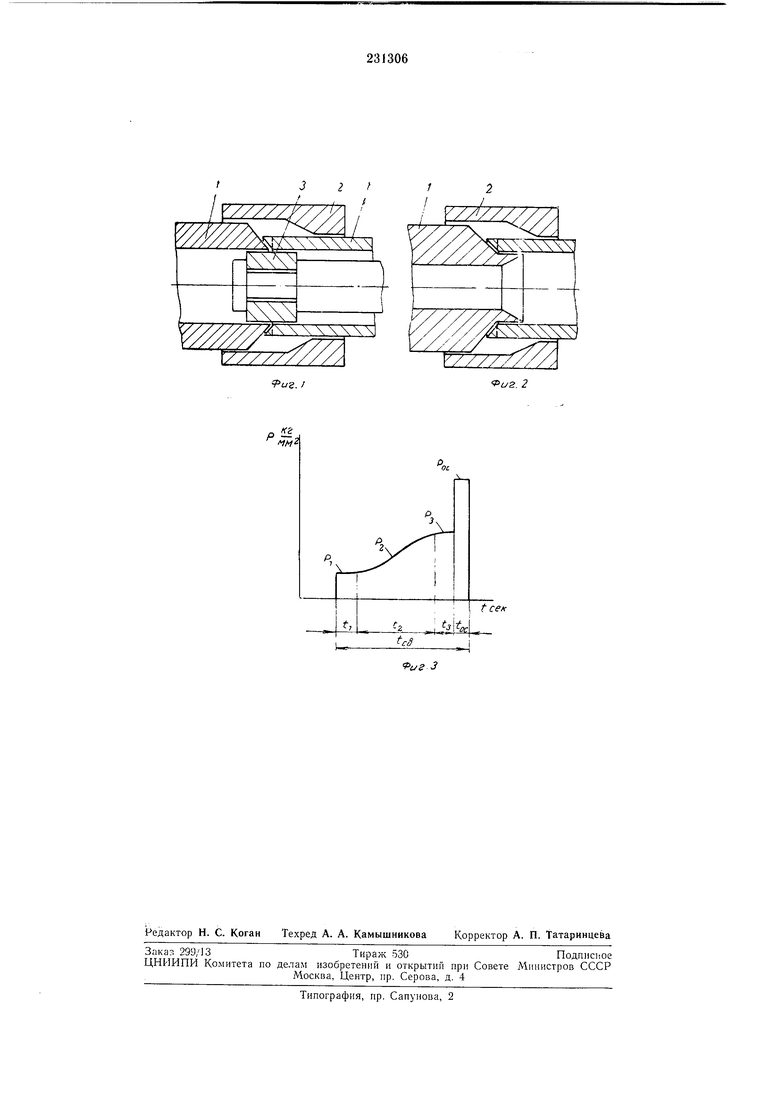

На фиг. 1 показана схема сварки равнопроходных трубчатых соединений; на фиг. 2-схема сварки неравнопроходиых трубчатых соединений; на фиг. 3 - схема приложения давления в процессе сварки.

Гладкообрезанная или расточенная во внутрь на конус труба устанавливается в невращающемся зажиме машины для сварки трением. Соединительный конец 1, имеющий специальнуЕО конусную подготовку торца, устанавливается во вращающемся зажиме. Со стороны трубы в месте сварки располагают наружное разъемное формирующее устройство 2, которое может быть конструктивно выполнено заодно с невращающимся зажимом. Внутренняя полость наружного формирующего устройства имеет конфигурацию, обеспечивающую получение высадки необходимых размеров (увеличение толщины стенок трубы в месте сварки).

Внутрь трубы по плоскости сварки вводят внутреннее формирующее устройство 3, вращающееся свободно и одновременно с соединительным концом. Внутреннее формирующее устройство предотвращает пластическое течение металла соединительного конца внутрь и практически обеспечивает сохранение равнопроходного отверстия трубы после приварки конца.

И наружное, и внутреннее формирующие устройства должны изготовляться из жароирочного высокоизнососгойкого материала.

По описанной выше схеме могут изготовляться равноиро.чодные изделия (бурильные, насосно-компрессорные, обсадные, с приваренными по высадке концами, полые штанги и другие аналогичные изделия).

В случае приварки соединительных концов, нмеющих суженное по сравнению с трубой проходное сечение (например, бурильные трубы для геологоразведочного бурения) роль внутреннего формирующего устройства играет цнлиндрическая проточка на хвостовике соединительного конца входящая во внутрь трубы (фиг. 2).

(Р кг/мм- - удельное давление в стыке, t - время, сек).

Процесс трения начинается на «мягком режиме подогрева с приложением небольшого осевого давления, благодаря чему тенло распространяется интенсивнее в относительно тонкую (по сравнению с соединительным концом) стенку трубы. При совместном действии температуры и осевого усилия происходит пластическая деформация металла трубы, который имеет возмолчность течения по конусному торцу соединительного конца.

При этом площадь контакта конического торца соединительного конца с высаживаемым металлом 1рубы постепенно возрастает. Для поддержания температуры трубы удельное давление в стыке постоянно новышается до тех пор, пока высаживаемый металл не заполнит всю полость формирующего устройства.

Образующийся при нагреве тонкий «ус предотвращает возможность износа и прихвата внутреннего формирующего устройства с металлом трубы, так как отсутствует контакт внутреннего формирующего устройства с металлом трубы.

После образования высадки трубы и заполнения всей полости наружного формирующего устройства, нагрев производится по более «жесткому режиму при возрастании удельного давления в стыке. Это обеспечивает форсированный локальный нагрев свариваемых поверхностей.

При достижении необходимой для сварки температуры поверхностей нроизводится (как обычно нри сварке трением), торможение и осадка при большом удельном давлении в

стыке.

Достоинством предлагаемого способа, помимо одновременной высадки и сварки, является меньшее по сравнению с другими видами сварки искривление волокон, что особо важно для таких изделий как трубы, работающих в условиях динамической нагрузки.

Предлагаемый способ позволяет с большим экономическим эффектом производить трубы нефтяного сортамента с приваренными по высадке соединительными концами и другие аналогичные изделия с совмещением в одну операцию высадку концов трубы и приварку.

Предмет изобретения

Снособ изготовления трубчатых изделий с приваренными соединительными концами, заключающийся в высадке конца трубы и сварке трением его с соединительным концом, отличающийся тем, что, с целью увеличения производительиости процесса и повышения качества свариого соединения, высадку конца трубы и сварку его с соедииительным концом

осуществляют одновременно с помощью наружного и внутреннего формирующих устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366551C2 |

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366552C2 |

| КОНСТРУКЦИЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564324C1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| Буровая труба | 1989 |

|

SU1836536A3 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2542179C1 |

| ИНТЕГРАЛЬНАЯ ИЗНОСОСТОЙКАЯ НАКЛАДКА И СПОСОБ | 2011 |

|

RU2558555C2 |

| СПОСОБ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2548872C2 |

| Способ комбинированной высадки концов труб | 2018 |

|

RU2686503C1 |

t сек

Авторы

Даты

1968-01-01—Публикация