Изобретение относится к буровой технике и касается упрочнения сварного соединения трубчатых деталей, преимущественно бурильных труб с деталями бурильного замка - ниппелем и муфтой.

Известен наиболее близкий аналог, принятый за прототип, соединение трубчатых деталей сваркой трением, содержащее деталь замка (ниппель и муфту) и трубу с сопрягаемыми свариваемыми торцами (см. ГОСТ Р 50278-92 "Трубы бурильные с приваренными замками. Технические условия"). В данном устройстве перед операцией сварки для упрочнения сварного соединения концы трубы высаживают, т.е. утолщают. Однако высадка трубы с двух сторон приводит к удорожанию трубы до 30%. Кроме того, предел выносливости высаженных концов трубы снижается до 20%. Это обусловлено ухудшением макроструктуры металла в результате изменения направления его слоистости от наиболее благоприятного паралелльного вплоть до перпендикулярного к оси трубы, т.е. к наиболее неблагоприятному.

Задача изобретения состоит в повышении прочности сварного соединения трубчатых деталей путем увеличения сечения сварного соединения за счет материала деталей замка - ниппеля и муфты.

Для решения этой задачи в соединении трубчатых деталей сваркой трением, содержащем деталь замка и трубу с сопрягаемыми свариваемыми торцами, на ниппеле со стороны сопрягаемого торца выполнен кольцевой выступ с наружной конический проточкой, а на трубе у сопрягаемого свариваемого торца выполнена ответная внутренняя коническая расточка с возможностью посадки с большим гарантированным натягом упомянутых конических поверхностей после соприкосновения сопрягаемых свариваемых торцов детали замка и трубы.

Изобретение иллюстрируется чертежами, где изображены:

фиг.1 - соединение трубчатых деталей до сварки трением;

фиг.2 - соединение трубчатых деталей после сварки трением.

Соединение трубчатых деталей содержит ниппель (деталь замка) 1 и трубу 2.

На ниппеле 1 выполнен кольцевой выступ 3 с наружной конической проточкой 4, а на трубе 2 - ответная внутренняя коническая расточка 5. Ниппель 1 устанавливают в упор сопрягаемыми свариваемыми торцами 6 ниппеля 1 и трубы 2, при этом образуется диаметральный зазор 7 между упомянутыми коническими поверхностями, который ликвидируется при выполнении операции давления нагрева, а при последующей операции давления проковки образуется их посадка с большим гарантированным натягом (фиг.2).

Заявляемое устройство позволяет решить поставленную задачу.

Действительно, в заявляемом соединении трубчатых деталей благодаря тому, что на ниппеле со стороны сопрягаемого торца выполнен кольцевой выступ с наружной проточкой, а на трубе у сопрягаемого свариваемого торца выполнена ответная внутренняя коническая расточка, которые при сварке трением входят в контакт с большим гарантированным натягом, образуются два несущих нагрузку сечения - по сварному шву и по коническому соединению, причем суммарный момент сопротивления этих сечений близок к моменту сопротивления сечения высаженного конца трубы прототипа (устройство по прототипу), а суммарный изгибающий момент выше, так как по прочности материала сечение кольцевого выступа превосходит сечение высаженного конца трубы прототипа.

Таким образом, происходит повышение прочности сварного соединения трубчатых деталей.

Кроме того, предлагается способ сварки трением для вышеизложенного соединения трубчатых деталей.

Известен способ сварки трением соединения трубчатых деталей, содержащего деталь замка и трубу с сопрягаемыми свариваемыми торцами, включающий установку их в упор торцами, вращение детали замка с одновременным созданием на нее давления нагрева при неподвижной трубе, а после остановки вращения - давления проковки. В данном способе используют трубу с высаженными концами, т.е. для упрочнения сварного шва концы трубы утолщают (см. ГОСТ Р 50278-92 "Трубы бурильные с приваренными замками. Технические условия"). Однако высадка трубы с двух сторон приводит к ее удорожанию. Кроме того, предел выносливости высаженных концов трубы снижается до 20%. Это обусловлено ухудшением макроструктуры металла в результате изменения направления его слоистости от наиболее благоприятного параллельного вплоть до перпендикулярного к оси трубы, т.е. к наиболее неблагоприятному.

Задача изобретения состоит в повышении прочности сварного соединения трубчатых деталей путем увеличения сечения сварного соединения за счет материала деталей замка ниппеля и муфты.

Для решения этой задачи в способе сварки трением соединения трубчатых деталей, содержащего деталь замка и трубу с сопрягаемыми свариваемыми торцами, включающем установку их в упор торцами, вращение детали замка с одновременным созданием на него давления нагрева при неподвижной трубе, а после остановки вращения - давления проковки, при установке перед сваркой детали замка с наружной конической поверхностью и трубы с ответной внутренней конической поверхностью торцами в упор между их коническими поверхностями образуется диаметральный зазор, который при давлении нагрева ликвидируют, а после остановки вращения при последующей операции давления проковки обеспечивают посадку конических поверхностей с большим гарантированным натягом.

Заявляемый способ позволяет решить поставленную задачу.

Действительно, в заявляемом способе благодаря тому, что деталь замка 1 своей конической поверхностью 4 входит в контакт с ответной конической поверхностью 5 трубы 2 с большим гарантированным натягом, в соединении трубчатых деталей образуется два несущих нагрузку сечения - по сварному шву и коническому соединению с большим гарантированным натягом, причем суммарный момент сопротивления этих сечений близок к моменту сопротивления сечения высаженного конца трубы прототипа (способ по прототипу), а суммарный изгибающий момент выше, так как по прочности материала сечение кольцевого выступа превосходят сечение высаженного конца трубы прототипа.

Таким образом, происходит повышение прочности сварного соединения трубчатых деталей.

Пример реализации способа сварки трением трубчатых деталей

Для примера (фиг.1) принимаем параметры сварного соединения деталей - трубы и ниппеля бурильной трубы ТБСУ - 63,5 мм с толщиной стенки 6 мм, наружным и внутренним диаметром ниппеля соответственно 63,5 и 28 мм (см. ГОСТ Р 51245). Толщину стенки свариваемых концов принимаем равной 4,0 мм, т.е. концы деталей перед сваркой растачиваем до диаметра 55,5 мм. Материал трубы - сталь 36 Г2С (σв=686 МПа), материал ниппеля - сталь 40ХН (σв=882 МПа).

Согласно технологическому процессу сварки давление и осевое перемещение нагрева с вращением составляют соответственно 2000 кгс и 8,5 мм, то же при проковке после остановки вращения - 4000 кгс и 1,5 мм. Конические сопрягаемые поверхности 4 и 5 принимаем длиной 30 мм с конусностью 1:10=0,1. Диаметральный зазор 7 по коническим поверхностям при установке деталей торцами 6 в упор составит:

8,5·0,1=0,85 мм.

Этот зазор ликвидируется в результате давления нагрева силой 2000 кгс при перемещении ниппеля с вращением к трубе на длину 8,5 мм, а большой гарантированный натяг при давлении проковки с перемещением на 1,5 мм составит

1,5·0,1=0,15 мм

Этот натяг соответствует посадке Н9/z8.

Для создания такого натяга одновременно с проведением операции проковки потребуется дополнительная сила. Согласно данным И.А.Биргера (см. Биргер И.А. и др. "Расчет на прочность деталей машин: Справочник, 4-е изд., перераб. и доп. М.: Машиностроение, 1993, с.98) эта сила может быть найдена из выражения:

где qm - контактное давление на посадочной поверхности (для посадок с большим гарантированным натягом qm=40 МПа=392 кгс/см2);

µ=0,15 - коэффициент трения;

dср=54,5 мм=5, 45 см - средний диаметр посадочной поверхности;

lп=30 мм=3 см - длина посадочной поверхности;

к=1,5 - коэффициент запаса зацепления.

После подстановки величин в формулу (1) получаем значение Q=2013 кгс.

Следовательно, давление проковки в технологическом процессе сварки с учетом силы, необходимой для создания гарантированного большого натяга по коническим поверхностям свариваемых трубчатых деталей, должно быть принято равным:

4000+2013=6013 кгс.

Прочность соединения трубы с ниппелем оцениваем по предельному знакопеременному изгибающему момент (Мпред.) опасного сечения, т.е. сечения, проходящего по сварному шву. Оно представлено двумя сечениями: непосредственно по шву и по кольцевому выступу.

Для сечения непосредственно по шву Мпред ш определяем по ГОСТ Р 51245-99, табл.6, согласно которой для трубы 63,5×6,0 мм в нормализованном состоянии он равен 1350 Нм. Учитывая, что торцы свариваемых деталей после расточки имеют внутренний диаметр 55,5 мм, значение Мпред.ш для сечения сварного шва составит

Мпред. ш=1350(6,354-5,554)/(6,354-5,154)=990 Нм

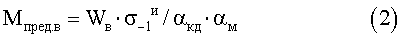

Для сечения кольцевого выступа М пред в определяем из зависимости:

где Wв=0,1(D4-d4)/D - момент сопротивления на изгиб, см3;

D и d - наружный и внутренний диаметр кольцевого выступа, см;

σ-1 и=0,4 (см. Беляев Н.М. Сопротивление материалов, М., 1958, с.733) - предел выносливости при изгибе стандартного гладкого образца для стали 40ХН, из которой изготовлен ниппель, кгс/см 2;

σв=882 МПа = 9000 кгс/см2 - временное сопротивление материала ниппеля;

αкд=1,5 - действительный коэффициент концентрации напряжений (фактор концентрации: галтель при отношении радиуса галтели к наименьшему диаметру вала, равном 0,06, см. Беляев Н.М., с.744, табл.744, табл.37);

αм=1,5 - масштабный коэффициент (см. там же, с.747).

Чтобы определить наружный диаметр D кольцевого выступа, входящий в величину Wв в выражении (2), необходимо иметь параметры кольцевой полости, предназначенной для размещения внутреннего грата. Приняв длину этой полости равной 1 см и равной суммарной величине перемещения детали замка при давлении и проковки, найдем полный объем образующегося при этом грата

(6,352-5,552)0,785·1,0=7,4 см3.

Учитывая, что в полости размещается половина образующегося грата, найдем его значение из следующего равенства:

(5,552-D2)0,785·1,0-7,4·0,5.

С учетом полученного из этого равенства значения D=51 мм и имея в виду, что внутренний диаметр кольцевого выступа d=28 мм, определяем величину Wв для этого сечения

Wв=0,1(5,14-2,84)/5,1=12 см3.

Тогда значение Мпред в для сечения кольцевого выступа согласно выражению (2) будет равно

Мпред в=12·0,4·9000/1,5·1,5-19200 кгс·см=1882 Нм.

Суммарный предельный изгибающий момент опасного сечения будет равен

Мпред. сумм=990+1882=2872 Нм.

Для прототипа принимаем максимальный коэффициент высадки концов бурильной трубы рассматриваемого диаметра в соответствии с ГОСТ Р 50278-92, равный 2,6. Тогда внутренний диаметр высаженного внутрь конца трубы диаметром 63,5×6,0 будет равен

63,5-(2·2,6·6,0)=32,3 мм.

Момент сопротивления сварного шва для трубы с высаженным концом составит

0,1(6,354-3,234)/6,35-24 см3.

С учетом момента сопротивления сварного шва стандартной трубы 63,5×6,0 мм, равного 14,5 см3, его предельного изгибающего момента, равного 1350 Нм, а также снижения на 20% (см. выше) сопротивления усталости высаженного конца трубы в сравнении с гладким находим предельный изгибающий момент для сварного соединения трубы с высаженным концом

(24,0:14,5)1350·0,80=1788 Нм.

Отношение предельных изгибающих знакопеременных моментов заявляемого соединения трубчатых деталей и прототипа равно

2882/1788=1,6.

Предложенный способ сварки трением трубчатых деталей обеспечивает существенное повышение прочности сварного соединения и снижение стоимости бурильных труб в результате упразднения операции высадки их концов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366551C2 |

| Способ сварки трением трубчатых деталей | 2018 |

|

RU2705833C2 |

| КОНСТРУКЦИЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564324C1 |

| БЫСТРОРАЗЪЕМНОЕ ГЕРМЕТИЧНОЕ СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ И СПОСОБ ЕГО СБОРКИ-РАЗБОРКИ | 2010 |

|

RU2446266C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2004 |

|

RU2268815C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2005 |

|

RU2307914C1 |

| Способ сварки трением трубчатых деталей | 1979 |

|

SU797859A1 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

| ИНТЕГРАЛЬНАЯ ИЗНОСОСТОЙКАЯ НАКЛАДКА И СПОСОБ | 2011 |

|

RU2558555C2 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ТРУБЧАТЫХ ДЕТАЛЕЙ НА ОСНОВЕ ПОЛИОЛЕФИНОВ | 1994 |

|

RU2085383C1 |

Изобретение относится к буровой технике и касается упрочнения сварного соединения трубчатых деталей, преимущественно бурильных труб с деталями бурильного замка - ниппелем и муфтой. Деталь замка со стороны сопрягаемого торца проточена с образованием кольцевого выступа, имеющего наружную коническую поверхность. Труба у сопрягаемого свариваемого торца расточена с образованием ответной внутренней конической поверхности. Конические поверхности размещены с возможностью их посадки с гарантированным натягом после сварки детали замка и трубы. При осуществлении способа свариваемые детали устанавливают в упор торцами с образованием между их коническими поверхностями диаметрального зазора и вращают деталь замка с одновременным приложением к ней давления нагрева при неподвижной трубе. При приложении давления нагрева зазор ликвидируют, а давлением проковки обеспечивают посадку упомянутых конических поверхностей с гарантированным натягом. Изобретение обеспечивает повышение прочности сварного соединения трубчатых деталей за счет получения двух несущих нагрузку сечений: по сварному шву и коническому соединению с натягом. 2 н.п. ф-лы, 2 ил.

1. Соединение трубчатых деталей под сварку трением, содержащее деталь замка и трубу с сопрягаемыми свариваемыми торцами, отличающееся тем, что деталь замка со стороны сопрягаемого торца проточена с образованием кольцевого выступа, имеющего наружную коническую поверхность, а труба у сопрягаемого свариваемого торца расточена с образованием ответной внутренней конической поверхности, при этом упомянутые конические поверхности размещены с возможностью их посадки с гарантированным натягом после сварки сопрягаемых торцов детали замка и трубы.

2. Способ сварки трением соединения трубчатых деталей, содержащего деталь замка и трубу с сопрягаемыми свариваемыми торцами, включающий установку их в упор торцами, вращение детали замка с одновременным приложением к ней давления нагрева при неподвижной трубе, а после остановки вращения - давления проковки, отличающийся тем, что на детали замка у сопрягаемого торца предварительно выполняют кольцевой выступ с наружной конической поверхностью, а на трубе - ответную внутреннюю коническую поверхность, устанавливают детали с образованием между их коническими поверхностями диаметрального зазора, который при приложении давления нагрева ликвидируют, а давлением проковки обеспечивают посадку упомянутых конических поверхностей с гарантированным натягом.

| СПОСОБ СВАРКИ ТРЕНИЕМ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2004 |

|

RU2268815C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ | 0 |

|

SU231306A1 |

| Способ сварки трением трубчатых деталей | 1979 |

|

SU797859A1 |

| Способ производства биметаллических изделий | 1987 |

|

SU1530383A1 |

| Железобетонные парубни фасонного профиля | 1958 |

|

SU122367A1 |

Авторы

Даты

2009-09-10—Публикация

2006-05-29—Подача