Пзвестиы установки для сушки волокнистых материалов, содержащие теилоизолированиый корпус с расположенными в пем несущим и прижимным сетчатыми транспортерами для перемещения между ними высушиваемого материала от загрузочного устройства к разгрузочному и установленные между ветвями транспортеров газораспределительные сопловые короба для обдува материала теплоносителем.

Пель изобретения - обеспечение высушивания волокнистых длии1нол ерных материалов с большой усадкой, например искусственной кожи. Это достигается тем, что транспортеры размещены ярусами по несколько пар в каждом ярусе, а короба расположены встречно по обе стороны высушиваемого материала и в каждой паре транспортеров подключены к автономным тепловентиляциониым агрегатам для осуществления позорной сушки материала.

В описываемой установке повышается равномерность сушки, вследствие того, что тепловентиляиионные агрегаты смежных пар транспортеров установлены зеркально для обеспечения изменения направлеиия циркуляции теплоносителя по ширине материала при перемещении последнего от одной пары траиспортеров к другой.

Для обеспечения автоматической заправки материала в описываемой установке между транспортерами смежных пар установлены ЛОТК1 дугообразной формы и над «ими, с целью предотвращения обрыва материала, размещены датчики натял ения материала, воздействующие на механизм регулирования соотноидения скоростей между пара: 1и транспортеров.

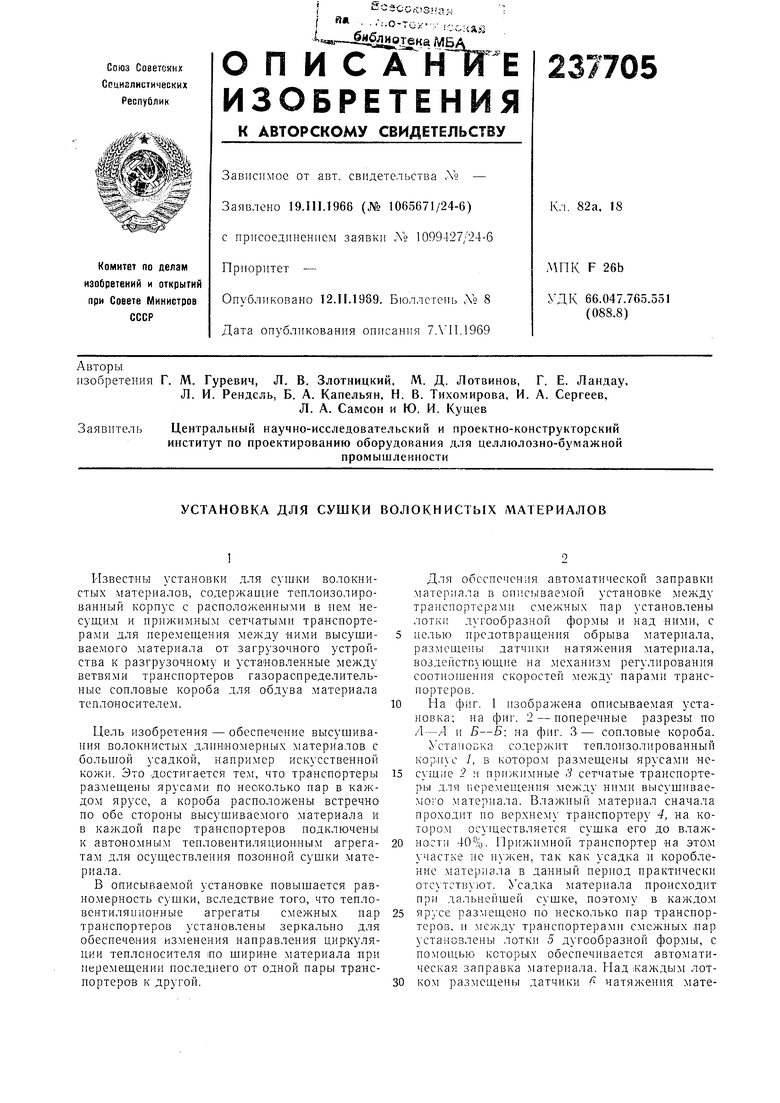

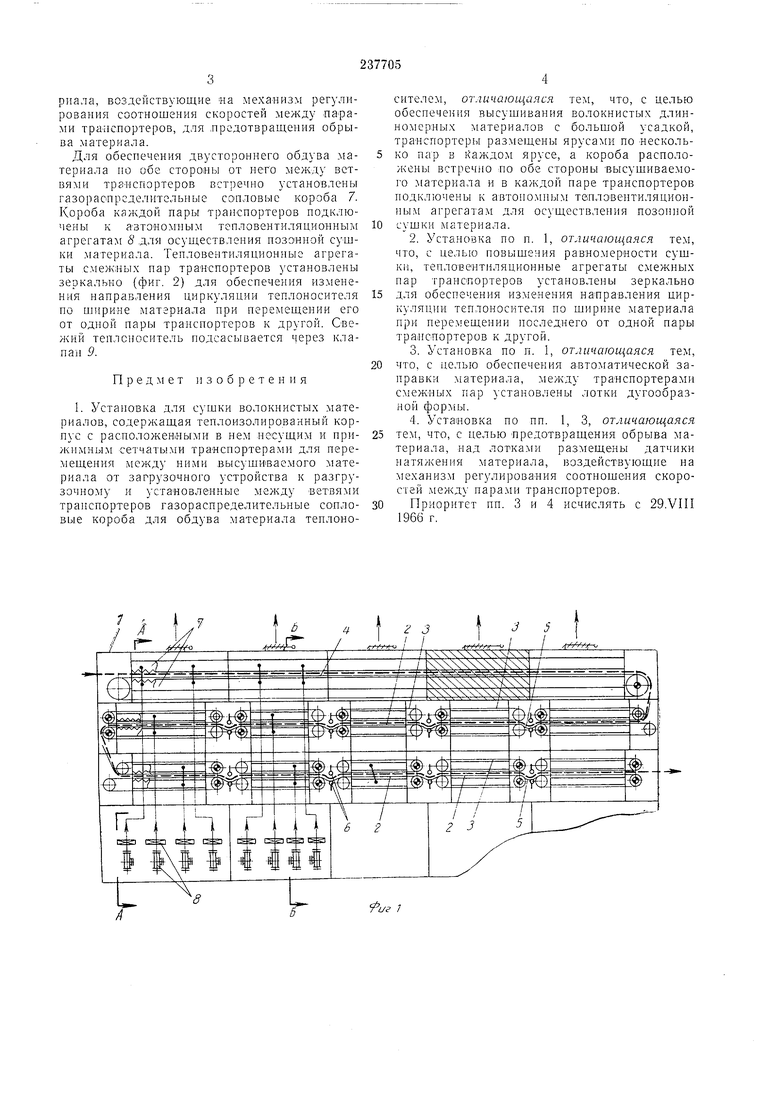

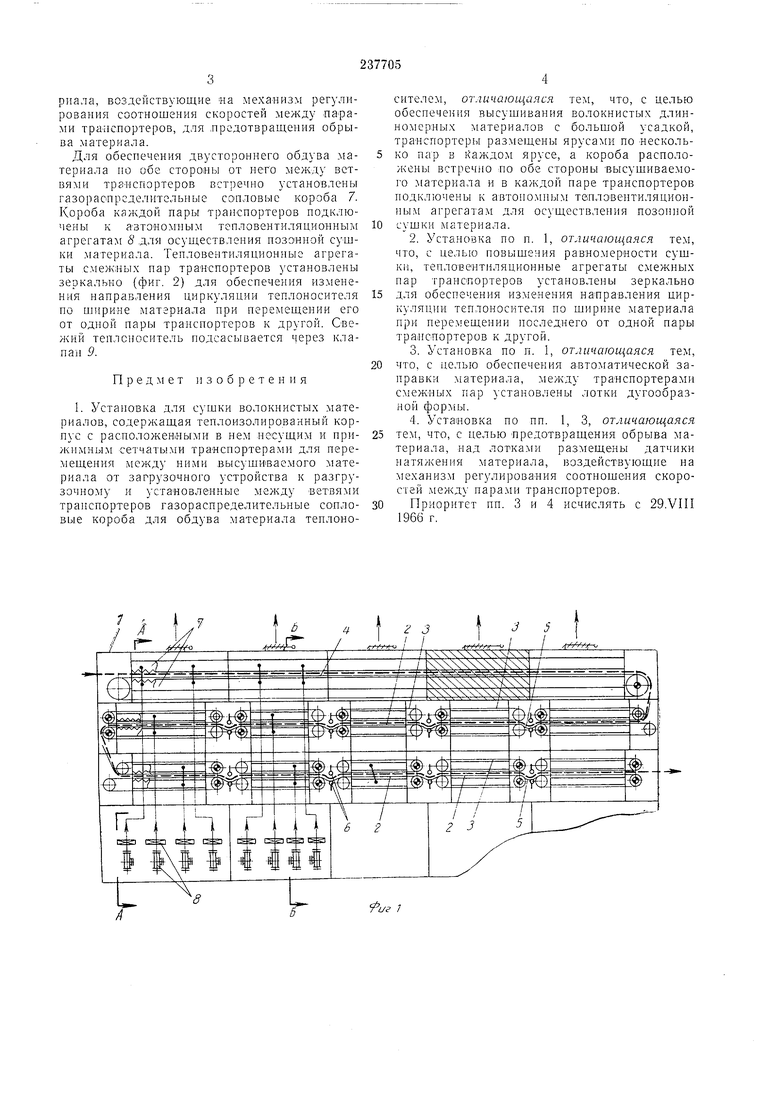

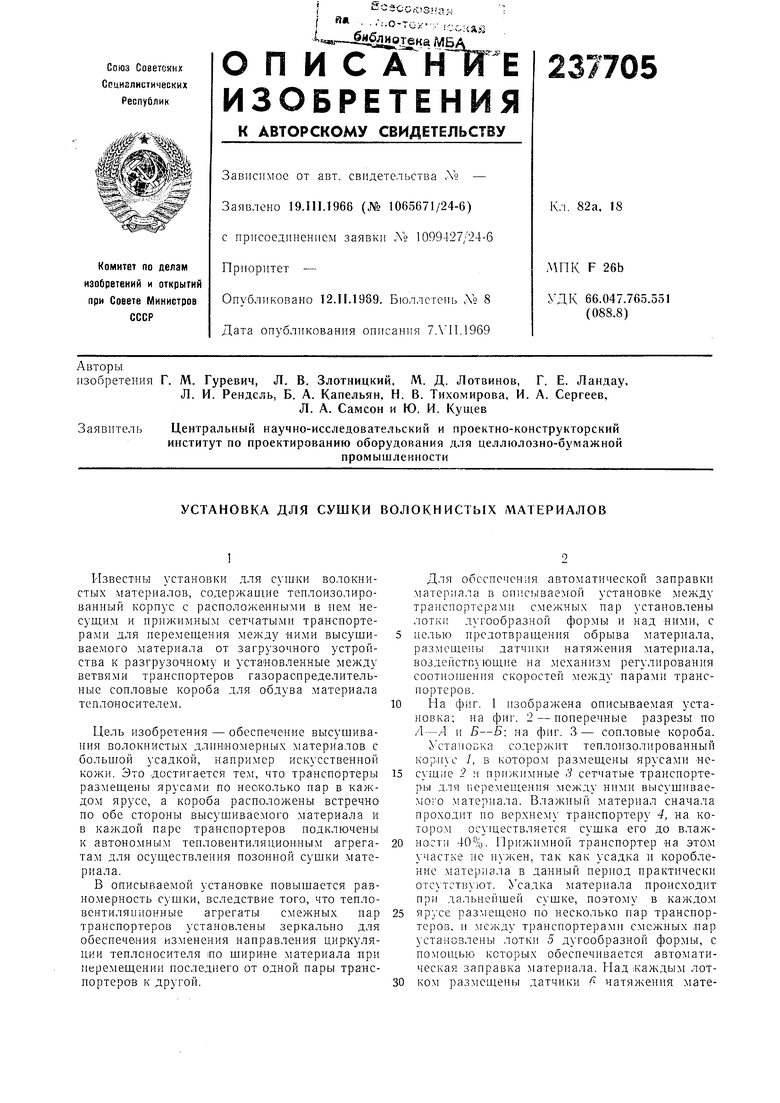

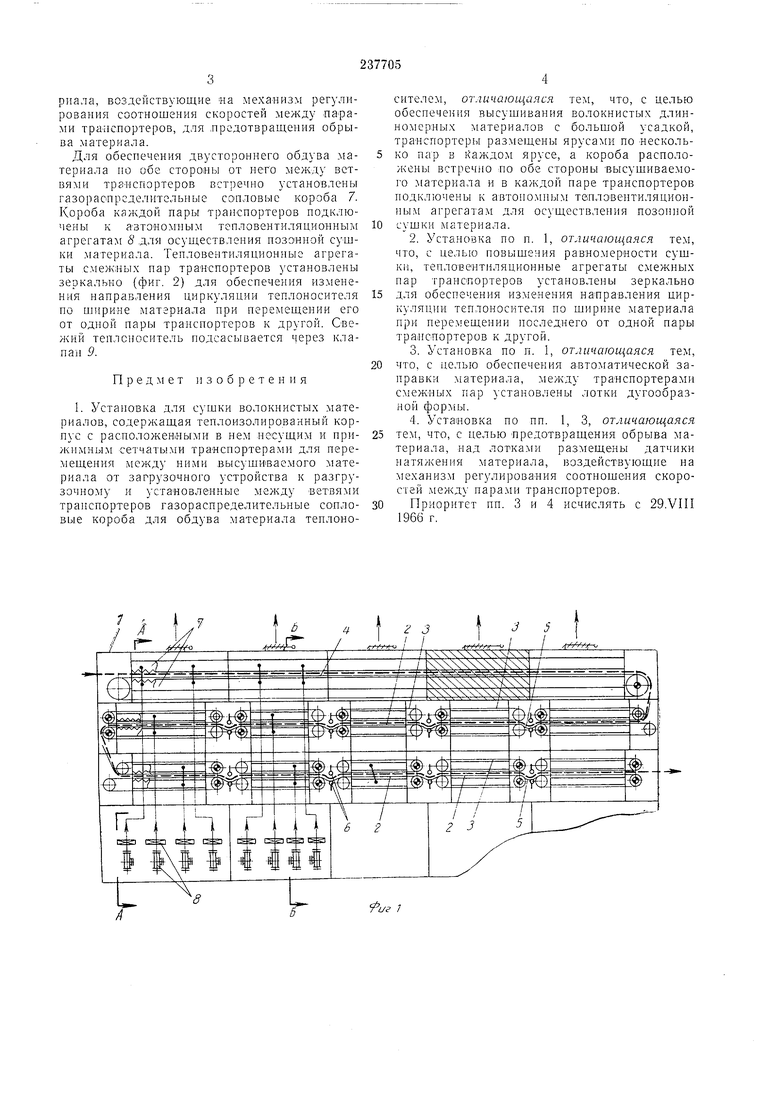

На фиг. 1 изображена описываемая установка; на фиг. 2 - поперечные разрезы по /1-.4 и Б-Б: на фиг. 3- сопловые короба.

Устаноска содержит теплоизолированный корлус /, в котором размещены ярусами несущие 2 и прижимные : сетчатые транспортеры для перемещения между ними высушиваемого материала. Влажный материал сначала проходит по верхнему транспортеру 4, на котором осуществляется сушка его до влажности 40%. Прижимной транспортер «а это.м участке не нужен, так как усадка и коробление материала в данный период практически отсутству)от. caдкa материала происходит при дальнеГпией сушке, поэтому в каждо.м ярусе размещено по несколько пар транспортеров, и между транспортерами смежных пар установлены лотки 5 дугообразной формы, с иомооью которых обеспечивается автоматическая заправка материала. Пад лотком размещены датчики f- натяжения материала, воздействующие на меха-низм регулироваиия соотношеиия скоростей между парами транспортеров, для .предотвращения обрыва материала.

Для обеспечения двустороннего обдува материала ио обе стороны от него между ветвями трЗНспортеров встречно установлены газораспределительные со 1довые короба 7. Короба каждой пары транспортеров подключены к автономным тепловентиляциониым агрегатам 6 для ,ествления иозониой сушK i материала. Тепловентиляционпые агрегаты смеж;ны. пар транспортеров установлены зеркально (фиг. 2) для обеспечения изменения направления циркуляции теплоносителя по ширине материала ири перемещении его от одной пары транспортеров к другой. Свежий теплоноситель подсасывается через клапан 9.

Предмет изобретения

1. Установка для сушки волокнистых материалов, содержащая теплоизолированный корпус с расположенными в нем цесущим и прижимны.м сетчатыми транспортерами для перемещения между ними высушиваемого материала от загрузочного устройства к разгрузочному и установленные между ветвями транспортеров газораспределительные сопловые короба для обдува материала теплоносителем, отличающаяся тем, что, с целью обеспечения высушивания волокнисты.х длинномерных материалов с большой усадкой, транспортеры размещены ярусами по несколько пар в каждом ярусе, а короба расположены встречно :по обе стороны высушиваемого aтepиaлa и в каждой паре транспортеров подключены к автоно.мным тепловентиляционным агрегатам для осуществления позонной сушки материала.

2.Установка по п. 1, отличающаяся те.м, что, с целью повышения равномерности сушки, тепловентпляционные агрегаты смежных пар транспортеров установлены зеркально

для обеспечения изменения направления циркуляции теплоносителя по ширине материала при перемещении последнего от одной пары транспортеров к другой.

3.Установка по п. 1, отличающаяся тем, что, с целью обеспечения автоматической занравки материала, между транспортерами смежных пар установлены лотки дугообразной формы.

4.Установка по пп. 1, 3, отличающаяся тем, что, с целью предотвращения обрыва материала, над лотками размещены датчики натяжения материала, воздействующие на механизм регулирования соотношения скоростей между нарами транспортеров.

Приоритет цц. 3 и 4 исчислять с 29.УП1 1966 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ПОЛИЭФИРНЫХ ПОКРЫТИЙ ШТУЧНЫХ ИЗДЕЛИЙ | 1968 |

|

SU231379A1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2084787C1 |

| УСТАНОВКА ДЛЯ СУШКИ ЧУЛОЧНО-НОСОЧНЫХ ИЗДЕЛИЙ | 1968 |

|

SU210825A1 |

| Установка для тепловой обработки волокнистых материалов | 1977 |

|

SU699302A1 |

| СПОСОБ СУШКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1966 |

|

SU178309A1 |

| КОЛПАК СКОРОСТНОЙ СУШКИ | 1970 |

|

SU269701A1 |

| Многозонная сушилка для волокнистых материалов | 1975 |

|

SU553421A2 |

| УСТАНОВКА ДЛЯ СУШКИ ПОЛОТНА | 1971 |

|

SU302572A1 |

| Сушильно-ширильная машина для тканей | 1979 |

|

SU867970A1 |

| Установка для тепловой обработки сыпучих материалов | 1982 |

|

SU1097879A1 |

- 3

Авторы

Даты

1969-01-01—Публикация