В предлагаемом устройстве для закалки трубообразных изделий, для получения надлежащей степени закалки по высоте закаливаемого изделия, изобретатель применяет систему расположенных на разных высотах цилиндра, помещенного в закрываемый сосуд, клапанов, которые служат для регулирования высоты поднятия подводимой в цилиндр по трубе воды.

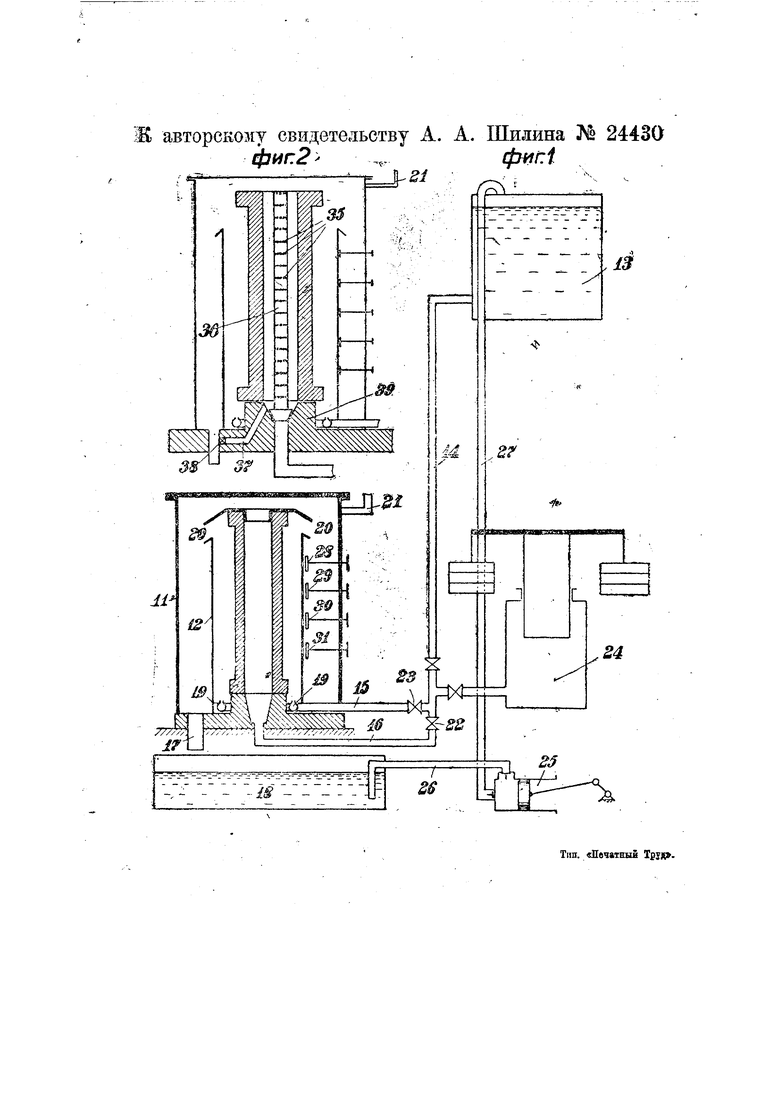

На чертеже фиг. 1 изображает вид предлагаемого устройства с вертикальным разрезом цилиндра; фиг. 2-вертикальный разрез цилиндра с отверстиями в трубе, расположенными наклонно и под некоторым углом в отношении осн трубы.

Для закалки нагретое изделие помещается в закалочное ycTpoifCTBO, состоящее из сосуда 11 (фиг. 1) и цилиндра 12. Из бака 13 охлаждающей жидкостью по трубе 14, жидкость поступает в трубы 15 и 16 с вентилями 23 и 22, при чем по трубе 16 охлаждающая жидкость входит о внутреннюю полость изделия и охлаждает ее, и дойдя до верха сливается в промежуток между сосудом 11 и цилиндром 12, откуда по сливной трубе 17 уходит в бак 18. Из трубы 15 охлаждающая жидкость поступает через кольцеобразную трубу 19 в пространство между стенками цилиндра 12 и закаливаемым изделием и охлаждает внешнюю поверхность изделия, и дойдя до отверстия 20 сливается в промежуток между сосудом II и цилиндром 12, а оттуда по сливной трубе 17 в бак 18, Для вытяжки паров от охлаждающей жидкости и вытеснения воздуха, сосуд 11 вверху снабжен трубой 21. Отработанная охлаждающая жидкость из бака 18 насосом 25 по всасывающей трубе 26 и нагнетательной 27 подается в бак 13. Для регулировки, области закалки внешней поверхности закаливаемого изделия по высоте цилиндр 12 снабжен клапанами 28, 29, 30 и 31, при открывании которых цилиндр наполняется охлаждающей жидкостью, до определенной высоты, а следовательно регулируется вы1;ота закалки изделия. Регулировка степени закалки и самоотпуска производится вентилями 22 и 23, степенью открывания которыми применяется приток жидкости, чем и получается различная степень охлаждения наружной и. внутренней поверхностей.

В случае необходимости более акткв.ной закалки применяется с запаянным концом труба 35 (фиг. 2), снабженная множеством мелких отверстий 36 по всей длине расположенных под некоторым углом в отнощении оси трубы. Охлаждающая жидкость в этом случае поступает под напором на поверхность закаливаемого изделия по касательной

окружности, в некоторых случаях вместо отверстий 36 в трубу 35 ввинчиваются несколько пульверизаторов типа садовых опрыскивателей. Труба 35 укрепляется в конусной части стула 39, снабженным сливным отверстием 37. Закаливаемое изделие одевается на трубу 35. В тех случаях, когда закаливание производится наполнением жидкостью, труба 35 снимается, а сливное отверстие 37 закрывается запором 38 (фиг. 2).

изобретения.

Устройство для закалки трубообразных изделий, отличающееся применением системы расположенных на разных высотах цилиндра 12, помещенного в закрываемый сосуд 11, клапанов 28-31 (фиг. 1), служаи их для регулирования высоты поднятия подводимой по трубе 19 воды в цилиндре 12 с целью получения надлежащей степени закалки по высоте закаливаемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство для закалки сверл и т.п. стальных изделий цилиндрической формы | 1930 |

|

SU33035A1 |

| Автоматическая машина для термической обработки инструмента и других изделий | 1930 |

|

SU30156A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Устройство для автоматического регулирования соотношения двух смешиваемых жидкостей | 1946 |

|

SU71901A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006369C1 |

| Машина для разлива жидкостей густой консистенции под давлением | 1930 |

|

SU25421A1 |

| Бак для закалки изделий | 1973 |

|

SU480771A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 1966 |

|

SU179347A1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ НА АУСТЕНИТ | 1933 |

|

SU37726A1 |

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

Авторы

Даты

1931-12-31—Публикация

1930-02-26—Подача