Изобретение относится к машиностроению, в частности к конструкциям прессов для разделительных операций и ножниц для резки сортового проката.

Известен гидравлический пресс, содержащий станину, ползун, установленный в направляющих станины, рабочий плунжерный цилиндр, корпус которого установлен на станине и подпружинен к плунжеру, демпфирующие цилиндры с корпусами, закрепленными в ползуне, и штоками, смонтированными с возможностью взаимодействия со станиной, насос с маховиком на приводном эксцентриковом валу и бак [1] .

Недостатком этого гидравлического пресса является повышенная конструктивная сложность, что снижает его надежность и производительность (в частности из-за запаздывания в закрытии сливного клапана дополнительного эксцентрикового насоса).

Целью изобретения является повышение надежности и производительности пресса за счет применения однопоршневого эксцентрикового насоса, рекуперирующего энергию упругой деформации узлов пресса и рабочей жидкости после разрушения зоны разделения разрезаемого материала.

Это достигается тем, что насос выполнен однопоршневым с нагнетающей полостью, связанной через перепускной клапан с баком, рабочие полости демпфирующих цилиндров соединены с баком гидролинией, в которой последовательно установлены гидравлический аккумулятор, выполненный в виде полости с замкнутым рабочим объемом, и управляемый нормально открытый сливной клапан, линия управления которого связана с гидравлической линией рабочего цилиндра посредством параллельно установленных предохранительного и обратного клапанов, при этом обратный клапан открыт в сторону гидролинии рабочего цилиндра.

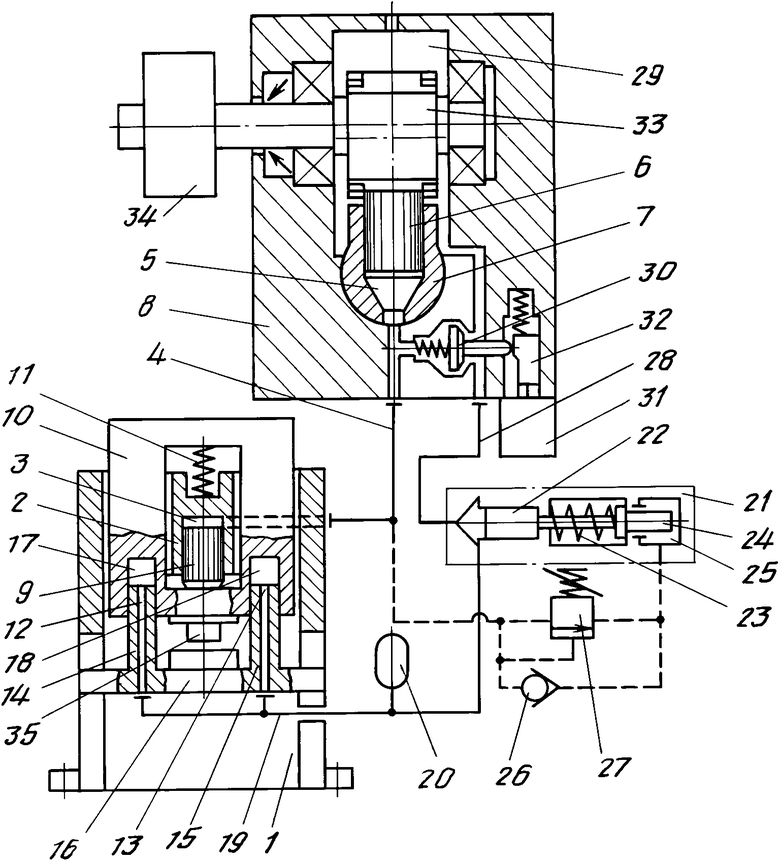

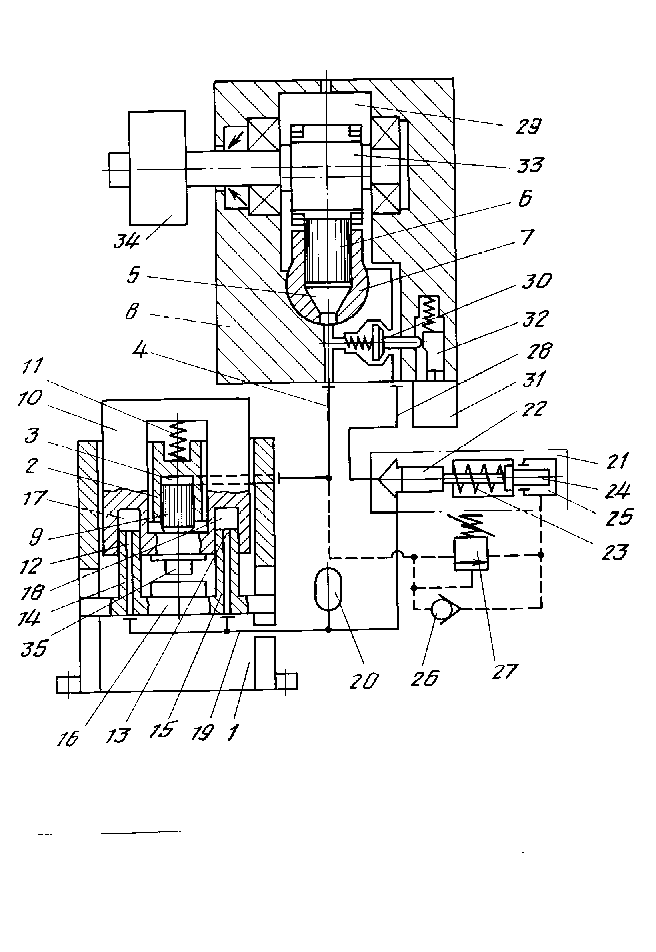

На чертеже изображена гидрокинематическая схема предлагаемого пресса.

Пресс содержит станину 1 с главным гидроцилиндром 2, полость 3 которого гидролинией 4 соединена с рабочей камерой 5 однопоршневого насоса 8, образованной поршнем 6 в цилиндре 7, а плунжер 9 оперт на ползун 10, удерживаемый в верхнем положении пружиной 11. В ползуне 10 выполнены демпфирующие гидроцилиндры 12 и 13, плунжеры 14 и 15 которых закреплены на столе 16 станины 1 и образуют полости 17 и 18, сообщенные между собой гидролинией 19 и с аккумулятором 20 и сливным клапаном 21. Демпфирующие гидроцилиндры 12 и 13 могут выполняться и в столе пресса, плунжеpы закрепляться на ползуне, а их количество может быть произвольным.

Сливной клапан 21 содержит затвор 22, удерживаемый в открытом положении пружиной 23, толкатель 24, имеющий управляющую камеру 25, сообщенную с гидролинией 4 через обратный клапан 26, и предохранительный клапан 27 и сообщен гидролинией 28 с картером 29 насоса 8, являющегося емкостью рабочей жидкости. Гидролиния 4 сообщается с картером 29 через перепускной клапан 30, управляемый электромагнитом 31 с помощью толкателя 32.

На эксцентриковом валу 33 насоса 8 закреплен маховик 34, связанный с приводным электродвигателем (на чертеже не показан), а на ползуне 10 закреплен инструмент 35.

Пресс работает следующим образом. При вращении эксцентрикового вала 33 поршень 6 совершает возвратно-поступательное перемещение в цилиндре 7, рабочая камера 5 которого на участке хода поршня 6 на увеличение объема заполняется рабочей жидкостью из картера 29 через перепускной клапан 30 и освобождается тем же путем при обратном движении поршня.

Для совершения рабочего хода в момент минимального объема камеры 5 по команде включается электромагнит 31, который перемещает толкатель 32 и освобождает клапан 30 автоматически закрывающийся при развороте эксцентрикового вала 33 в положение, соответствующее максимальному объему камеры 5, после чего рабочая жидкость вытесняется из камеры 5 и поступает по гидролинии 4 в полость 3 и перемещает плунжер 9 и связанный с ним ползун 10, а рабочая жидкость из полости 17 и 18 демпфирующих гидроцилиндров 12 и 13 свободно вытесняется по гидролинии 19 через открытый сливной клапан 21 и по гидролинии 28 в картер 29.

После соприкосновения инструмента 35 с обрабатываемым материалом в полости 3, гидролинии 4 и камере 5 растет давление, обеспечивая требуемый закон увеличения технологического усилия. Это давление вызывает деформацию рабочей жидкости в полости 3, гидролинии 4, камере 5 и ограничивающих их поверхностей, а также нагружаемых узлов пресса 1. Для предотвращения мгновенного освобождения суммарной энергии деформаций при давлении несколько меньшем максимального технологического давления открывается предохранительный клапан 27 и перепускает рабочую жидкость из гидролинии 4 в управляющую камеру 24, а толкатель 24, преодолевая усилие пружины 23, закрывает сливной клапан 22 и после этого до момента прохождения поршнем 6 верхней мертвой точки в полостях 17 и 18 демпфирующих цилиндров 12 и 13 и в аккумуляторе 20 увеличивается давление за счет освобождения энергии деформации после образования трещины складывания и за счет некоторого перемещения поршня 6 до верхней мертвой точки, после прохождения которой последний, перемещаясь под давлением, создает крутящий момент, совпадающий по направлению с направлением вращения эксцентрикового вала 33. Это приводит к увеличению угловой скорости маховика 34 - рекуперации энергии, которая расходовалась на деформацию при выполнении узлов пресса, жидкости в камере 5, полостях 3, 17, 18 и в аккумуляторе 20 возвращается маховику 34, а освобождение этой энергии происходит не мгновенно, а по закону, определяемому угловой скоростью и величиной смещения эксцентрика вала 33.

Возвращение ползуна 10 в исходное положение происходит под воздействием давления в полостях 17, 18 демпфирующих цилиндров 12, 13 и под действием пружин 11 до момента окончания передачи энергии деформации маховику, а после этого только под воздействием пружины 11.

После падения давления жидкости затвор 22 клапана 21 открывается под воздействием пружины 23. Аналогично открывается и клапан 30, когда ползун 10 возвращается в исходное положение, если прошла команда, отключающая электромагнит 31, когда ползун 10 находился в крайней нижней точке.

Предлагаемый гидравлический пресс имеет ряд преимуществ как технологического, так и экономического плана, например, обеспечивается снижение уровня шума при работе пресса; экономический же эффект обеспечивается за счет повышения его надежности, производительности, упрощения конструкции. (56) 1. Авторское свидетельство СССР N 1031762, кл. B 30 B 15/00, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1981 |

|

SU1031762A1 |

| Механогидравлический привод пресса | 1980 |

|

SU863416A1 |

| ГИДРОПРИВОД | 1992 |

|

RU2056550C1 |

| Устройство для производства разделительных операций | 1982 |

|

SU1050819A1 |

| Механогидравлический привод кузнечно-прессовой машины | 1982 |

|

SU1071454A1 |

| Безмуфтовой механический пресс | 1991 |

|

SU1774921A3 |

| Устройство для производства разделительных операций | 1980 |

|

SU910372A1 |

| Механогидравлический привод пресса | 1981 |

|

SU967855A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2037677C1 |

| Устройство для производства разделительных операций | 1987 |

|

SU1712074A1 |

Изобретение относится к машиностроению, в частности к конструкциям прессов для разделительных операций и ножниц для резки сортового проката. Сущность: пресс содержит станину 1 с главным гидроцилиндром 2, полость 3 которого соединена гидролинией 4 с рабочей камерой 5, образованной поршнем 6 в цилиндре 7, однопоршневого насоса 8, плунжер 9 оперт на ползун 10, удерживаемый в верхнем положении пружиной 11. В ползуне 10 выполнены демпфирующие гидроцилиндры 12 и 13, плунжеры 14 и 15 которых закреплены на столе 16 станины 1 и образуют полости 17 и 18, сообщенные между собой гидролинией 19 и с аккумулятором 20 и сливным клапаном 21. Сливной клапан 21 содержит затвор 22, удерживаемый в открытом положении пружиной 23, толкатель 24, имеющий управляющую камеру 25, сообщенную гидролинией 4 через обратный клапан 26 и предохранительный клапан 27, и сообщен гидролинией 28 с картером насоса 8, являющегося емкостью рабочей жидкости. Гидролиния 4 сообщается с картером 29 через перепускной клапан 30, управляемый электромагнитом 31 с помощью толкателя 32. При работе с резкими сбросами технологической нагрузки насос работает в режиме гидромотора. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-01-30—Публикация

1991-01-30—Подача