Известно, что при формовании изделий из пластических масс давление создается за счет разложения газообразующих соединений, заключенных совместно с формуемым материалом в терметичную камеру. Однако таким способом можно изготовлять лишь пористые изделия.

Предлагаемый способ отличается от известного тем, что для получения изделий монолитной структуры газообразователь перед его разложением помещают в эластичную или пластичную оболочку, изолирующую его от формуемого материала.

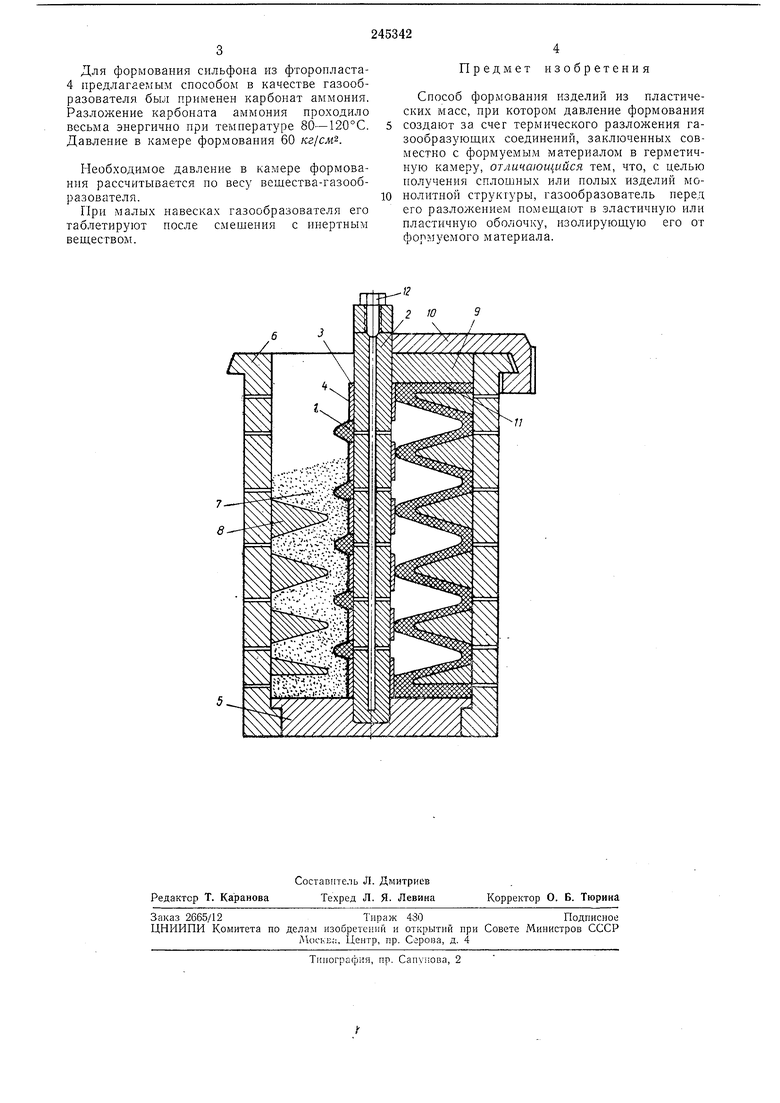

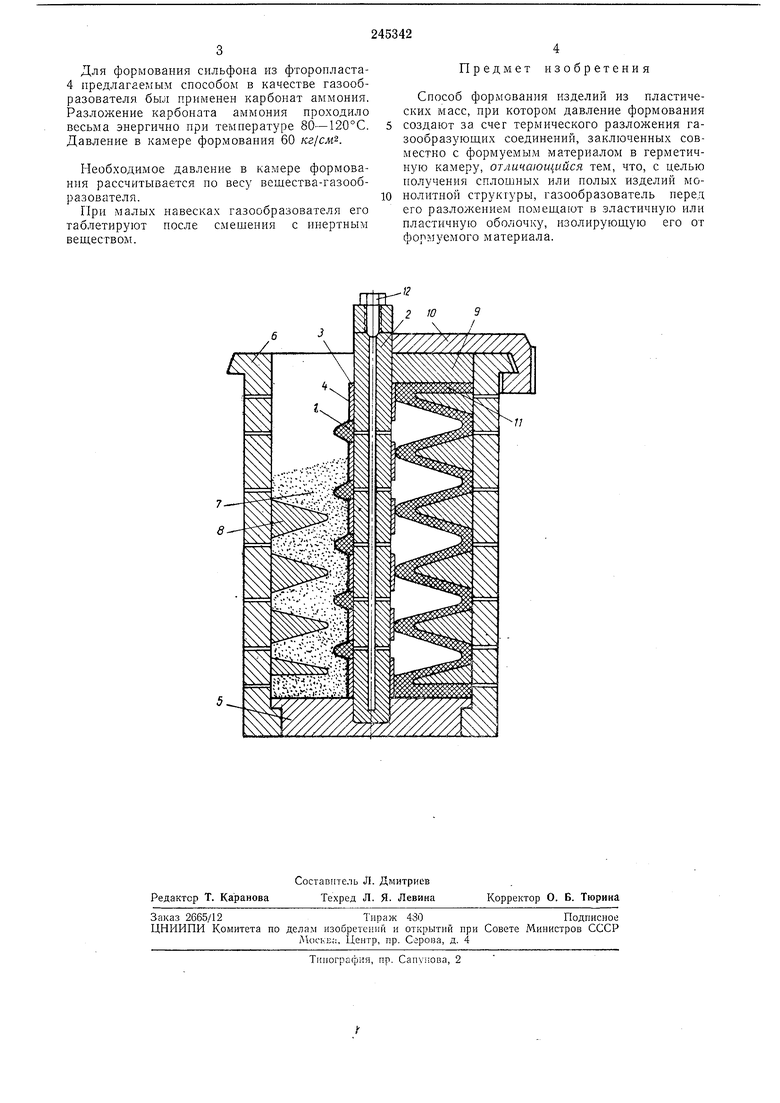

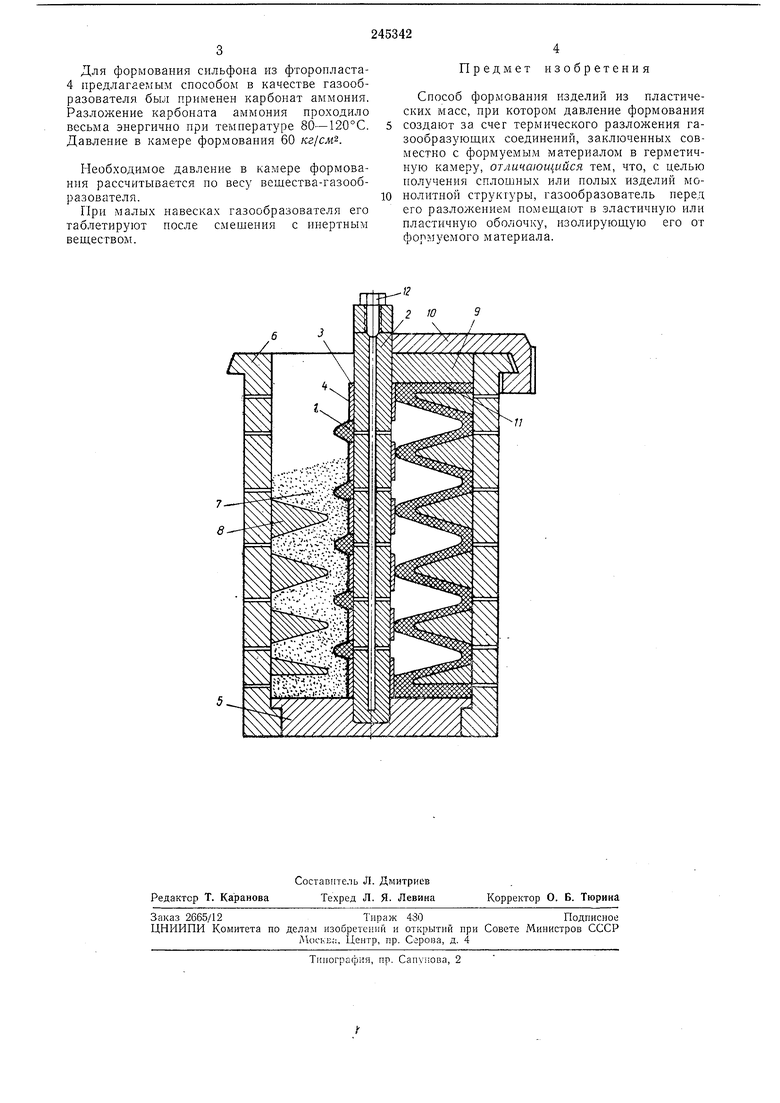

Способ осуществляют следующим образом (на примере изготовления изделий сложного профиля, например сильфонов из фторопласта-4, см. чертеж).

Известные соединения - газообразователи, например аммонийные соли минеральных и органических кислот, бикарбонаты и карбонаты щелочных и щелочноземельных металлов, различные ароматические и жирноароматические и алифатические азо- и диазосоединения, азоамиды, а также соединения, выделяющие газообразные вещества вследствие взаимодействия компонентов, например нитрит натрия с хлористым аммонием, органических кислот с углекислыми солями или с металлами II и III групп периодической системы и т. д., предварительно таблетируют.

Таблетки газообразователя / кладут на стержень 2 между втулками 3. Полученный набор помещают в эластичную оболочку-пуансон 4. Предварительно резиновую оболочкупуансон растягивают вакуумом, после снятия которого оболочка нлогно обжимает набор.. Такой набор таблеток газообразователя на стержне вставляют в дно 5 матрицы 6 и засыпают навеску 7 порошка фторопласта, помещают металлический вкладыш 8, который выполнен в форме полукольца и т. п., каждую навеску разравнивают и слегка встряхивают для равномерного ее распределения.

На уложенный таким образом в матрице 6 порошок фторопласта-4 с наружными вкладышами 8 помещают пуансон 9 и матрицу закрывают крышкой 10 с байонегным замком, который запирают поворотом на 20-30°.

Устройство в собранном виде нагревают до температуры термического разложения газообразователя, в результате чего происходит растяжение оболочки пуансона п формование изделия //. Воздух, находящийся в порошке, отводится через воздухоотводы матрицы.

После охлаждения устройства остаточное давление в камере формования сбрасывают при помощи винта 12.

Для формования сильфона из фторопласта4 предлагаемым способом в качестве газообразователя был применен карбонат аммония. Разложение карбоната аммония проходило весьма энергично при температуре 80-120°С. Давление в камере формования 60 кг/см.

Необходимое давление в камере формования рассчитывается по весу вещества-газообразователя.

При малых навесках газообразователя его таблетируют после смешения с инертным веществом.

Предмет изобретения

Способ формования изделий из пластических масс, при котором давление формования

создают за счег термического разложения газообразующих соединений, заключенных совместно с формуемЫ М материалом в герметичную камеру, отличающийся тем, что, с целью получения сплошных или полых изделий монолитной структуры, газообразователь перед его разложением помещают в эластичную или пластичную оболочку, изолирующую его от формуемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ТАБЛЕТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО ФТОРОПЛАСТА | 1971 |

|

SU292806A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ из ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU352776A1 |

| Способ получения наплавов | 1978 |

|

SU766881A1 |

| Способ формования изделий из полимерных материалов | 2018 |

|

RU2719838C1 |

| Способ изготовления сильфона | 2023 |

|

RU2831076C1 |

| Пресс-форма для изготовления полимерных изделий | 1983 |

|

SU1140993A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2007 |

|

RU2344407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ ПОРОШКОВ ФТОРОПЛАСТА Ф-4 | 1992 |

|

RU2024403C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| Способ изготовления эластичного формующего элемента | 2020 |

|

RU2743700C1 |

Авторы

Даты

1969-01-01—Публикация