Изобретение относится к способам изготовления сильфонов с помощью обработки давлением и может быть использовано при изготовлении тонкостенных сильфонов преимущественно для эксплуатации в различных областях техники.

Известен способ получения сильфона (патент RU 2343033 С2, МПК B21D 15/06, B21D 51/12, 10.01.2009), при котором предварительные гофры при последовательном формообразовании выполняют с углом конусности при вершине от 10 до 15°, а радиус у основания, радиус при вершине, высота гофра и диаметр проходного сечения сильфона, связаны между собой экспериментальными зависимостями. Последующую принудительную посадку предварительных гофров (калибровку) осуществляют до получения ими омегообразной формы.

Недостатком является то, что способ не учитывает характеристик пластичности применяемого материала, поэтому возможно исчерпание ресурса пластичности при формообразовании осесимметричных деталей с заданными геометрическими параметрами.

Также из технической литературы известен способ гидравлического формообразования радиально гофрированных оболочек типа сильфонов в разъемной секционной матрице (см. Исаченков Е.И. Штамповка резиной и жидкостью, М. Машиностроение, 1967, с. 288-290, рис. 177). «Сущность метода состоит в формообразовании сильфона из бесшовной трубы давлением жидкости изнутри с одновременным осевым сокращением оформляемой цилиндрической оболочки». Матрица выполняется из серии разъемных колец, количество которых равно числу волн гофра. «Перед формообразованием кольца матрицы посредством распорных клиньев устанавливаются на определенном, равном относительно друг друга расстоянии, исходя из необходимости образования в каждом промежутке одной волны гофра. Осевое сокращение сильфона производится после того, как дано начальное давление жидкости изнутри, намечающее направление требуемого развития пластической потери устойчивости. Величина начального давления выбирается в зависимости от диаметра оболочки и геометрии гофра, механических свойств материала и толщины заготовки».

Главным недостатком описанного способа является то, что при реализации способа «…утонение стенки достигает 30-50%», что значительно уменьшает прочность и надежность сильфонов. В указанном источнике отмечены и другие существенные недостатки, присущие этому способу.

Прототипом заявленному способу является способ формообразования радиально гофрированных оболочек типа сильфонов эластичным или эластично-жидкостным пуансоном известный из технической литературы (см. Исаченков Е.И. Штамповка резиной и жидкостью, М. Машиностроение, 1967, с. 291-294; 300; 302;303). Сущность способа заключается в последовательном (один гофр за другим) формовании в жесткой разъемной матрице давлением, прикладываемым изнутри со стороны эластичного или жидкостного пуансона. Давление со стороны пуансона может быть создано различными методами: при помощи поршня или подачей жидкости внутрь толстостенной резиновой оболочки. При последовательном формообразовании получение гофра происходит за счет свободной части заготовки в результате осевого перемещения трубы в полость канавки гофра на матрице и тангенциального растяжения локального кольца трубы. «При этом наблюдается наименьшее утонение стенки трубчатой заготовки, из которой оформляется оболочка заданной геометрии». «По мере того, как один гофр отформован, формующий пуансон или заготовка перемещается на один шаг и цикл формообразования повторяется». Способ характеризуется степенью утонения стенки гофра, не превышающей 15,5%.

В основу предполагаемого изобретения поставлена задача достижения высокого качества получаемого сильфона с минимальной разнотолщинностью, за счет применения эффекта стесненного изгиба, который обеспечивает специальная форма жесткого формообразующего инструмента.

Решение поставленной задачи достигается тем, что в способе изготовления сильфона, заключающимся в двухэтапном последовательном формообразовании в разъемной секционной матрице, применяется эффект стесненного изгиба, который обеспечивает получение изделия с минимальной разнотолщинностью. В процессе формообразования тонкостенную трубную заготовку, устанавливают в оснастку для выполнения операции, разводят части матрицы на расстояние, определяемое как половина разности длины гофра сильфона и его ширины. Формообразование ведут в радиальном направлении, за счет усилий, одновременно действующих со стороны эластичного пуансона и сближающихся разъемных частей матрицы. Формообразование гофра сильфона осуществляется в два этапа. На перовом этапе происходит набор избыточного материала в области вершины гофра за счет специальной формы матрицы, позволяющей сформировать на вершине гофра изгиб, который позволит получить приращение длины образующей гофра и обеспечить снижение утонения гофра сильфона при окончательном его формировании. После завершения первого этапа, извлекают сформированный одногофровый сильфон из матрицы и устанавливают его в матрицу для окончательного формирования гофра. На втором этапе из избыточного материала трубной заготовки, полученного на первом этапе, формируют гофр в матрице для окончательного формирования гофра разъемной секционной матрицы. После завершения второго этапа, сформированный одногофровый сильфон извлекают из матрицы. При необходимости получения нескольких гофров, операцию повторяют с заданным шагом гофрировки.

Совокупность признаков данного изобретения по сравнению с аналогами и прототипом позволяет:

- получить сильфон с утонением стенки 1-10% в зависимости от высоты гофра сильфона, где наименьшее утонение соответствует минимальной высоте гофра, а наибольшее утонение - максимальной высоте гофра.

- повысить прочность и жесткость сильфона, что ведет к увеличению надежности и ресурса использования сильфона.

- получить сильфон меньшей массы, исходя из возможности использования более тонкостенного материала при минимальной разнотолщинности готового изделия.

Преимущество данного изобретения, в отличие от прототипа определяется тем, что реализация предложенного способа изготовления сильфонов позволяет изготовить тонкостенный сильфон с наименьшим утонением и неравномерностью толщины стенки гофров. Кроме того, повышается надежность и ресурс изделия, за счет минимальной разнотолщинности.

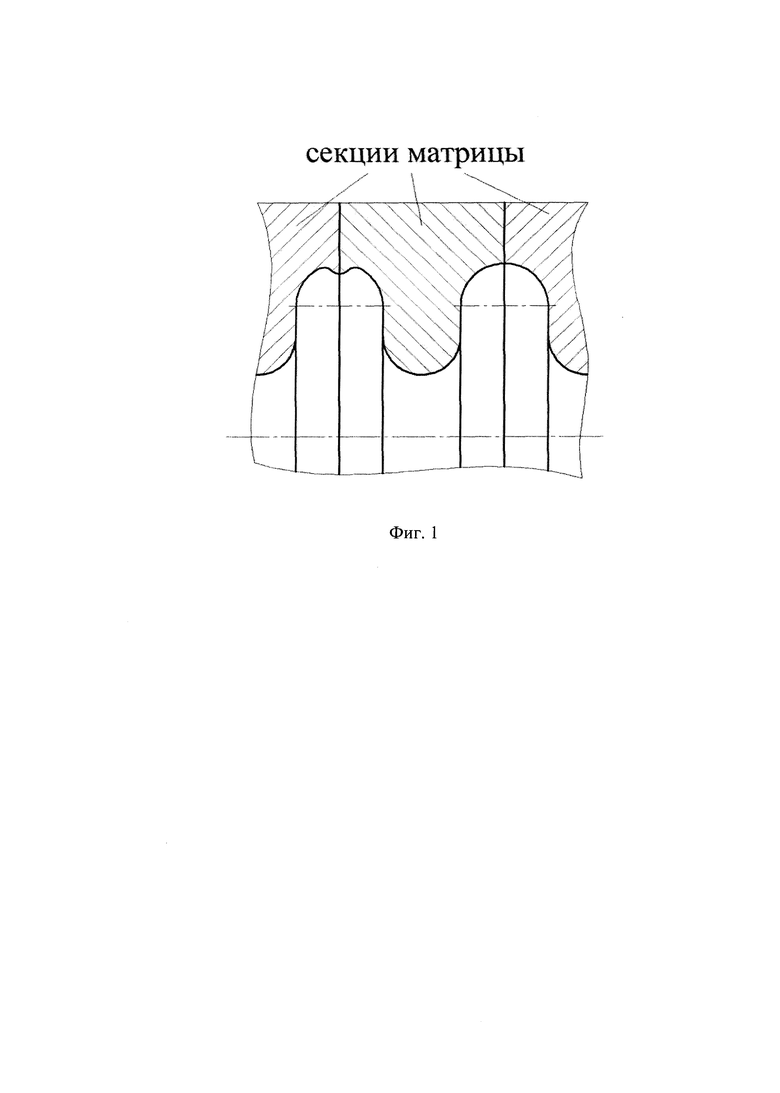

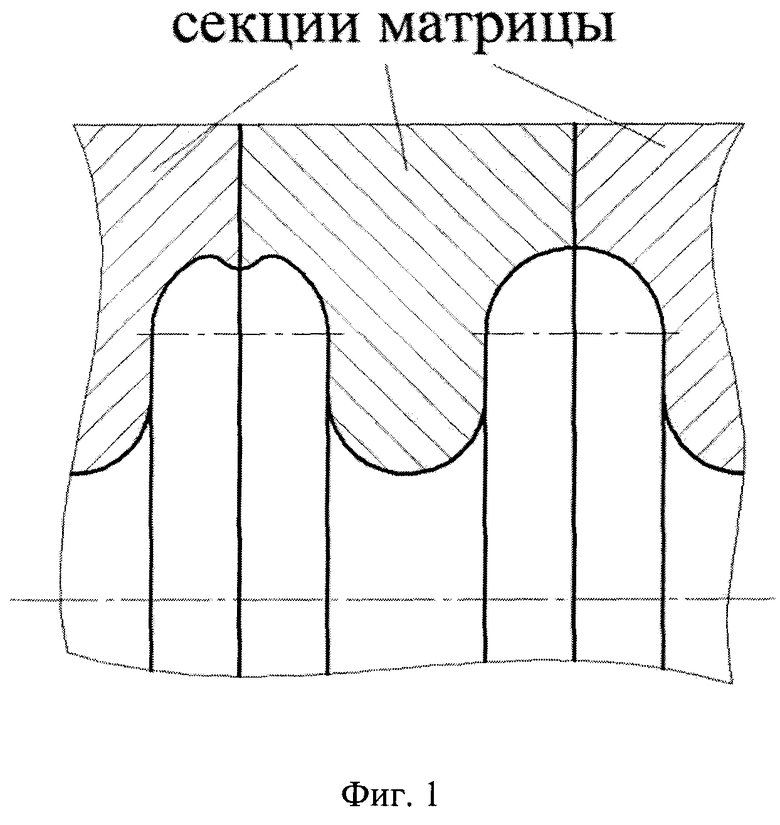

На фиг. 1 представлен профиль разъемной секционной матрицы, обеспечивающий набор длины образующей гофра сильфона на первом этапе формообразования, и последующее формообразование набранного на первом этапе материала в окончательную форму матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| Способ изготовления сильфона из трубной заготовки в матрице эластичным пуансоном | 2023 |

|

RU2839596C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОСОБОТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛЬФОНОВ | 2006 |

|

RU2343033C2 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| СПОСОБ ШТАМПОВКИ СИЛЬФОНОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2012 |

|

RU2502574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2003 |

|

RU2240190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНА | 2004 |

|

RU2281179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНА | 2006 |

|

RU2316404C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении тонкостенных сильфонов. На трубной заготовке последовательно в два этапа образуют гофры эластомером в разъемной секционной матрице в условиях стесненного изгиба. На первом этапе производят набор избыточного материала заготовки в области вершины гофра путем формирования изгиба, обеспечивающего приращение длины образующей гофра. Используют матрицу разъемной секционной матрицы, которая имеет форму волны в области вершины гофра. На втором этапе из избыточного материала, полученного на первом этапе, формируют гофр в матрице для окончательного формирования гофра разъемной секционной матрицы. В результате обеспечивается высокое качество получаемого сильфона, имеющего минимальную разнотолщинность. 1 ил.

Способ изготовления сильфона, включающий последовательное формообразование на трубной заготовке гофров эластомером, отличающийся тем, что формообразование гофра осуществляют в два этапа в разъемной секционной матрице в условиях стесненного изгиба, при этом на первом этапе производят набор избыточного материала трубной заготовки в области вершины гофра путем формирования на упомянутой вершине изгиба, обеспечивающего приращение длины образующей гофра, в матрице разъемной секционной матрицы, которая имеет форму волны в области вершины гофра, а на втором этапе из избыточного материала трубной заготовки, полученного на первом этапе, формируют гофр в матрице для окончательного формирования гофра разъемной секционной матрицы.

| ИСАЧЕНКОВ Е.И., Штамповка резиной и жидкостью, М., Машиностроение, 1967, с.291-294 | |||

| СПОСОБ ШТАМПОВКИ СИЛЬФОНОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2012 |

|

RU2502574C2 |

| Способ охлаждения режущих инструментов, оснащенных твердыми сплавами | 1938 |

|

SU53600A1 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2006 |

|

RU2314889C1 |

| DE 4032424 C2, 02.10.1996 | |||

| US 2954064 A1, 27.09.1960. | |||

Авторы

Даты

2024-11-29—Публикация

2023-10-13—Подача