4 00 00

00 Известны несколько промышленных процессов и многочисленные патенты по термическому разложению (крекингу) нефтяного сырья. Во всех случая крекингу подвергаются широкие фракц сырья (нефть, мазут, гудрон), в свя эй G чем применяемый режим не может быть оптимальным для всех входящих компонентов. Одни из них подвергаются очень глубоким формам разложения для других режим недостаточно жесткий. Для улучшения систем термоконтакт нЬго крекинга .с твердыми теплоносителями, увеличения выхода целевых продуктов, расширения области применяемых оперативных условий (высокие температуры, низкое время реагирования) предлагается способ селективного термоконтактного крекинга тяжелых нефтяных остатков, позволяющий на одной комбинированной установке в за висимости от выработанных условий в последовательных ступенях получать жидкие и газообразные продукты для топливного и химического использования. По предлагаемому способу исходное сырье от тяжелого прямогонного газой ля до тяжелых остаточных видов сырья (мазут, гудрон, битум и т.п, ) непосредственно или в смеси с тяжелым рисайклом подвергают термоконтактном крекингу в реакторе с общим слоем. Полученные продукты разделяют на рисайкл, тяжелый и легкий газойли, бен зин, бутанпропановую фракцию и сухой газ, которые подвергают дальнейшему разложению при соответствующих более жестких условиях в прямоточных реакторах, кокс из которых поступает в реактор с общим слоем, Так, при подаче в прямоточный реактор низкооктанового бензина получа К)т вариант термического риформинга или пиролиза бензина, при подаче насыщенных компонентов жилкого газа () получают вариант термическог пиролиза, при подаче тяжелого газойля или легкого газойля - варианты жесткого или высокотемпературного крекинга с получением дизельного топ лива либо непредельных газов, высокоароматизированных фракций для производства ароматики и сырья для производству сажи. Заданные условия в последовательных реакторах обеспечиваются их конструкцией и температурой в аппаратекоксонагревателе. Продукты разложения поступаютвместе с коксом в основной реактор, разделяются и выделя ются вместе с первичными продуктами, Таким образом обеспечивается постоян ный рисайкл нужных фракций. кокса высокотемпературных ступеней . в реактор с общим слоем. Энергоемкость селективных ступеней позволяет создать установку, сбалансированную по теплу, т.е, без получения товарного порошкообразного кокса, Способ заключается в следующем. Сырье подается непосредственно в реактор или в парциальный конденсатор, откуда оно уже вместе с тяжелым рисайклом через ряд форсунок подается в псевдоожиженный слой кокса реактора. Температур.а в слое поддерживается в пределах 505-540°С, Теплоноситель с вновь образовавшимся на поверхности коксом, пройдя зону oтпapк f, поступает в коксонагреватель. Под решетку коксонагревателя подается воздух для ожижения, сжигания и нагрева кокса. Дымовые , газы, пройдя систему циклонов, сбрасываются в атмосферу или поступают предварительно в котел-утилизатор, В коксонагревателе поддерживается температура, достаточная для- покрытия всех тепловых затрат системы, например 600-750°С, и выше. Парообразные продукты из слоя реактора, пройдя одноступенчатые циклоны, поступают под отбойные тарелки парциального конденсатора, Тяжелый рисайкл собирается в аккумуляторе и возвращается в реактор, а все другие продукты поступают на разделение в верхнюю часть парциальНого конденсатора и фракционирующую колонну, Тяжелый газойль, имеющий конец кипения и выше (например 550570С), отбирается из нижней части колонны и частично из парциального конденсатора и направляется в прямоточный реактор. Здесь режим поддерживается в зависимости от направленности разложения на получение дизель- .. ных фракций или высокоароматизированных жидких продуктов (от 540 до и выше) и время пребывания 2-3 с. Продукты и кокс поступают в реактор с общим слоем, где разложение прекращается благодаря более низкой температуре. Средние фракции (типа легкого газойля) отводятся из основной колонны как компоненты дизельного топлива либо, когда необходимо получить ароматизированные продукты, направляются во второй прямоточный реактор, где поддерживается режим высокотемпературного термоконтактного крекинга (ТКК) (температура до , время 2-5 с), Газ и бензин из верхней части ко-. лонны, пройдя конденсатор и сепаратор, направляются на газофракционирование и стабилизацию. Бензин собственный, прямогонный либо их смесь представляется возможным направить в прямотонный реактор термического пиролиза. Это может быть трртьей ступенью или ступенью, когда- легкий газойл отводится как компонент дизельного топли ва. Содержание в конечных продуктах продуктов первой ступени зависит от коэффициента рисайкла на каждой из ступеней. В таблице представлены некоторые экспериментальные данные по выходам и характеристике продуктов разложения дистиллятных фракций, полученных при крекинге гудрона и мазута УстьБалыкской нефти в условиях прямогонного селективного крекинга в прямоточном реакторе без рисайкла при ..температуре б 4 и времени около 4 с без учета выхода продуктов на первой ступени процесса при ТКК сырь в общем слое. . Эти предварительные данные подтверждают большие возможности процесса как для получения топливных продуктов, так и особенно непредельных газовых компонентов, ароматики и сажевого сырья. На опытно-промышленной установке ТКК производительностью 300 т/сут был опробированвариант подачи в прямоточный реактор (температура 600 С, время 3 с) 20-30% на исходное сырье фракции тяжелого газойля, содержащей около 25% фракций, выкипающих выше 500С. При этом на исходном сырье выход газа и бензина увеличивается в 1,5 раза, дизельной фракции на 5-8%, тяжелого газойля падает почти 2 раза, в то время как выход товарного кокса практически не изменяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124040C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2021 |

|

RU2774177C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2021 |

|

RU2771842C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2007 |

|

RU2321613C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534986C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2407775C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| СОСТАВ СЫРЬЯ ДЛЯ ПЕРЕРАБОТКИ НА УСТАНОВКАХ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2001 |

|

RU2210585C2 |

СПОСОБ ТЕРМОКОНТАКТНОГО КРЕКИНГА тяжелых нефтяных остатков на порошкообразном коксе до 540^0с последующим разделением образующихся продуктов,отличающий- с я тем, что, с целью создания оптимальных условий для всех компонентов сырья, увеличения выхода целевых продуктов, полученные при легком крекинге продукты разделяют на тяжелый и легкий газойли, бензин, пропанбутановую фракцию, сухой газ с последующим термоконтактным крекингом каждой фракции при 540~700^С в прямоточных реакторах.

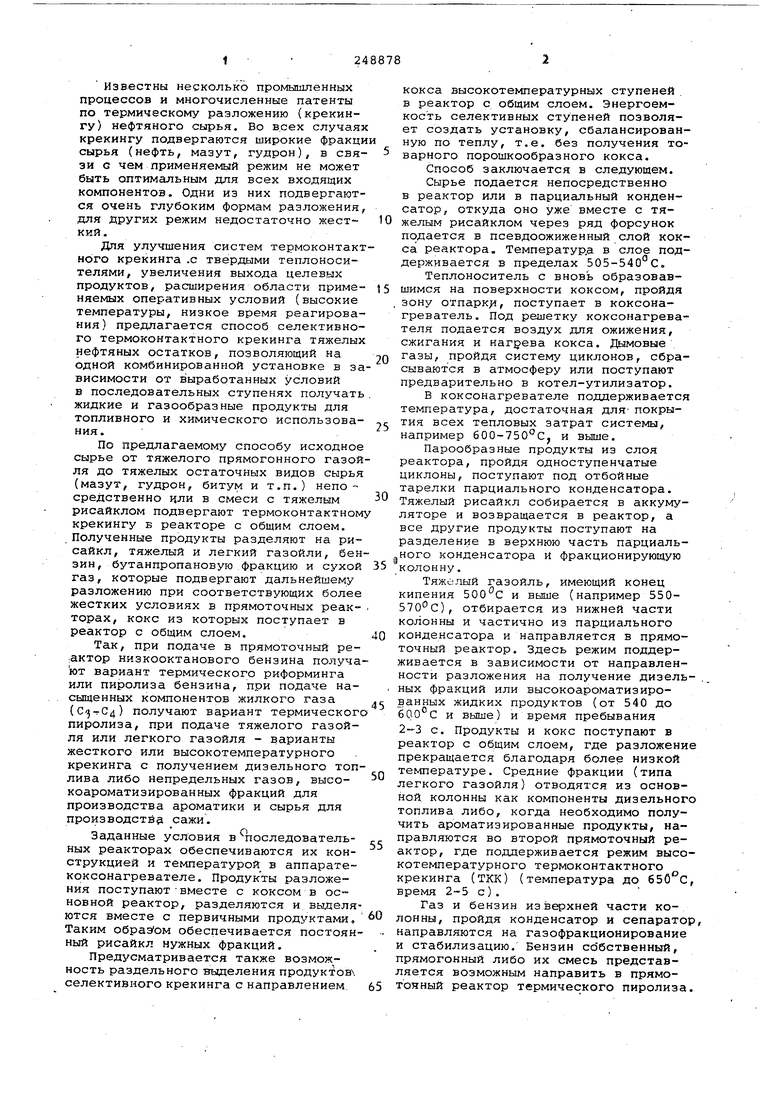

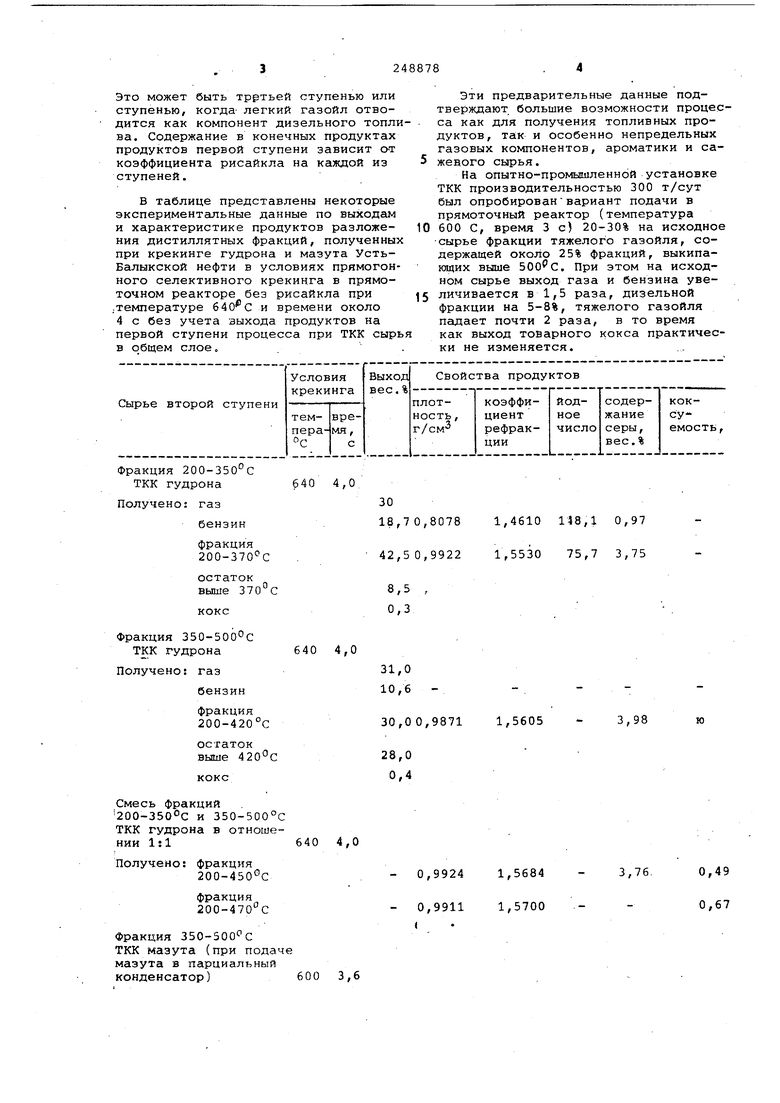

Фракция 200-350°С ТКК гудрона

Получено; газ

бензин

фракция 200-370 С

остаток

-.0,

выше 370 с кокс

Фракция 350-500°С

ТКК гудрона

Получено: газ

бензин

фракция 200-420°С

остаток выше

кокс

Смесь фракций 200-350°С и 350-500°С ТКК гудрона в отношении 1:1

Получено: фракция

200-450 0

фракция 200-470с

Фракция 350-500 с ТКК мазута (при подач мазута в парциальный конденсатор)

1,4610 118,1 0,97 1,5530 75,7 3,75

3,98

1,5605

0,49

3,76.

1,5684 0,67 1,5700 : 18,,9 Получеро: газ 14,0 бензин фракция 20,6 Бензин арланской 640 3,5 нефти 38,8 Получено: газ до С , включающий бензин с н.к. 180°С 57,0 остаток 180°С 4,2

Продолжение таблицы0,787 1,4438 157,9 0,47 0,9194 1,5156 51,4 2,54 в газе 64,5% непредельных углеводородов, в том числе этилена 31%, пропилена 23%) 135 (октановое ,780 число 77)

Авторы

Даты

1983-05-07—Публикация

1967-06-15—Подача