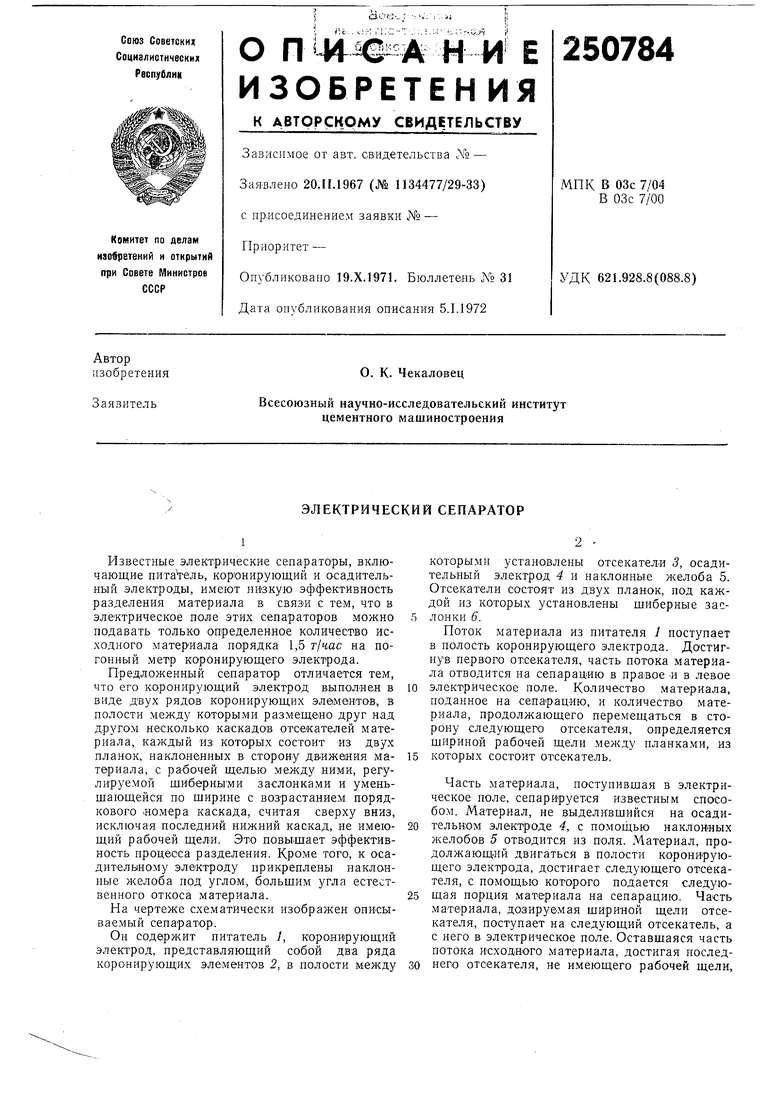

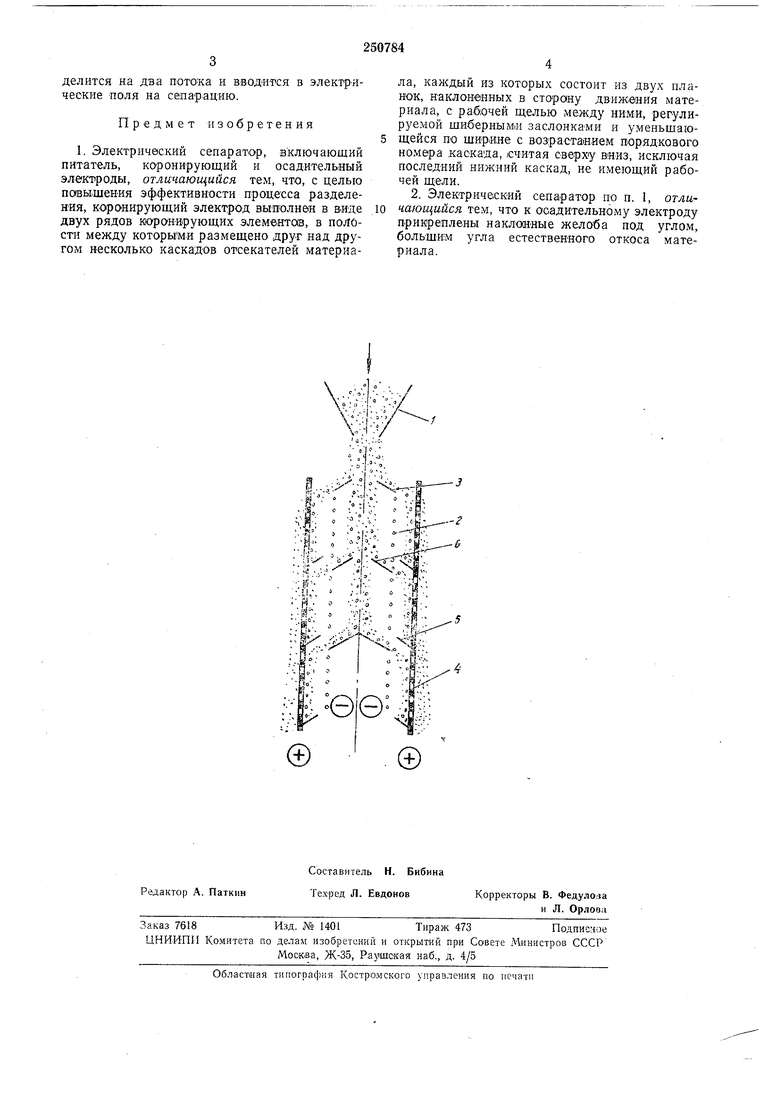

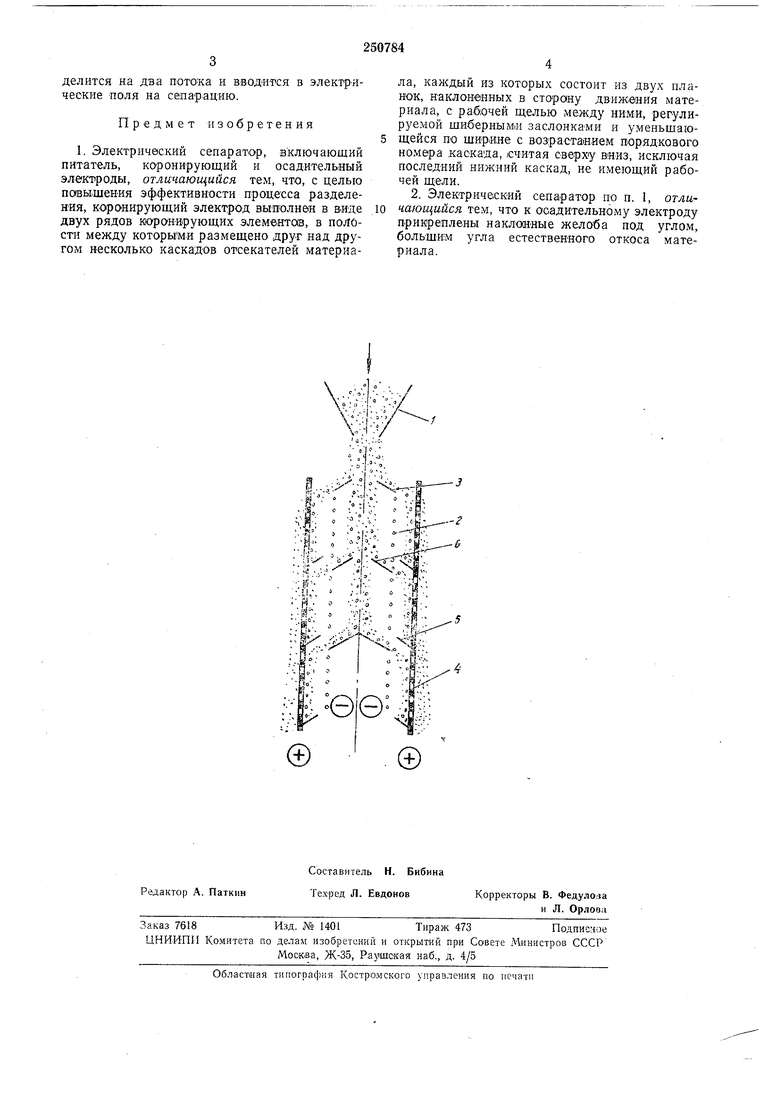

Известные электрические сепараторы, включающие , коронирующий и осадительный электроды, имеют низкую эффективность разделения материала в связ-и с тем, что в электрическое поле этих сепараторов можно подавать только онределевное количество исходного материала порядка 1,5 т/час на погонный метр коронирующего электрода. Предложенный сепаратор отличается тем, что его коронирующий электрод выполден в виде двух рядов коронирующих эламвБтов, в полости между которыми размещено друг над другом несколько каскадов отсекателей материала, каждый из которых состоит из двух планок, наклоненных в сторону движения материала, с рабочей щелью между ними, регулируемой щиберньгми заСлонками и уменьшающейся по щирине с возрастанием порядкового «омера каскада, считая сверху вниз, исключая последний нижний каскад, не имеющий рабочей щели. Это повышает эффективность процесса разделения. Кроме того, к осадителыному электроду прикреплены наклонные желоба под углом, больщим угла естественного откоса материала. На чертеже схематически изображен описываемый сепаратор. Он содержит питатель /, коронирующий электрод, представляющий собой два ряда коронирующих элементов 2, в полости между которыми установлены отсекатели 3, осадительный электрод 4 и наклонные желоба 5. Отсекателн состоят из двух планок, под каждой из которых установлены щиберные заслонки 6. Поток материала из питателя 1 поступает в полость коронирующего электрода. Достигнув первого отсекателя, часть потока материала отводится на сепарацию в правое и в левое электрическое поле. Количество материала, поданное на сепарацию, и количество материала, продолжающего перемещаться в сторону следующего отсекателя, определяется щириной рабочей щели между планками, из которых состоит отсекатель. Часть материала, поступившая в электрическое поле, сепарируется известным способом. Материал, не выделивщийся на осадительном электроде 4, с помо1Ц,ью наклонных желобов 5 отводится из поля. Материал, продолжающ.ий двигаться в полости коронирующего электрода, достигает следующего отсекателя, с помощью которого подается следующая порция материала на сепарацию. Часть материала, дозируемая шириной щелп отсекателя, поступает на следующий отсекатель, а с него в электрическое поле. Оставшаяся часть потока исходного материала, достигая последнего отсекателя, не и.меющего рабочей щели.

делится на два потока и ввод«Т1ся в электр-ичеокие поля на сепар-ацию.

Предмет и зобре тения

1. Электрический сепаратор, включающий питатель, коронирующий и осадительный электроды, отличающийся тем, что, с целью павышен-ия эффективности процесса разделеНия, КОронирующий электрод выполнен в виде

двух рядов КОрОНИруЮЩИХ элементов, в ПОЛОСТИ между которыми размещено друг над другом несколько каскадов огсекателей материала, каждый из которых состоит из двух планок, наклоненных в сторону движ.ения материала, с рабочей щелью между ними, регулируемой шиберным1И заслонками и уменьщающейся по щирйне с возрастанием порядкового номера каскада, считая сверху вниз, исключая последний нижний каскад, не имеющий рабочей щелк.

2. Электрический сепаратор по п. 1, отличающийся тем, что к ооадительному электроду прикреплены накло(н«ые желоба под углом, большим угла естествеияого откоса материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электростатический сепаратор для классификации измельченных сыпучих материалов | 1982 |

|

SU1060228A1 |

| Устройство для электрической сепарации | 1983 |

|

SU1114472A1 |

| Барабанный электрический сепаратор | 1988 |

|

SU1537298A1 |

| Электрический барабанный сепаратор | 1985 |

|

SU1282903A1 |

| ЭЛЕКТРОСЕПАРАТОР | 1992 |

|

RU2080186C1 |

| Электрический сепаратор | 1979 |

|

SU880497A1 |

| Электрический сепаратор | 1983 |

|

SU1119734A1 |

| Коронно-электростатический сепаратор | 1986 |

|

SU1331567A1 |

| ЭЛЕКТРИЧЕСКИЙ КОРОННЫЙ СЕПАРАТОР | 1966 |

|

SU180571A1 |

| ЭЛЕКТРИЧЕСКИЙ БАРАБАННЫЙ СЕПАРАТОР | 1992 |

|

RU2008976C1 |

Даты

1969-01-01—Публикация