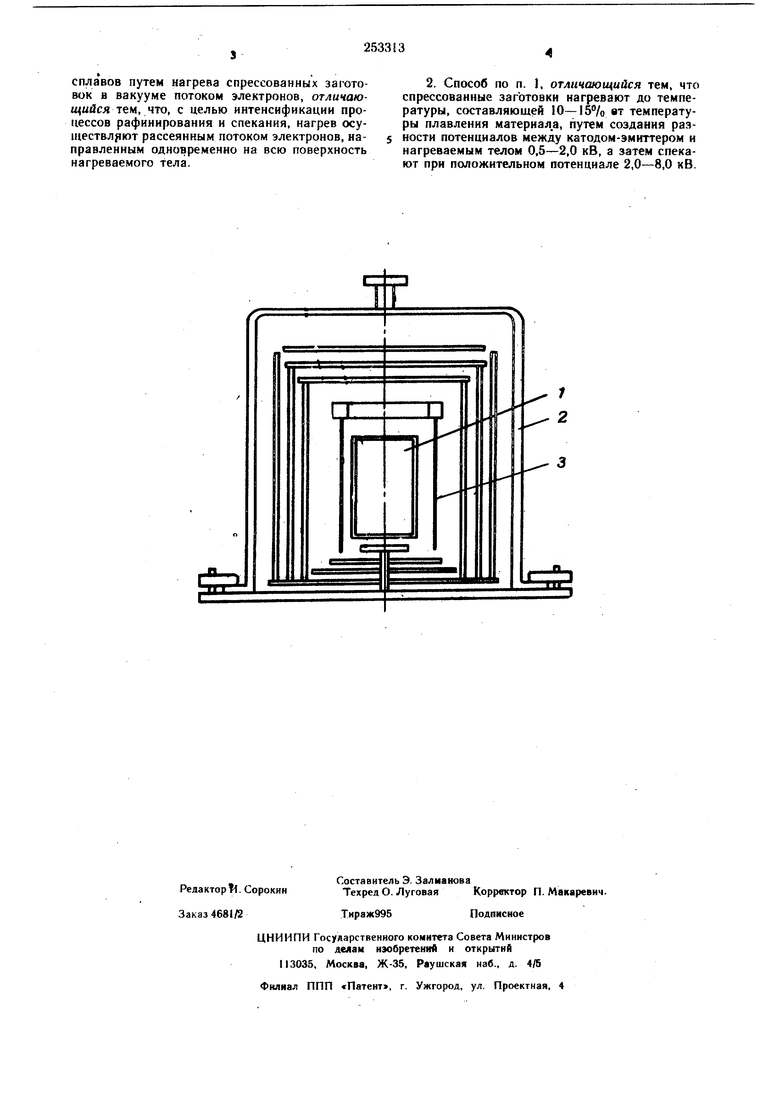

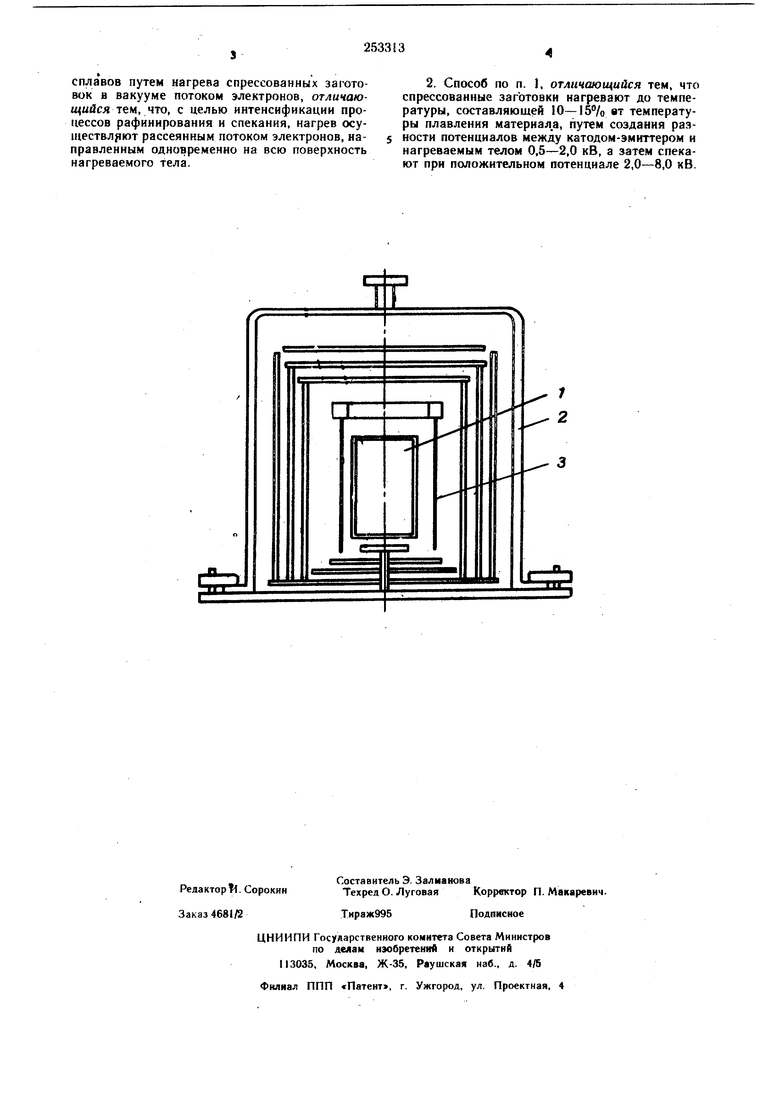

Изобретение относится к области порошковой металлургии, в частности, к изготовлению изделий из тугоплавких металлов и сплавов. Известный способ изготовления изделий из тугоплавких металлов и сплавов предусматривает спекание спрессованных заготовок в вакууме путем электронной бомбардировки спекаемых изделий. С целью интенсификации процессов рафинирования и спекания, в предлагаемом способе нагрев осуществляют рассеянным потоком электронов, направленным одновременно на всю поверхность нагреваемого тела. Спрессованные заготовки нагревают до температуры, составляющей 10-IS /o от температуры плавления материала, путем создания разности потенциалов между катодом-эмиттером и нагреваемым телом 0,5-2,0 кВ, а затем спекают при положительном потенциале 2,0-8,0 кВ. На чертеже изображена схема устройства для изготовления металлокерамических изделий из тугоплавких металлов и сплавов по предлагаемому способу. Вокруг нагреваемой заготовки 1, помещенной в вакуумную камеру 2, расположены концентрично вольфрамовые сетки 3, находящиеся по отношению к нагреваемой заготовке под отрицательным потенциалом 0,5-8 кВ. Для рафинирования тугоплавких металлов и сплавов спрессованные заготовки подвергают электронной бомбардировке рассеянным пучком электронов при температурах, не превышающих 10-15% температуры плавления металла или сплава, при разности потенциалов между катодом-эмиттером и нагреваемым телом 0,5-2,0 кВ. Продолжительность процесса низкотемпературного рафинирования не превышает 30 мин. Дальнейшее повышение напряжения в системе-катод - изделия до 2-8 кВ вызывает повышение температуры до температуры спекания, продолжительность которого порядка 10- 30 мин. Предлагаемый способ позволяет получить качественные изделия с высокой и равномерной плотностью, обеспечить высокую степень очистки от газов и примесей, а также сократить продолжительность спекания. Формула изобретения 1. Способ изготовления металлокерамических изделий из тугоплавких металлов и

сплавов путем нагрева спрессованных заготовок в вакууме потоком электронов, отличающийся тем, что, с целью интенсификации процессов рафинирования и спекания, нагрев осутествлрют рассеянным потоком электронов, направленным одновременно на всю поверхность нагреваемого тела.

2. Способ по п. 1, отличающийся тем, что спрессованные заготовки нагревают до температуры, составляющей 0 15°/о вт температуры плавления материал.а, путем создания разности потенциалов между катодом-эмиттером и нагреваемым телом 0,5-2,0 кВ, а затем спекают при положительном потенциале 2,0--8,0 кВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлокерамических изделий | 1969 |

|

SU449778A1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛИБДЕНА ВЫСОКОЙ ЧИСТОТЫ ГЛЕБОВСКОГО | 2007 |

|

RU2351669C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 2008 |

|

RU2380784C1 |

| КАТОД ПРЯМОГО НАКАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2314592C1 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ ИЗ РАСПЫЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2608857C2 |

| Способ получения спеченногоМАТЕРиАлА | 1979 |

|

SU833374A1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2087983C1 |

| Способ изготовления спеченных изделий | 1980 |

|

SU869971A1 |

| МАТЕРИАЛ ДЛЯ ВТбРИЧМбЭЛЁКТРбННЫХ ЭМИТТЕРОВ | 1971 |

|

SU320851A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ АВТОЭМИССИОННОГО КАТОДА | 2001 |

|

RU2183362C1 |

Авторы

Даты

1977-12-05—Публикация

1966-06-17—Подача