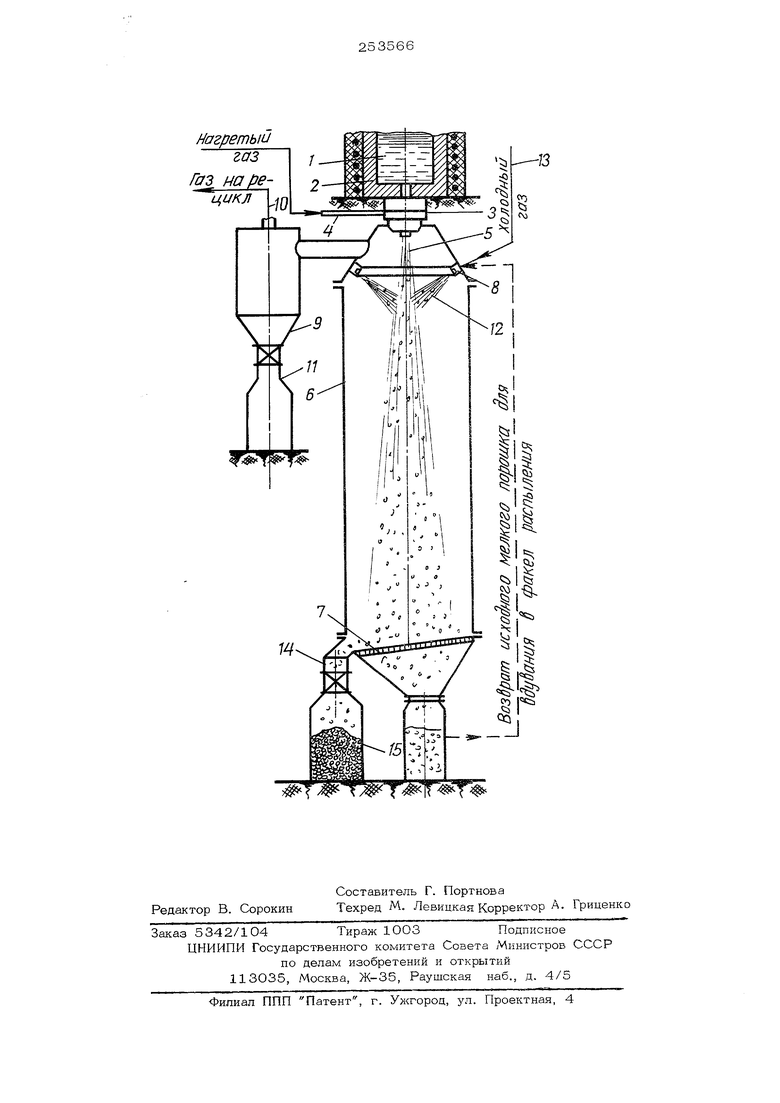

Известен способ получения металлического порошка распылением, заключающийся в том, что расплав металла распыляют потоком сжатого газа; образующиеся после кристаллизации капель частицы металлического порошка, охлаждаясь, направляют в сборник. Порошок с заданным размером час тиц получают за счет регулирования скорос ти потока газа. При распылении перегретого расплава нагретым газом с последующим быстрым охлаждением капель образующиеся частицы порошка имеют внутренние сферические пор расположеньаьзе внутри тела частицы. Цель - получение частиц металлического порощка со сквозной пористостью в процессе кристаллизации распыленных капель расплава. Это достигается за счет введения охлажденных мелкодисперсных частиц порошка дополни1ельиь м потоком холодного газа в факел распыления, который образуется при дроблении струи расплава скоростны.м потоком нагретого газа. Пористые частицы образуются за счет налипания кристаллизующихся капель расплава на охлажденные частицы. На чертеже изображена схе.ма устройства для получения металлических порошков распылением с направлением факела распыления вертикально вниз. Расплавленный металл 1 засасывают из тигля 2 инжекционной форсункой 3 и дробят noTOKO.vi нагретого газа, подаваехюго по магистрали 4 под давлением. Образовавшийся газопылевой факел распыления 5 направляют BKii3 в вертикальную камеру 6, нижняя часть которой выполнена в виде расширяющегося Koiryca. Первичные мелкие частицы, образовавшиеся при дроблен;1И расплава, попадают на решетку гро.хота 7 и. проваливаясь через нее, далее транспортир5-ются к кольцевому коллектору 8 для вд)-вания в факел распыления. Запыленный газ из камеры 6 отводят в рукавный фильтр 9 и по магистрали 10 направляют на рециркуляцию Разгрузку рукавного фильтра ос ществляют ;гь 11. Газ, поступающий из кольцек оси факела распыления. За счет регулирования давления холодного газа, подаваемого по магистрали 13, в нижней зоке камеры создают определенный скоростной газовый поток, вносящий в факел распыления частицы заданных размеров, которые попадают в эту зону после распыления. При повторном введении ранее образовавшихся холодных частиц в факел распыления 5 потоком 12 холодного газа происходит образование агломератов, состоящих из нескольких спаянных друг с другом частиц. Крупные пористые агломераты задерживаются грохотом 7, и через раструб 14 их выгружают в емкость 15.

Пример. Осуществляют распыление алюминия, перегретого до температуры 850-С газом при давлении 12 ати и температуре его 450 С. Расходхолодногогаза -азота, преходящего через кольцевой коллектор, состав ляет 15-10 при давлении 3 ати. Полученные частицы алюминия представляют собой округлые пористые агломераты диаметром 1-2 мм. При расходе холодного

газа 23- 10 частицы имеют размер 2-5 мм.

Данные опытной проверки показывают, что пикнометрическая пористость частиц алюминиевого порошка составляет 25-29 вес.%, а каждая частица представляет собой агломерат, образованный из множества спаянных между собой частиц размером ЗО100 мк.

Предложенным способом был получен порощок меднокремниевого сплава с раз 1ером частиц до 0,8 мм и пористостью 23%.

Формула изобретения

Способ получения металлического порошка распылением расплава сжатым газом, отличающийся тем, что, с целью получения частиц порошка со сквозной пористостью в процессе кристаллизации распыленных капель расплава, полученные после распыления мелкодисперсные частицы порошка дополнительным потоком сжатого газа вводят в факел распыления.

Нагретый газ

Га на реU,UKJJ

у W

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| Установка для получения металлических порошков распылением расплава | 1977 |

|

SU596368A1 |

| Способ получения мелкодисперсных металлических порошков | 1972 |

|

SU438501A1 |

| Способ получения непрерывно-литого слитка и установка для его осуществления | 1986 |

|

SU1435384A1 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| СПОСОБ УДАЛЕНИЯ ТВЕРДЫХ ШЛАКОВ ИЗ УГОЛЬНОГО КОТЛА И ИЗВЛЕЧЕНИЯ ИЗ НИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Установка для получения пористых металлических гранул распылением расплава | 1975 |

|

SU529006A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1992 |

|

RU2035522C1 |

Авторы

Даты

1976-09-05—Публикация

1968-04-18—Подача