4

САЭ

сл

СлЭ 00

Изобретение относится к металлургии, конкретнее к непрерывному получению слитка с распылением струи расплава инертным газом.

Цель изобретения - повышение качества непрерывно-литых слитков с одновременной экономией отходов.

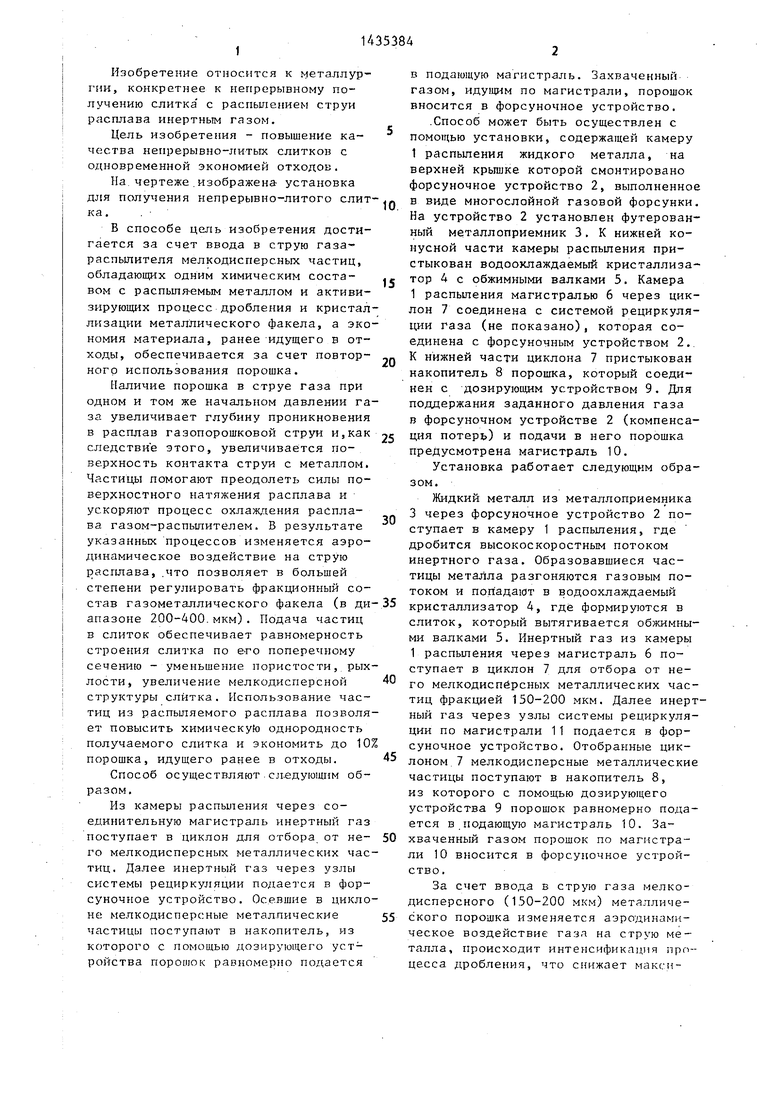

На чертеже .изображена- установка для получения непрерывно-литого слитка. .В способе цель изобретения достигается за счет ввода в струю газа- распылителя мелкодисперсных частиц, обладающих одним химическим составом с распыля-емым металлом и активизирующих процесс дробления и кристаллизации металлического факела, а экономия материала, ранее идущего в отходы, обеспечивается за счет повторного использования порошка.

Наличие порошка в струе газа при одном и том же начальном давлении газа увеличивает глубину проникновения в расплав газопорошковой струи и,как следствие этого, увеличивается поверхность контакта струи с металлом. Частицы помогают преодолеть силы поверхностного натяжения расплава и ускоряют процесс охлаждения расплава газом-распылителем. В результате указанных процессов изменяется аэродинамическое воздействие на стрУю 15асплава, .что позволяет в большей степени регулировать фракционный соЖидкий металл из металлоприемника 3 через форсуночное устройство 2 поступает в камеру 1 распыления, где дробится высокоскоростным потоком инертного газа. Образовавшиеся частицы металла разгоняются газовым потоком и поп адают в водоохлаждаемый

став газометаллического факела (в ди-35 кристаллизатор 4, где формируются в

40

45

апазоне 200-400.мкм). Подача частиц в слиток обеспечивает равномерность строения слитка по е-го поперечному сечению - уменьшение пористости, рыхлости, увеличение мелкодисперсной структуры слитка. Использование частиц из распыляемого расплава позволяет повысить химическу о однородность получаемого слитка и экономить до 10% порошка, идущего ранее в отходы.

Способ осуществляют . сл.едующим образом.

Из камеры распьшения через соединительную магистраль инертный газ поступает в циклон для отбора от не- 50 го мелкодисперсных металлических частиц. Далее инертный газ через узлы системы рециркуляции подается в фор- cyHO4itoe устройство. Ос.е.вшие в циклоне мелкодисперсные металлические 55 частицы поступают в накопитель, из которого с помощью дозирующего устройства пороиюк равномерно подается

слиток, который вытягивается обжимны ми валками 5. Инертный газ из камеры 1 распыления через магистраль 6 поступает в циклон 7 для отбора от него мелкодисперсных металлических час тиц фракцией 150-200 мкм. Далее инер ный газ через узлы системы рециркуля ции по магистрали 11 подается в форсуночное устройство. Отобранные циклоном. 7 мелкодисперсные металлически частицы поступают в накопитель 8, из которого с помощью дозирующего устройства 9 порошок равномерно пода ется в.подающую магистраль 10. Захваченный газом порошок по магистрали 10 вносится в форсуночное устройство.

За счет ввода в струю газа мелкодисперсного (1.50-200 мкм) металлического порошка изменяется аэродинамическое воздействие газа на струю металла, происходит интенсификация iipo цесса дробления, что снижает макси.

5

0

5

0

в подающую магистраль. Захваченный газом, идущим по магистрали, порошок вносится в форсуночное устройство. .Способ может быть осуществлен с помощью установки, содержащей камеру 1 распыления жидкого металла, на верхней крышке которой смонтировано форсуночное устройство 2, выполненное в виде многослойной газовой форсунки. На устройство 2 установлен футерованный металлоприемиик 3. К нижней конусной части камеры распыления пристыкован водооклаждаемый кристаллизатор А с обжимными валками 5. Камера 1 распыления магистралью 6 через циклон 7 соединена с системой рециркуляции газа (не показано), которая соединена с форсуночным устройством 2.. к нижней части циклона 7 пристыкован накопитель 8 порошка, который соединен с дозирующим устройством 9. Для поддержания заданного давления газа в форсуночном устройстве 2 (компенсация потерь) и подачи в него порошка предусмотрена магистраль 10.

Установка работает следующим образом.

Жидкий металл из металлоприемника 3 через форсуночное устройство 2 поступает в камеру 1 распыления, где дробится высокоскоростным потоком инертного газа. Образовавшиеся частицы металла разгоняются газовым потоком и поп адают в водоохлаждаемый

5 кристаллизатор 4, где формируются в

0

5

0 5

слиток, который вытягивается обжимными валками 5. Инертный газ из камеры 1 распыления через магистраль 6 поступает в циклон 7 для отбора от него мелкодисперсных металлических частиц фракцией 150-200 мкм. Далее инертный газ через узлы системы рециркуляции по магистрали 11 подается в форсуночное устройство. Отобранные циклоном. 7 мелкодисперсные металлические частицы поступают в накопитель 8, из которого с помощью дозирующего устройства 9 порошок равномерно подается в.подающую магистраль 10. Захваченный газом порошок по магистрали 10 вносится в форсуночное устройство.

За счет ввода в струю газа мелкодисперсного (1.50-200 мкм) металлического порошка изменяется аэродинамическое воздействие газа на струю металла, происходит интенсификация iipo-- цесса дробления, что снижает максимальный фракгуюнный состав газометаллического факела (20...400 мкм). Повьшение качества слитка достигается за счет подач и порошка одного химического состава с распыляемым металлом. Металлические частицы внедряются в жидкий металл и активизируют процессы дробления и кристаллизации расплава, в результате чего улучшается мелкозернистая структура слитка .

Замкнутая циркуляция инертного газа обеспечивает минимальные его потери и минимальное его загрязнение атмосферой воздуха.

Формула изобретения

1. Способ получения нецрерывно- литого слитка, включающий подачу из металлоприемника в кристаллизатор распыленной с помощью инертного газа струи расплава и отбор отработанного газа, отличающийся тем, что, с целью повыщения качест

ва непрерывно-литых слитков с одновременной экономией отходов, дополнительно осуществляют отделение из отработанного газа мелкодисперсных металлических частиц и их возврат в поток инертного газа.

2. Установка для получения непрерывно-литого слитка, содержащая ме- таллоприемник с форсуночным устройством, герметичную камеру распыления, смонтированную на водоохлаждаемом кристаллизаторе, и систему отбора инертччого газа, отличающаяся тем, что, с целью повьппения качества непрерывно-литых слитков с одновременной экономией отходов, она дополнительно снабжена циклоном, накопителем, дозатором и системой подачи мелкодисперсных металлических частиц в форсуночное устройство, при этом накопитель соединен в верхней части с циклоном, а в нижней - с дозатором и системой подачи частиц в форсуночное устройство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного производства изделий из металлического порошка | 1980 |

|

SU859018A1 |

| Устройство для получения литых заготовок | 1985 |

|

SU1320009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЧЕШУЙЧАТОЙ ФОРМЫ | 1993 |

|

RU2073591C1 |

| Способ разливки металла | 1980 |

|

SU884836A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЗАГОТОВОК ПОСТОЯННОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2022 |

|

RU2796558C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ПРУТКА И ТРУБНОЙ ЗАГОТОВКИ В ГОРИЗОНТАЛЬНОМ КРИСТАЛЛИЗАТОРЕ | 2015 |

|

RU2690255C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Установка для получения металлических порошков распылением расплава | 1985 |

|

SU1311849A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2068319C1 |

Изобретение относится к области металлургии, конкретнее, к непрерывному получению слитка с распылением струи расплава инертным газом.Цель изобретения - повышение качества непрерывно-литых слитков с однбвремен- ной экономиер отходов. Газ из камеры распыления , подвергаясь циклонированию, подается через систему рециркуляции к форсуночному узлу, а металлический порошок, подхваченный газом-распылителем и осевший в циклоне, подается к форсуночному узлу. Установка для получения непрерывно-литого слитка состоит из камеры 1 распыления жидкого металла, на верхней крышке которой смонтировано форсуночное устройство 2. Камера 1 распыления магистралью 6 через циклон 7 соединена с системой рециркуляции инертного газа, которая магистралью 11 соединена с форсуночным устройством. К нижней части циклона пристыкован накопитель 8 порошка, который соединен с дозирующим устройством 9. Для поддержания заданного давления газа в форсуночном устройстве (компенсация потерь) и подачи порошка в форсуночное устройство предусмотрена магистраль 10. 2 с.п. ф-лы, 1 ил. а

| Установка для непрерывной разливки стали | 1973 |

|

SU469530A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1986-11-24—Подача