До сих пор прессования различных сыпучих материалов (например, чайной пыли) производилось влажным способом под невысоким давлением до 100 атмосфер только потому, что не было соответствующих быстроходных и автоматических машин, могущих развить удельное давление до 3000 атмосфер. Предлагаемый гидравлический пресс имеет целью разрешить эту важную проблему.

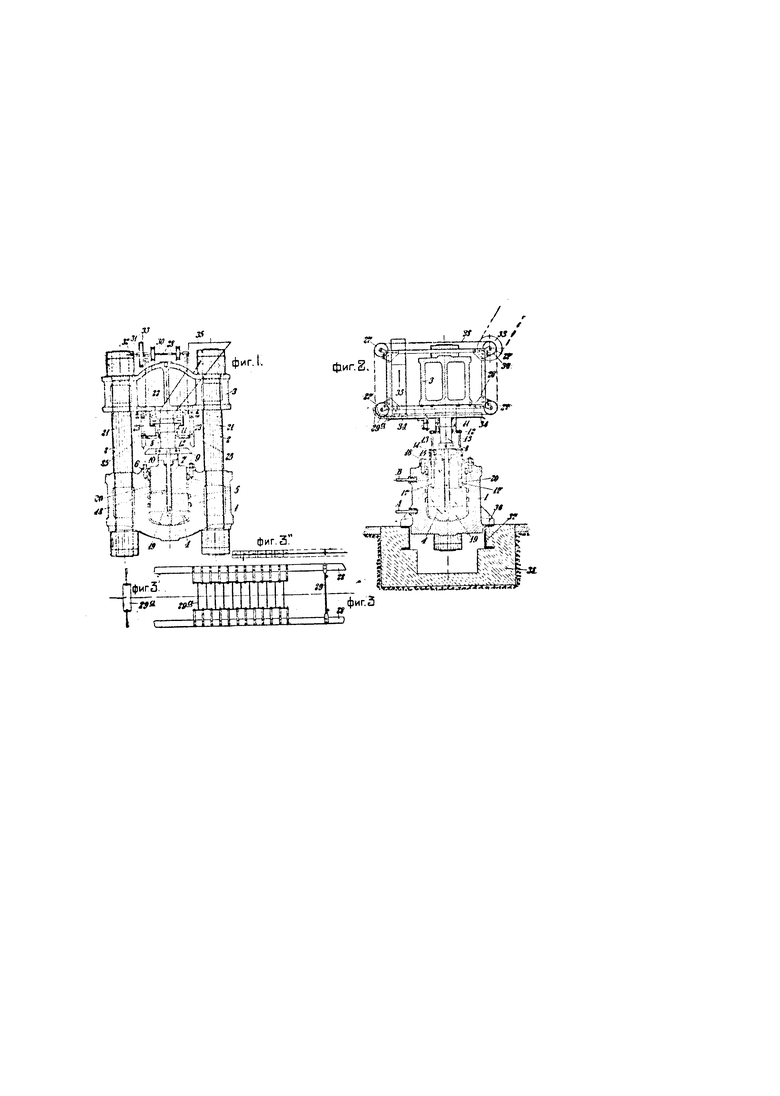

На чертеже фиг. 1 изображает вертикальный продольный разрез пресса; фиг. 2 -поперечный разрез его; фиг. 3 - вид транспортера сверху; фиг. 3′-3′′ - детали.

Через массивное основание седла-цилиндра 1 (фиг. 1 и 2) проходят две вертикальных колонны 2 для скрепления головки 3. В седле-цилиндре помещен плунжер 4, имеющий в верхней своей части заточку. Как заточка, так и основной корпус плунжера, схвачены уплотняющими манжетами 5, из которых верхний укрепляется зажимным фланцем 6. В центре плунжера 4 помещен гидравлический шток 7, соединенный своим нарезанным концом с пунсоном 8 и своей заточкой прижимающий к пунсону поперечину 9. Направление верхней части штоку 7 дает головка 10 плунжера, сидящая в плунжере на винтовой нарезке. На пунсоне насажена подвижная форма 11; к ней снизу прикреплена поперечина 12, в которой закреплены неподвижно своими верхними концами два гидравлических штока 13, работающих в двух боковых каналах, просверленных в плунжере до конца заточки. Эти штоки, снабженные буртиками 14, укрепляются на плунжере посредством двух фасонных гаек 15 и 16, при чем последняя служит для уплотнения манжеты штока, а первая 15 удерживает шток в определенном положении и не дает ему выйти из канала. Каналы 17, 18 и 19 соединены между собой и с кольцевым зазором 20 плунжера. Форма 11 в верхней своей части имеет направляющие кронштейны 21, которые прикреплены к опорной плите 22, укрепленной на головке 3. По бокам формы, в плоскости колонн, расположены две подпружиненные шарнирные подвески 23, в прорезах которых помещены ролики 25.

Седло-цилиндр 1 имеет два вводных штуцера, из которых нижний А соединяет цилиндр с автоматическим распределителем, а второй В соединяет кольцевой зазор 20 и канал 17, 18 и 19 с гидравлическим аккумулятором высокого давления.

Транспортно-загрузочная часть пресса представляет собой конвейер, состоящий из следующих частей: к головке 3 пресса прикреплен каркас 26; на углах каркаса попарно на общих валах, жестко с ними связанных, помещены восемь ременных роликов 27. На ролики надеты два ремня 28. К ремням прикрепляется поперечный стержень 29 и на соответствующем расстоянии на ремнях укреплены бездонные коробки 29а, соединенные между собой шарнирно. На ведущей конвейер оси 30 насажена на скользящей шпонке зубчатая муфта 31, прижимаемая пружиной 32 к соответствующей зубчатке шкива 33, составляющей с ним одно целое, при чем данный шкив может свободно вращаться на оси.

В нижней части конвейер направляется лотками 34 (фиг. 2). В определенном месте подведен бункер 35, куда высыпается порция чая из автоматических весов, не показанных на чертеже.

Вся машина покоится посредством лап 36 на двух швеллерах 37 фундамента пресса 38.

Работа машины происходит следующим образом: когда плунжер 4 находится в самом нижнем положении, опираясь своей нижней заточкой на дно седла-цилиндра 1, конвейер находится в движении и засыпает посредством бездонных коробок 29a в свободный объем фермы порцию чая, принятую в коробки через бункер 35. Соответствующим положением распределителя подается низкое давление в полость цилиндра 1 под плунжер 4, под влиянием чего последний начинает двигаться кверху.

Вместе с плунжером движется пунсон 8, а также посредством штоков 13 и форма 11, так как давление под штоками 18 заставляет их все время быть в самом верхнем положении, определяемом буртиком 14. Такое движение происходит до тех пор, пока форма 11 не подойдет вплотную к опорной плите 22. С этого момента плунжер будет продолжать двигаться вверх и спрессовывать чайную пыль, а штоки 13 будут погружаться в каналы 17 плунжера 4. В то время, когда прессовка низким давлением закончится, то есть, когда плунжер перестанет двигаться вверх, под плунжер посредством распределителя подается давление в 450 атмосфер и этим заканчивается процесс прессования. А так как площадь формы 11 в семь раз меньше площади плунжера 4, то удельное давление достигает 3000 атмосфер.

Когда происходит прессование высоким давлением, пунсон 8 вместе с поперечиной 9 находится в прорезах шарнирных подвесок 23. По окончании прессования труба А соединяется посредством автоматического распределителя с выпуском и плунжер 4, под влиянием давления в кольцевом зазоре 20, вместе с ввинченной в него головкой 10 начинает спускаться вниз. В это время пунсон 8, благодаря поперечине 9, спускается на них и таким образом остаемся на месте, равно как и форма 11, так как она прижимается к опорной плите 22 посредством штоков 13. Когда плунжер 4 опустится настолько, что буртики 14 упрутся в пустотелые гайки 15, он, при своем дальнейшем движении вниз, начнет тянуть форму 11 и таким образом выпрессовывать плитку чая. После этого плунжер вместе с формой 11 продолжает опускаться и концы поперечины 12 упираются в ролики 25 и, раздвигая их, освобождают поперечину 9 пунсона 8. Освобожденный пунсон 8, под влиянием давления на кольцевое сечение скрепленного с ним штока 7, опускается вниз. В этот момент поперечный стержень 29 конвейера сбрасывает плитку на приемный лоток, а идущие вслед за ним бездонные коробки 29а, начинают вновь процесс.

1. Гидравлический пресс для прессования сыпучих материалов, отличающийся применением подвижной формы 11, связанной с основным плунжером 4 пресса штоками 13 (фиг. 2), находящимися под постоянным аккумуляторным давлением в цилиндрических каналах плунжера и предназначенными перемещать форму и удерживать ее во время прессования.

2. Форма выполнения пресса по п. 1, отличающаяся тем, что пунсон 8 соединен с плунжером 4 штоком 7, помещенным в цилиндрическом центральном канале 19, находящемся под постоянным аккумуляторным давлением и предназначенным при действии давления на кольцевую площадку конца его перемещать пунсон исходное положение после прессования (фиг. 1).

3. Применение при прессе по п.п. 1 и 2 подпружиненных шарнирных подвесок 23, снабженных внизу прорезами для концов поперечины 9 пунсона 8 и роликами 25, предназначенными для раздвигания подвесок с целью освобождения от них поперечины 9, при движении формы 11, снабженной для взаимодействия с роликами 25 поперечиной 12 (фиг. 1).

4. Применение при прессе по п.п. 1-3 конвейера, состоящего из двух бесконечных лент 28 (фиг. 3), перекинутых, каждая, через ролики, приводимые в движение от шкива 33 через зубчатую автоматически включающуюся муфту 31, и снабженных бездонными коробками 29a под бункером 35 пресса.

Авторы

Даты

1932-02-29—Публикация

1931-01-04—Подача