Известны станки для камышитовых и т. п. плит, в которых уток из камыша, соломы и т, п. материалов запрессовывается батаном между двумя проволочными основами, лежащими в параллельных плоскостях и скрепляемыми проволочными крючками, автоматически заготовляемыми тем же станком.

В предлагаемом станке уточные проволоки, вводятся между основами возвратнопоступательно движущимися аппаратами с поворотными фасонными шайбами, слугкащими для загибания концов около каждой из пары проволок верхней и нижней основы, при чем крючковая проволока перед загибом ее верхнего конца перерезывается ножницами.

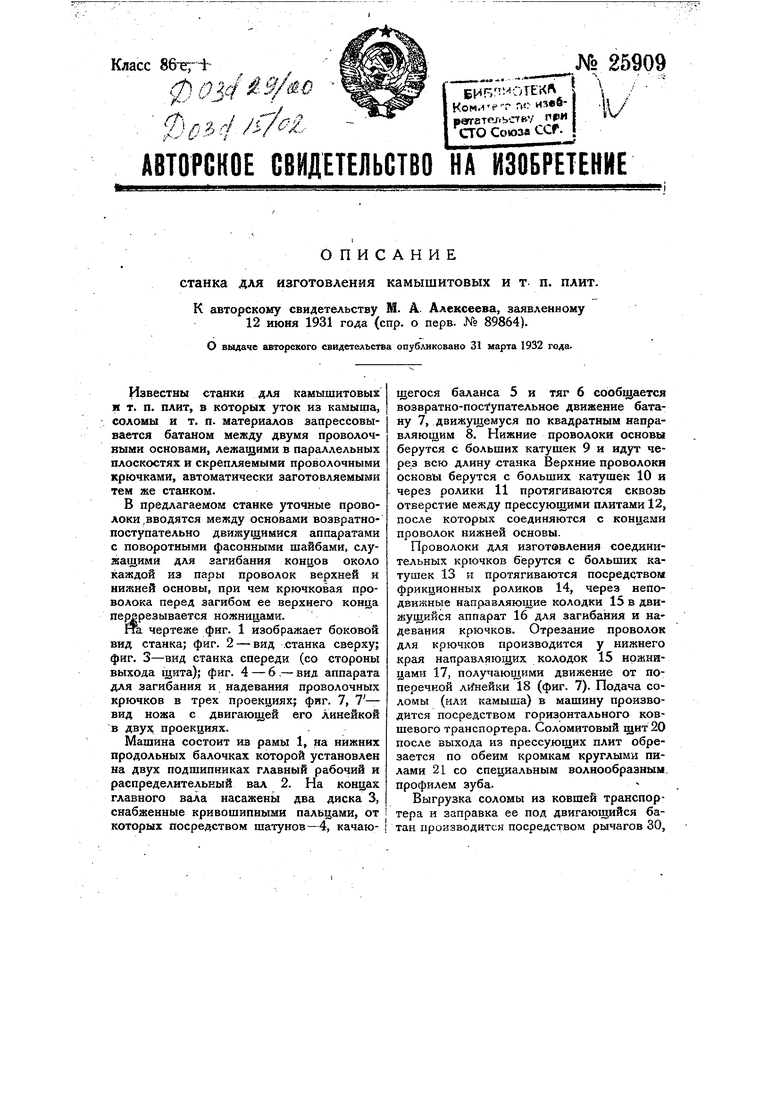

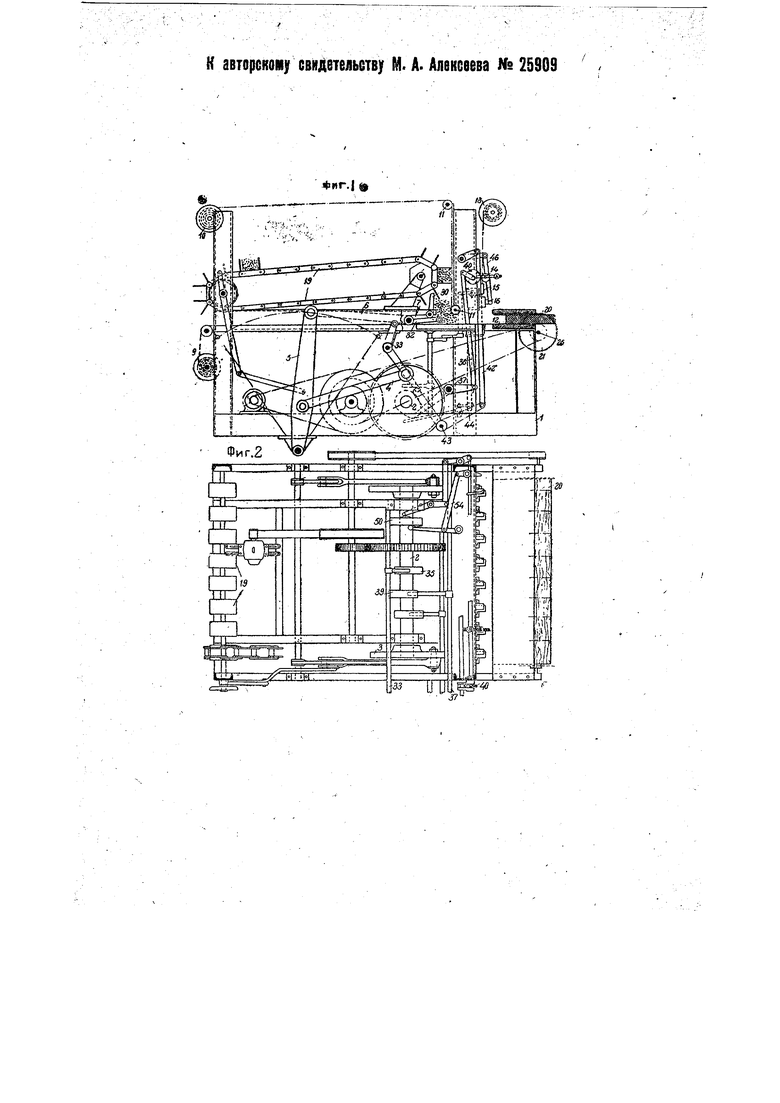

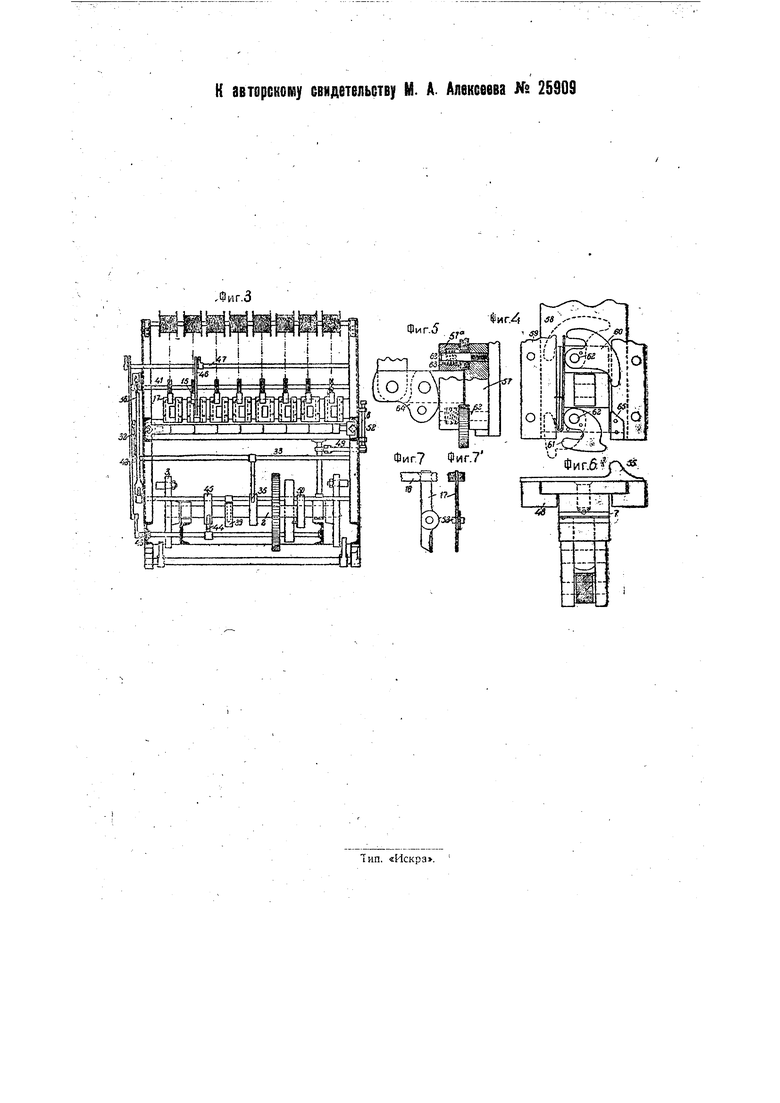

пга чертеже фиг. 1 изображает боковой вид станка; фиг. 2 - вид .станка сверху; фиг. 3-вид станка спереди (со стороны выхода щита); фиг. 4 - 6,- вид аппарата для загибания и надевания проволочных крючков в трех проекциях; фиг. 7, 7- вид ножа с двигающей его линейкой в двух проекциях.

Машина состоит ив рамы 1, на нижних продольных балочках которой установлен на двух подшипниках главный рабочий и распределительный вал 2. На концах главного вала насажены два диска 3, снабженные кривошипными пальцами, от которых посредством шатунов-4, качающегося баланса 5 и тяг б сообщается возвратно-поступательное движение батану 7, движущемуся по квадратным направляющим 8. Нижние проволоки основы берутся с больших катушек 9 и идут через всю длину станка Верхние проволоки ocHOBbi берутся с больших катушек 10 и через ролики 11 протягиваются сквозь отверстие между прессующими плитами 12, после которых соединяются с концами проволок нижней основы.

Проволоки для изготовления соединительных крючков берутся с больших катушек 13 и протягиваются посредством фрикционных роликов 14, через неподвижные направляющие колодки 15 в движущийся аппарат 16 для загибания и надевания крючков. Отрезание проволок для крючков производится у нижнего края направляющих колодок 15 ножницами 17, получающими движение от поперечной Л1й1ейки 18 (фиг. 7). Подача соломы (или камыша) в машину производится посредством горизонтального ковшевого транспортера. Соломитовый щит 20 после выхода из прессующих плит обрезается по обеим кромкам круглыми пилами 21 со специальным волнообразным. профилем зуба.

Выгрузка соломы из ковшей транспортера и заправка ее под двигающийся батан производится посредством рычагов 30,

закрепленных на поперечном валике 31. Этот валик поворачивается рычагами 32 от поперечного валика 33, который, в свою очередь, получает качания посредством закрепленного на нем рычага 34 от распределительного кулачка 35, сидящего наглавном Балу. Моменты закрывания загруженной на проволоки соломы рычагами 30 соответствуют моментам рабочего хода батана вперед, что достигается надлежащей формой и установкой распределительного кулачка 35. Также с движением разгружающих рычагов согласовано движение ковшевого транспортера 19. Движение к фрикционным роликам подающим проволоку для крючков, сделано посредством системы тяг 36 от. поперечного рычага 37, который, в свою очередь, поворачивается закрепленным на нем рычагом оу кулачки 39, сидящего на главном валу. Длина окружности ведущего фрикционного ролика выбрана так, чтобы за четверть его оборота проволока протягивалась на Длину, необходимую для изготовления крючка. Соответственно этому храповичок 40, посаженный на конце поперечного валика 41, имеет только 4 зубца.

Движение к аппаратам для загибания и установки крючков сделано посредством системы стержней 42 от поперечного валика 43, который, в свою очередь, поворачивается закрепленным на нем рычагом 44 от кулачка 45, сидящего на главном валу. Все загибающие аппараты двигаются посредством стеря ней 46 от поперечного валика 47, получающего повороты от описанной системы стержней 42. Вертикальное движение загибающего аппарата происходит в направляющих.48, которые закреплены на поперечной балке. Движение к отрезающим проволоку ножницам передается посредством системы стержней 49 от кулака 50, сидящего на главном вг1лу 2. Для передачи этого движения от кулака установлено две вертикальных промежуточных тяги 51 и 52. Ножницы посажены на пальцы 53 и своими хвостиками входят в поперечную линейку 18.

Движение линейки с выступами для окончательного сгибания нижних концов крючка сделано от того же кулака 50 посредством системы шарнирных тяг 54. Линейка с выступами показана на фиг. 6 цифрой 55. Для передачи движения к описанной линейке установлен промежуточный вертикальнь1Й валик 56. Аппараты для загибания крючков и установки их на проволоки основы состоят из части 57, закрепленной на пластине 58, двигающейся в направляющих 59, и части 57а, посаженной свободно на прямоугольный выступ 57. Для помещения проволоки у части 57а сделана канавка. По линии раз.ъема этих частей подве гены две фасонные шайбы 60 и 61 (фиг. 4). Шайбы подвешены на пальцах 62, ввернутых в часть 57. Помещенными на тех же шпильках пружинками 63 формующие, крючки шайбы открьшаются после загиба ими крючков в начальное положение (фиг. - 4). Эти же пружины раздвигают части; в момент начала их подъема кверху. Описанное ранее д)зижение аппаратов для загибания от поперечного валика 47 стержнями 46 (фиг. 3) передается к частям при посредстве кулачка 64. Эти кулачки при ходе загибающего аппарата книзу сжимают части с проволокой, а при ходе кверху освобождают их от нажатия и пружинами 63 раздвигают для захвата следующего куска проволоки для. крючка, и загнутый крючрк остается на проволоках основы, а раскрытые части поднимаются кверху. Поворачивание верхних шайб для загиба крючков производится (для верхнего конца крючка) от упоров 65, закрепленных на направляющих, так что в конце хода частей внизу хвост шайбы, формующей крючок, задевает упор и шайба поворачивается до требуемого конечного положения. Поворачивание нижних шайб для загиба нижнего конца крючка производится от описанной ранее линейки 55 с выступами, которые задевают за хвосты шайб и поворачивают их до требуемого конечного положения. Эта линейка получает движение в момент самого нижнего положения частей или в их нижней мертвой точке. После загибания обоих концов крючка все аппараты поднимаются кверху, оставляя крючки висящими на проволоках основы. Этими крючками верхняя и нижняя проволоки основы оказываются прочно соединенными. Продвигание крючков по проволокам основы вперед производится при запрессовке соломы от удара батана в пространство между прессующими плитами 12.

Движение аппарата для загибания крючков к работа всей машины в целом имеют требуемую последовательность и согласованы применением распределительных шайб на главном валу, имеющих нужные размеры и требуемую установку. Батан, которым производится запрессовка соломы между проволоками основы, представляет собою стержень-линейку длиной по ширине соломитового щита и толщиной по толщине щита (по расстоянию между проволоками основы). Движение батана описано выше. Качающиеся балансы 7 введены для увеличения хода батана при условии небольших размеров кривошипных шайб. При этом не будет получаться большого трения в направляющих батана, так как вертикальные слагающие сил по шатунным тягам будут, невелики. Чтобы успевать производить загрузку солоыы на транспортер, машина должна делать один удар в секунду. При такой скорости вращения машины все механизмы будут работать при каждом обороте четко в требуемой последовательности и вполне надежно.

Предмет изобретения.

1. Станок для изготовления камышитовых и тому подобных плит с запрессовкой материала батаном между двумя основами, лежгицими в параллельных плоскостях и скрепляемыми проволочными крючками, автоматически заготовляемыми станком в процессе его работы, отличающийся применением возвратно поступательно в направляющих 59 станины (фиг. 4) движущихся аппаратов 16, по числу пар основных проволок, для подачи крючковой, проволоки к основам и для загибания концов отрезанных участков проволоки около проволок основ, каждый из каковых аппаратов состоит из части 57, скрепленной с ползушкой, сопряженной рядом шарнирных тяг с кулачком 45 распределительного вЕ1ла 2, и части 57а, отжимающейся от части 57 пружинами 63 (фиг. 4), окружающими пальцы 62, ввинченные в часть 57, и являющиеся направляющими для части 57а и могущей упруго прижиматься к части 57 подпружиненным кулаком 64 с неподвижной осью, каковые пальцы 62 одновременно служат осями фасонных шайб , упруго отводящихся от крючковой проволоки вследствие их соединения с пружинами 63, при чем шайба 60 при нажиме ее выступа упором 65 направляющих парал.елей ползушки служит для загиба верхнего конца отрезка крючковой проволоки около основной проволоки, шайба же 61 предназначена для загиба нижнего конца отрезка проволоки около другой основной проволоки при нажиме отростка шайбы выступом перемещающейся в неподвижных направляющих линейки 55, сопряженной шарнирным тягами 54 с кулаком 50 распределительного вала.

2.При станке по п. 1 применение для каждого аппарата 16 парных фрикционных роликов 14 и неподвижной колодки 15 (фиг. 1) для подачи в аппарат проволоки с катушки 13, ось одного из каковых роликов снабжена храповиком, периодически поворачивающимся собачкой, сидящей свободно на пальце серьги, поворотной около оси ролика от кулачка 39 распределительного вала рычагом 37 и тягой 36.

3.При станке по п. 1 применение ножниц 17 по числу аппаратов, укрепленных к станине ниже колодок 15, служащих для отрезания участков проволоки Для соединительных крючков, поворотное лезвие у каковых ножниц (фиг. 1 и 7) сопряжено с кулаком 50 распределительного вала 2 шарнирными тягами/51-52.

4.При станке по п. 1 применение круглых вращающихся пил 21 с зубьями волнообразного профиля, служащих для подрезания кромок выходящей из станка

плиты.

.Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КРЮЧКОВ, ИМЕЮЩИХ ПРИМЕНЕНИЕ В СОЛОМИТНОМ ПРОИЗВОДСТВЕ | 1930 |

|

SU25579A1 |

| Ручной ткацкий станок | 1930 |

|

SU27347A1 |

| Аппарат для кетлевания на круглых чулочных машинах | 1930 |

|

SU37789A1 |

| Станок для изготовления полотен капеллированных сит | 1932 |

|

SU36930A1 |

| ТКАЦКИЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КОСЫНОК | 1950 |

|

SU90620A1 |

| Ткацкий станок для выработки, например, тканей "Броше" | 1956 |

|

SU111419A1 |

| ПРИСПОСОБЛЕНИЕ К АВТОМАТИЧЕСКОМУ ТКАЦКОМУ | 1966 |

|

SU189765A1 |

| МАШИНА ДЛЯ ВСТАВКИ КРЮЧКОВ И КОЛЬЧИКОВ В САПОЖНЫЕ ЗАГОТОВКИ | 1933 |

|

SU39605A1 |

| Автоматическая линия для изготовления тканых коммутационных плат | 1979 |

|

SU912031A1 |

| Фальцовочный станок для листов | 1930 |

|

SU29160A1 |

Авторы

Даты

1932-03-31—Публикация

1931-06-12—Подача