Известен способ определения амплитуды ультразвуковых колебаний торцовых кромок режущего инструмента с помощью датчиков, в частности пьезоэлектрических, при котором амплитуду смещений колебаний в зоне резания измеряют относительным методом, а именно датчик помещают на свободный торец преобразователя и по его показаниям фиксируют амплитуду смещения торцовых кромок режущего инструмента, что не дает возможности оценить качественно процесс непосредственно в зоне резания.

Отличительным признаком предложенного способа является то, что волновод датчика, работающего в режиме бегущей волны, помещают в отверстие, выполнен1К ое в заготовке, нормально к плоскости поляризации контролируемых колебаний.

Такая конструкция позволяет повысить точность контроля благодаря непосредственному измерению комплексных ультразвуковых колебаний в зоне резания, определению их формы и направления.

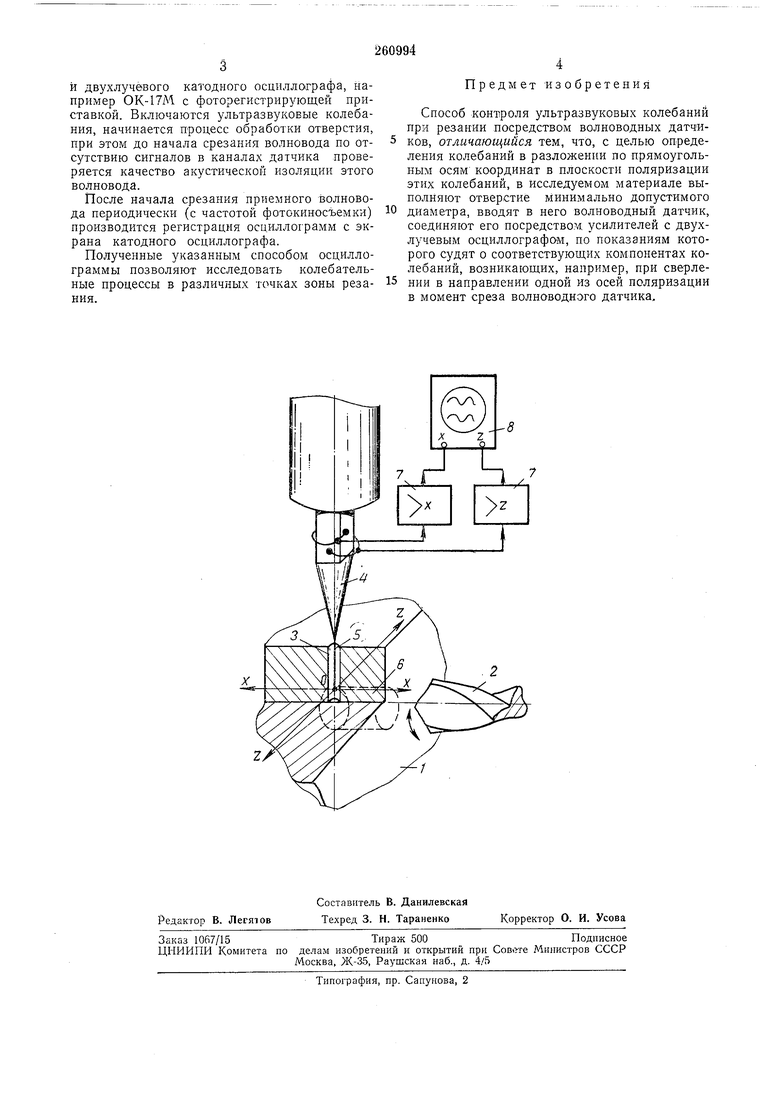

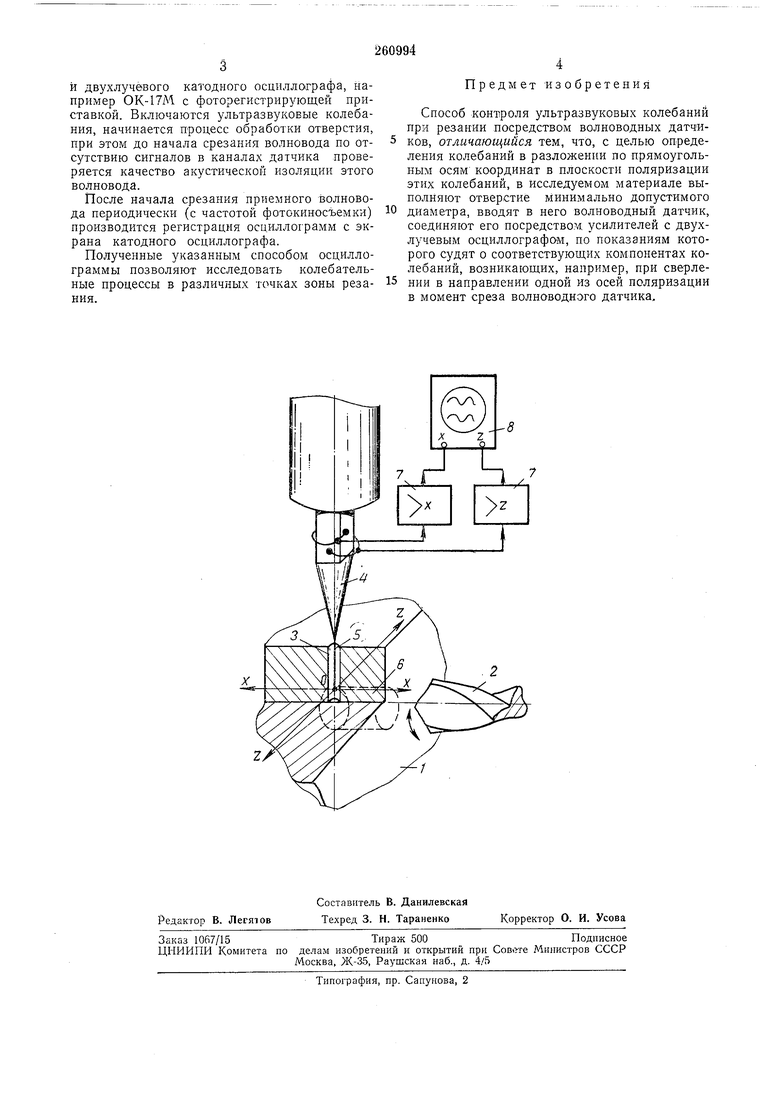

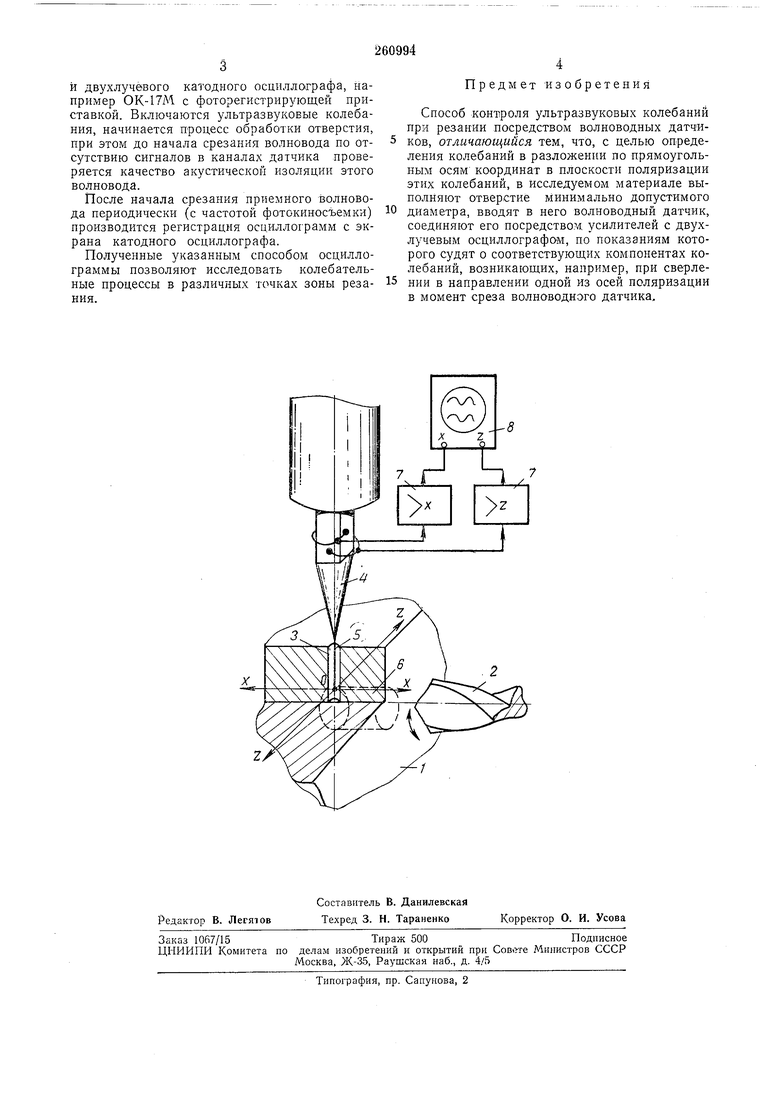

На чертеже представлена схема реализации предлагаемого способа, где / - обрабатываемая заготовка; 2 - режущий инструмент (нацримед, сверло); 3 - канал, проникающий в зону материала, удаляемого в процессе обработки; 4 - волноводный датчик комплексных колебаний; 5 - приемный срезаемый волновод

датчика 4; 6 - зона материала, удаляемого в процессе обработки; 7 - усилители каналов датчика; 8 - двухлучевой катодный осциллограф.

Предлагаемый способ контроля ультразвуковых колебаний в зоне резания заключается в следующем.

В обрабатываемом материале (заготовке) выполняется канал, проникающий в зону материала, удаляемого в процессе обработки резанием. Канал выполняется минимально искажающим целостность обрабатываемого материала. Направление канала определяется иормально плоскости (XOZ) поляризации колебаний из исследуемой точки зоны резания О, например при сверлении. Это направление совпадает с нормалью к оси обрабатываемого отверстия. Приемный срезаемый волновод датчика комплексных колебаний покрывается звукопоглощающим материалом, например стекловолокном, и вводится в канал концентрично ему. Датчик поворачивается вокруг своей оси до тех пор пока плоскости цсляризации его чувствительных элементов не совместятся с плоскостями поляризации контролируемых колебаний. В этом положении датчик фиксируется относительно узла крепления заготовки. Затем датчик подключается к измерительной и двухлучевого катодного осциллографа, например ОК-17М с фоторегистрирующей приставкой. Включаются ультразвуковые колебания, начинается процесс обработки отверстия, при этом до начала срезания волновода по отсутствию сигналов в каналах датчика проверяется качество акустической изоляции этого волновода. После начала срезания приемного волновода периодически (с частотой фотокиносъемки) производится регистрация осциллограмм с экрана катодного осциллографа. Полученные указанным способом осциллограммы позволяют исследовать колебательные процессы в различных точках зоны резания. Предмет изобретения Способ конт1роля ультразвуковых колебаний при резании посредством волноводных датчиков, отличающийся тем, что, с целью определения колебаний в разложении по прямоугольным осям координат в плоскости поляризации этих колебаний, в исследуемом материале выполняют отверстие минимально допустимого диаметра, вводят в него волноводный датчик, соединяют его посредством усилителей с двухлучевым осциллографом, по показаниям которого судят о соответствующих компонентах колебаний, возникающих, например, при сверлении в направлении одной из осей поляризации в момент среза волноводного датчика.

Даты

1970-01-01—Публикация