Изобретение относится к измерительной технике и может быть использовано для измерения обрабатываемых отверстий.

Известен способ определения погрещностей формы и размеров отверстий в процессе сверления, при котором в обрабатываемое отверстие вводят индикаторный нутромер и по мере движения сверла фиксируют значение погрешностей ПОЭтот способ сложен в осуществлении и недостаточно точен, так как на результаты измерений влияют температурные деформации обрабатываемой заготовки, вибрации, частицы стружки и пыли. Способ непригоден для измерений в непосредственной близости от режущих лезвий.

Известен также способ определения погрешностей формы и размеров отверстий в процессе сверления пугем качественной оценки по. пропорциональным им параметрам, заключающийся в том, что измеряют давление жидкости в зазоре между поверхностями обрабатываемого отверстия и инструмента, по изменениям которого определяют погрешности обработки. В качестве жидкости может применяться охлаждающая, подаваемая по каналам в теле инструмента. Поэтому данный способ достаточно прост в

10 осуществлении .

Его недостатки состоят в том, что на результаты измерений влияют длина сверления и условия стружкообразова15ния, которые изменяют давление жидкости, . продольный изгиб сверла и его колебания, которые резко меняют величину зазора между сверлом и отвер- стием. Способ непригоден для измерения

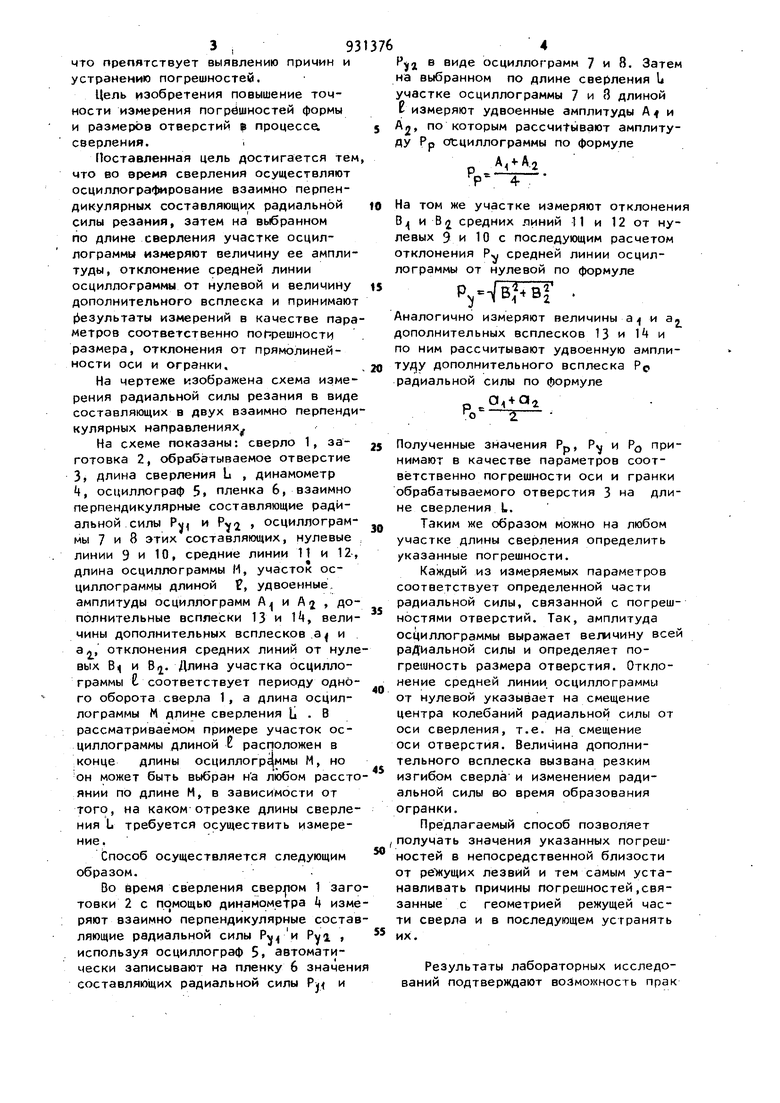

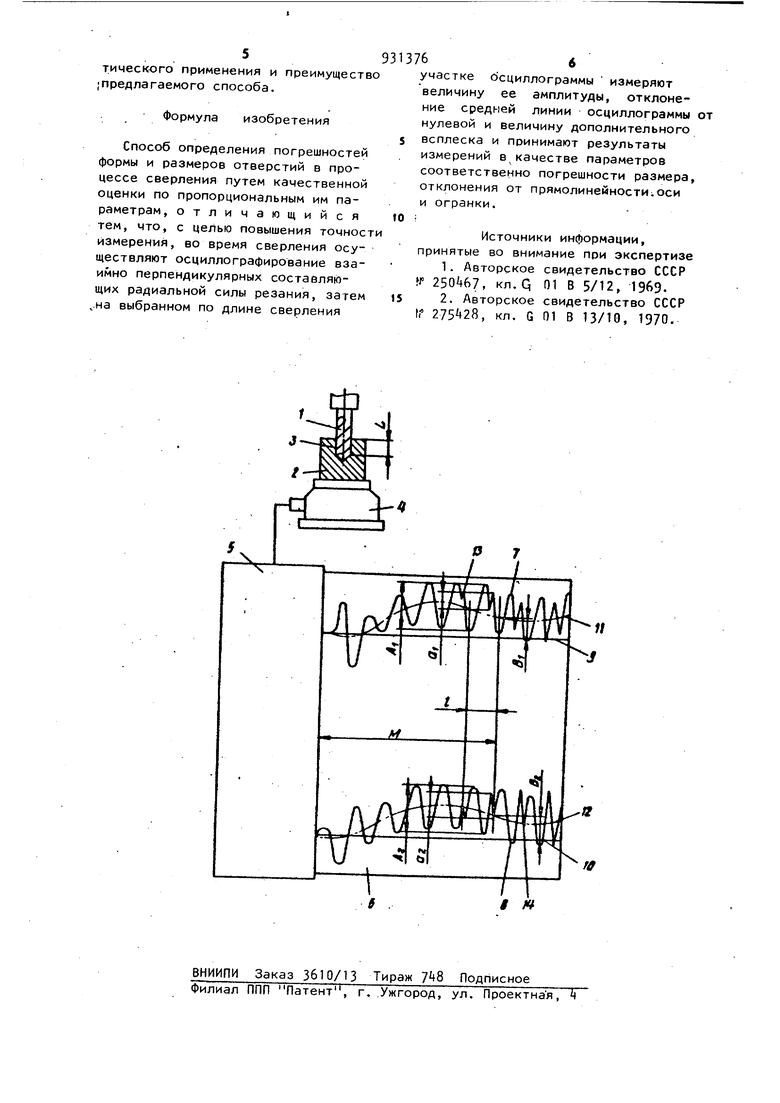

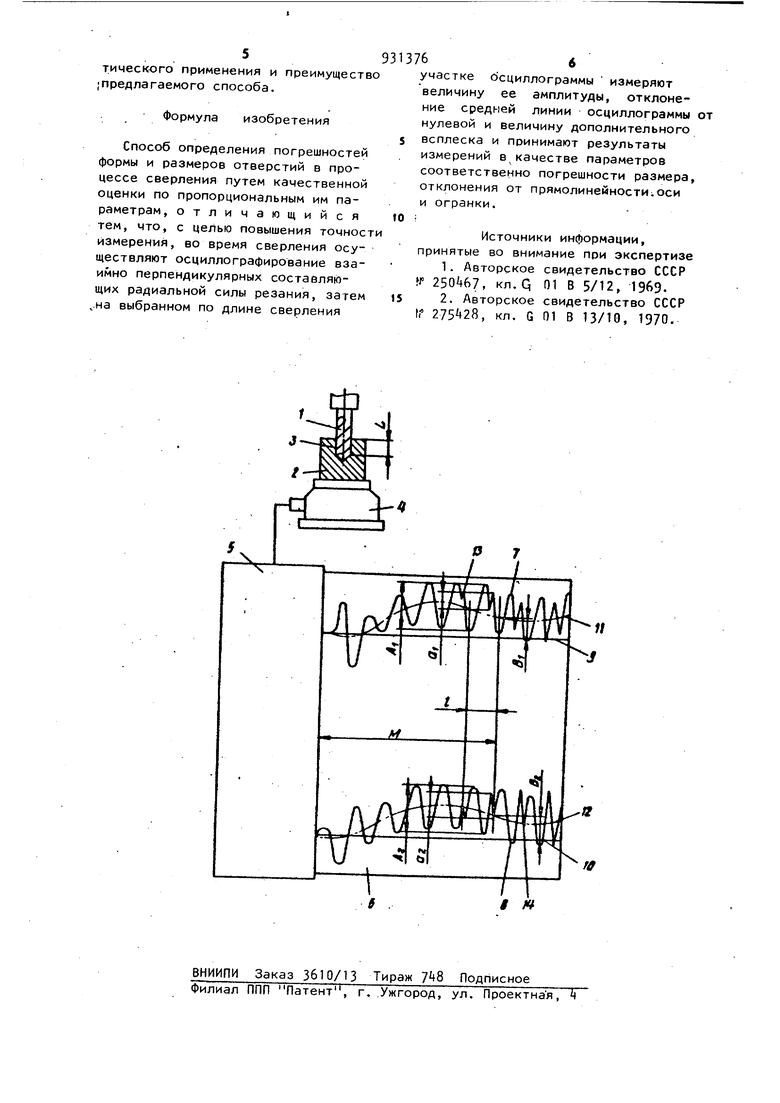

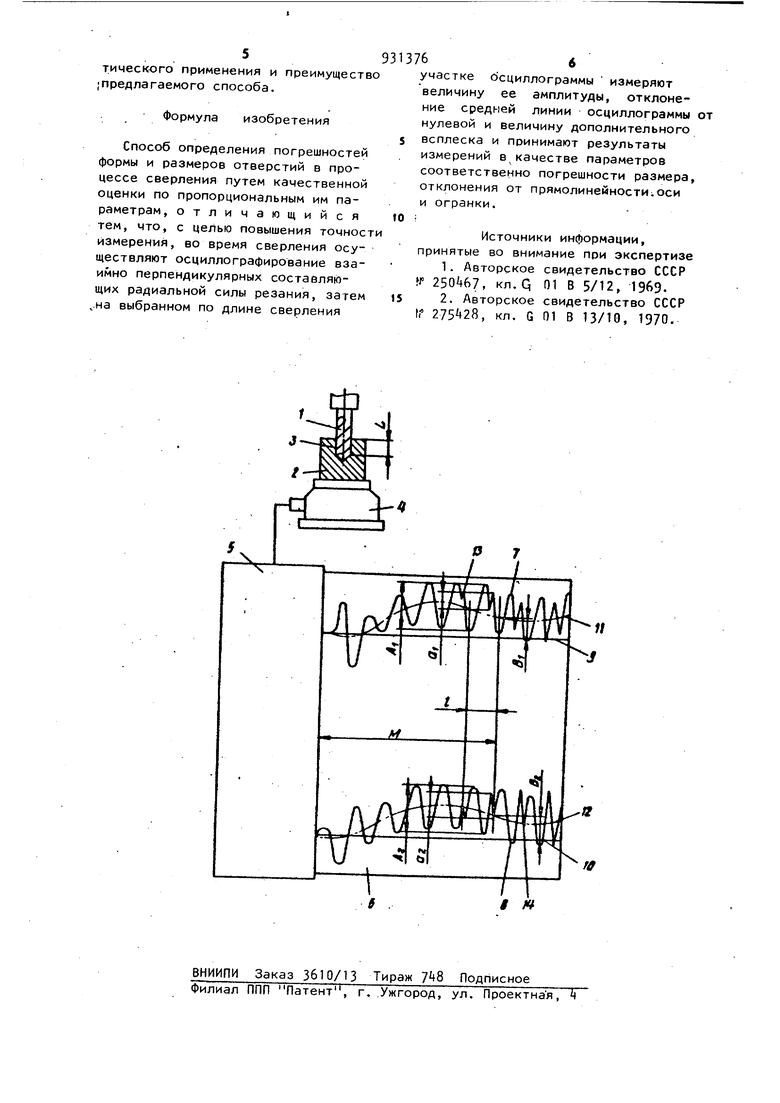

20 погрешностей в непосредственной близости от режущих лезвий, а измерения на других участках отверстий неточны из-за зачищающего действия ленточек. 3 ,9 что препятствует выявлению причин и устранению погрешносте13. Цель изобретения повышение точности измерения погрешностей формы и размеров отверстий в процесса сверления. Поставленная цель достигается тем что во время сверления осуществляют осциллографирование взаимно перпендикулярных составляющих радиальной силы резания, затем на выбранном по длине сверления участке осциллограммы измеряют величину ее амплитуды, отклонение средней линии осциллограммы от нулевой и величину дополнительного всплеска и принимают (5езультаты измерений в качестве пара метров соответственно по| решности размера, отклонения от прямолинейности оси и огранки. На чертеже изображена схема измерения радиальной силы резания в виде составляющих а двух взаимно перпенди кулярных направлениях На схеме показаны: сверло 1, заготовка 2, обрабатываемое отверстие 3 длина сверления L , динамометр , осциллограф 5 пленка 6, взаимно перпендикулярные составляющие радиальной силы Р, и осциллограммы 7 и 8 этих составляющих, нулевые линии 9 и 10, средние линии 11 и 12 длина осциллограммы М, участок осциллограммы длиной Р, удвоенные, амплитуды осциллограмм А и А , до полнительные всплески 13 и И, вели чины дополнительных всплесков а и а , отклонения средних линий от нул вых В,( и 8,21. Длина участка осциллограммы 2. соответствует периоду одно го оборота сверла 1, а длина осциллограммы М длине сверления Li В рассматриваемом примере участок осциллограммы длиной t расположен в конце длины осциллограммы М, но он может быть выбран на любом расст янии по длине М, в зависимости от того, на каком отрезке длины сверле ния L требуется осуществить измерение. Способ осуществляется следующим образом. Во время сверления сверлом 1 заг товки 2 с помощью динамометра k изм ряют взаимно перпендикулярные соста ляющие радиальной силы и Руа используя осциллограф 5, автоматически записывают на пленку 6 значен составляющих радиальной силы Pj и Pj2 в виде осциллограмм 7 и 8. Затем на выбранном по длине сверления Ь участке осциллограммы 7 и 8 длиной В измеряют удвоенные амплитуды А и Aj, по которым рассчитывают амплитуду Рр осциллограммы по формуле На том же участке измеряют отклонения В и В средних линий 11 и 12 от нулевых 9 и 10 с последующим расчетом отклонения Р средней линии осциллограммы от нулевой по формуле p,-{B|TiY . Аналогично измеряют величины а и а дополнительных всплесков 13 и It и по ним рассчитывают удвоенную амплиту/а|у дополнительного всплеска Рр радиальной силы по формуле 0,40 ° 2 Полученные значения Рр, Р« и Р принимают в качестве параметров соответственно погрешности оси и гранки обрабатываемого отверстия 3 на длине сверления I.. Таким же образом можно на любом участке длины сверления определить указанные погрешности. Каждый из измеряемых параметров соответствует определенной части радиальной силы, связанной с погрешностями отверстий. Так, амплитуда осциллограммы выражает величину всей радиальной силы и определяет погрешность размера отверстия. Отклонение средней линии, осциллограммы от нулевой указывает на смещение центра колебаний радиальной силы от оси сверления, т.е. на смещение оси отверстия. Величина дополнительного всплеска вызвана резким изгибом сверла и изменением радиальной силы во время образования огранки. Предлагаемый способ позволяет получать значения указанных погрешностей в непосредственной близости от режущих лезвий и тем самым устанавливать причины погрешностей,связанные с геометрией режущей части сверла и в последующем устранять их. Результаты лабораторных исследований подтверждают возможность прак

тического применения и преимущество ;предлагаемого способа.

Формула изобретения

Способ определения погрешностей формы и размеров отверстий в процессе сверления путем качественной оценки по пропорциональным им параметрам, отличающийся тем, что, с целью повышения точност измерения, во время сверления осуществляют осциллографирование взаимно перпендикулярных составляющих радиальной силы резания, затем ,.на выбранном по длине сверления

участке осциллограммы измеряют величину ее амплитуды, отклонение средней линии осциллограммы от нулевой и величину дополнительного всплеска и принимают результаты измерений в качестве параметров соответственно погрешности размера, отклонения от прямолинейности;оси и огранки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР ff 250|67, кл.а 01 В 5/12, 1969.

2.Авторское свидетельство СССР t. , кл. G 01 В 13/10, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для комплексного исследования силовых и скоростных зависимостей при сверлении сквозных отверстий | 1987 |

|

SU1502226A1 |

| Устройство для измерения удельной термо э.д.с. на режущих кромках инструмента | 1977 |

|

SU686826A1 |

| СВЕРЛО С МНОГОГРАННОЙ РЕЖУЩЕЙ ПЛАСТИНОЙ | 1994 |

|

RU2129479C1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

RU2090315C1 |

| Способ базирования борштанги | 1990 |

|

SU1818176A1 |

| СПОСОБ ОБРАЗОВАНИЯ ЗАХОДНОГО ОТВЕРСТИЯ | 2001 |

|

RU2196664C1 |

| Способ определения длины участка касания ленточками концевого инструмента обрабатываемой поверхности отверстия | 1988 |

|

SU1569081A1 |

| Способ обработки отверстий | 1985 |

|

SU1323248A1 |

| Устройство для измерения смещений горных пород | 1986 |

|

SU1323712A1 |

| Устройство для глубокого сверления ОТВЕРСТий МАлОгО диАМЕТРА | 1979 |

|

SU818766A1 |

Авторы

Даты

1982-05-30—Публикация

1979-01-09—Подача