Известны маслосборники для компрессорных установок и двигателей внутреннего сгорания, содержащие кожух и расположенный в нем корпус маслоотделителя, оборудованный секциями фильтрующих элементов и следующими за ними гладкими и гофрированными сетками, имеющими различные живые сечения. Такие маслосборники не позволяют обеспечить достаточно полную сепарацию масла из газообразного потока при минимальном ему сопротивлении.

Предлагаемый маслосборник устраняет этот недостаток. Достигается это тем, что сетки установлены последовательно в порядке неоднократного возрастания и убывания их живых сечений.

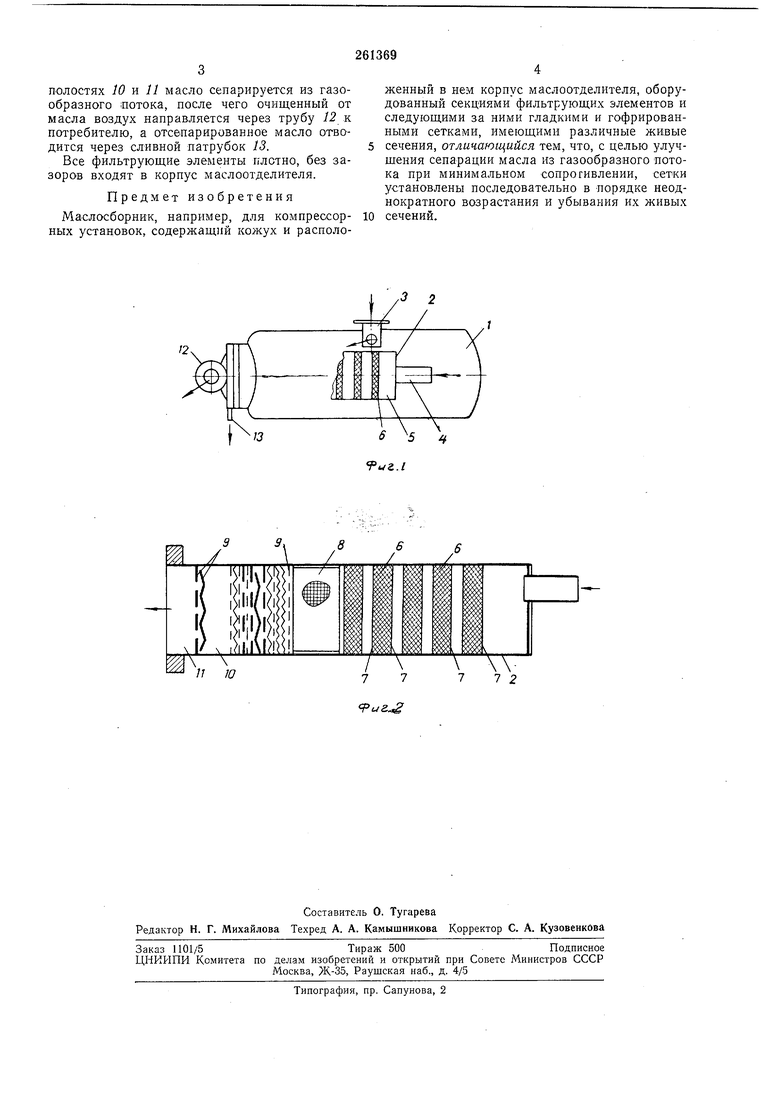

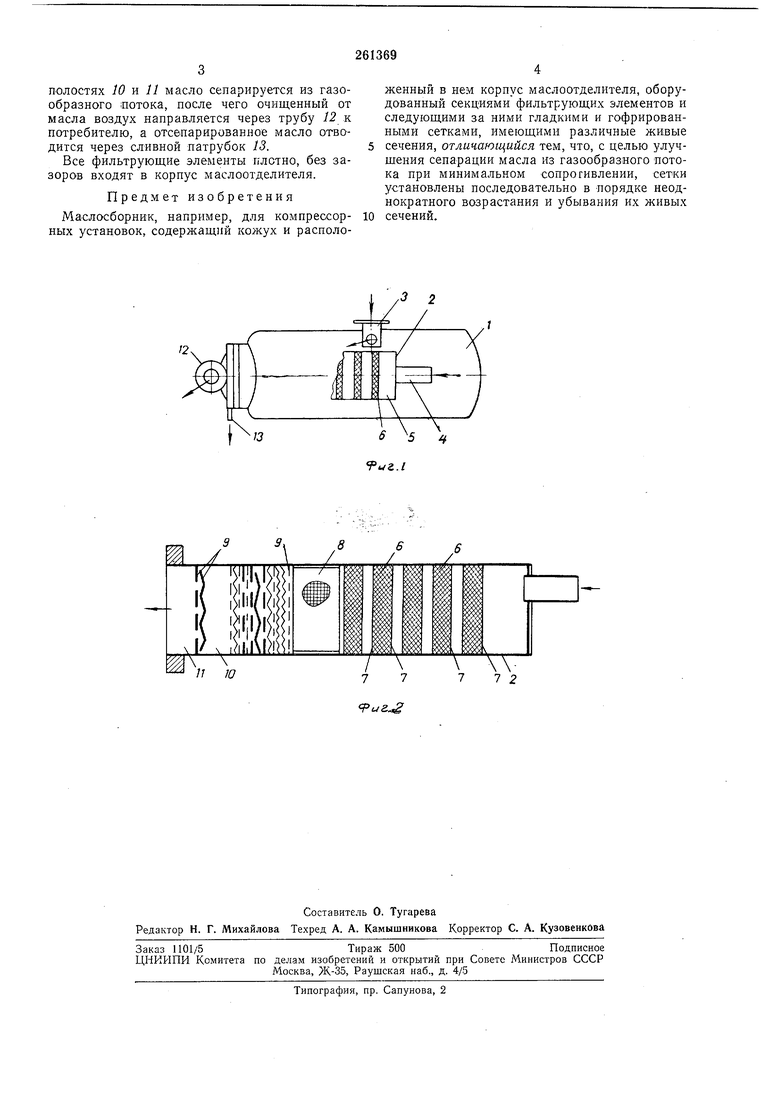

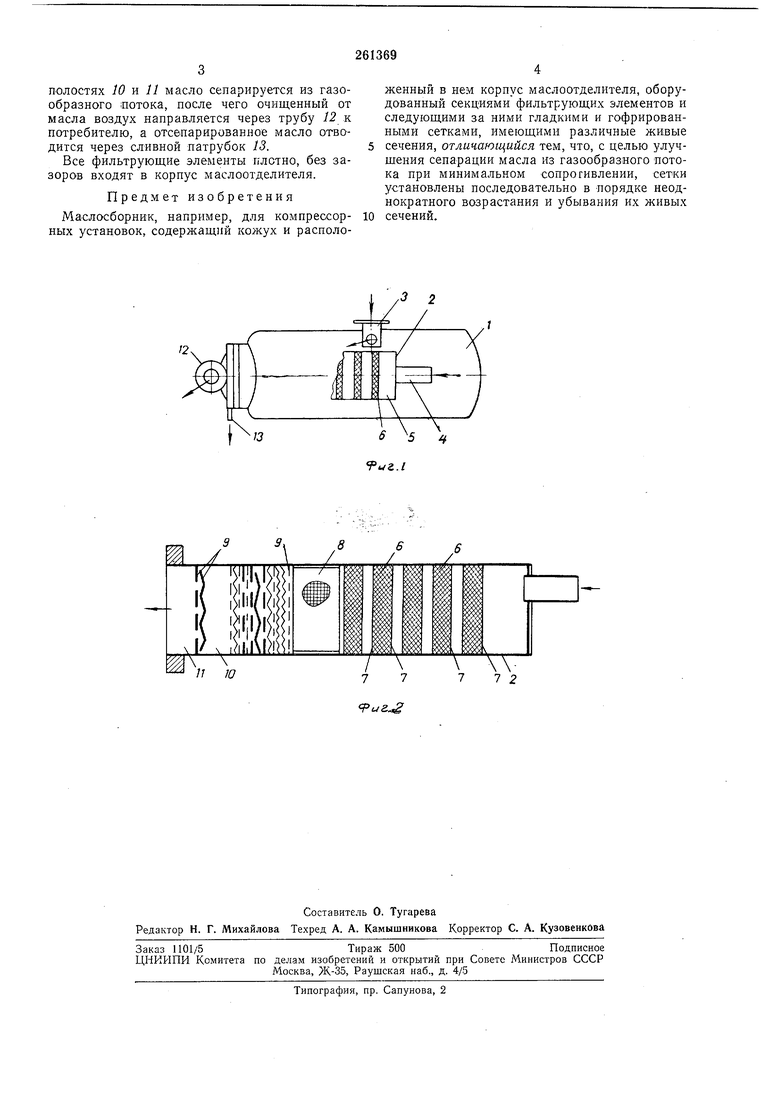

На фиг. 1 изображен описываемый маслосборник; на фиг. 2 - маслоотделитель в продольном разрезе.

В кожухе / маслосборника, являющегося одновременно и воздухосборником, расположен цилиндрический корпус 2 маслоотделителя. Масло-воздушная смесь от компрессора поступает в кожух маслосборника через впускное устройство 3, в котором ноток изменяет свое направление на 90° и движется по спирали между кожухом 1 и корпусом маслоотделителя, где и происходит сепарация основного количества масла из масло-воздущной смеси.

Далее смесь через входной патрубок 4 попадает в корпус 2, расширяется в полости 5, где дополнительно происходит сепарация масла из смеси. Поток проходит через фильтрующие пакеты 6, расположенные с интервалами между перфорированными дисками 7 и выполненные из волокнистого материала, например Из шерсти ИЛИ стекловолокна. Число пакетов 6 и плотность волокнистого материала выбираются в зависимости от параметров масло-воздушной смеси, входящей в корпус маслоотделителя, т. е. в зависимости от сорта масла, его физико-химических свойств и дисперсности масла в потоке.

При прохождении потока через фпльтрующие пакеты масляный туман агломерируется в масляные капли. Затем масло-воздущный поток направляется в фильтрующий элемент 8, представляющий собой свернутую в рулон

гладкую сетку или пакет из металлической стружки или синтетического волокна. В элементе 8 происходит дальнейшее укрупнение масляных капель и усреднение их размеров. Далее поток проходит через гладкие и гофрированные сетки 9, имеющие различные живые сечения и установленные последовательно в порядке неоднократного возрастания и убывания их живых сечений. Сетки 9 разделены полостью 10 на две группы. На поверхностях сеполостях 10 и 11 масло сепарируется из газообразного потока, после чего очищенный от масла воздух направляется через трубу 12 к потребителю, а отсепарированное масло отводится через сливной патрубок 5.

Все фильтрующие элементы плотно, без зазоров входят в корпус маслоотделителя.

Предмет изобретения

Маслосборник, например, для компрессорных установок, содержащий кожух и расположенный в нем корпус маслоотделителя, оборудованный секциями фильтрующих элементов и следующими за ними гладкими и гофрированными сетками, имеющими различные живые сечения, отличающийся тем, что, с целью улучщения сепарации масла из газообразного потока при минимальном сопротивлении, сетки установлены последовательно в порядке неоднократного возрастания и убывания их живых сечений.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛООТДЕЛИТЕЛЬ ДЛЯ РАБОТАЮЩИХ НА ГАЗОВОМ ТОПЛИВЕ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2442012C2 |

| Маслоотделитель | 1984 |

|

SU1170238A1 |

| Маслоотделитель | 1985 |

|

SU1268907A1 |

| Маслоотделитель | 1989 |

|

SU1636023A1 |

| Маслоотделитель | 1982 |

|

SU1043437A1 |

| Горизонтальный роторный компрессорный агрегат | 1987 |

|

SU1522002A1 |

| СЕКЦИОННЫЙ МАСЛООТДЕЛИТЕЛЬ ДЛЯ ХОЛОДИЛЬНЫХ ВИНТОВЫХ МАСЛОЗАПОЛНЕННЫХ КОМПРЕССОРОВ | 1999 |

|

RU2159905C1 |

| Винтовой холодильно-компрессорный агрегат | 1976 |

|

SU580353A1 |

| Маслоотделитель | 1989 |

|

SU1714308A1 |

| ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2018 |

|

RU2694559C1 |

3 2

Авторы

Даты

1970-01-01—Публикация