1

12 11

18

19

| название | год | авторы | номер документа |

|---|---|---|---|

| Маслоотделитель | 1990 |

|

SU1721296A1 |

| КОМПРЕССОРНЫЙ АГРЕГАТ | 2010 |

|

RU2441176C1 |

| ДРОБИЛКА КОРМОВ | 1991 |

|

RU2027343C1 |

| Сепаратор (его варианты) | 1981 |

|

SU1000074A1 |

| Маслоотделитель | 1983 |

|

SU1337625A1 |

| РОТАЦИОННО-ПЛАСТИНЧАТЫЙ КОМПРЕССОР | 2000 |

|

RU2202713C2 |

| Маслоотделитель | 1981 |

|

SU952292A1 |

| Маслоотделитель | 1986 |

|

SU1451496A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ДВУХФАЗНОГО ПОТОКА | 2008 |

|

RU2372146C1 |

| Маслоотделитель | 1989 |

|

SU1703834A1 |

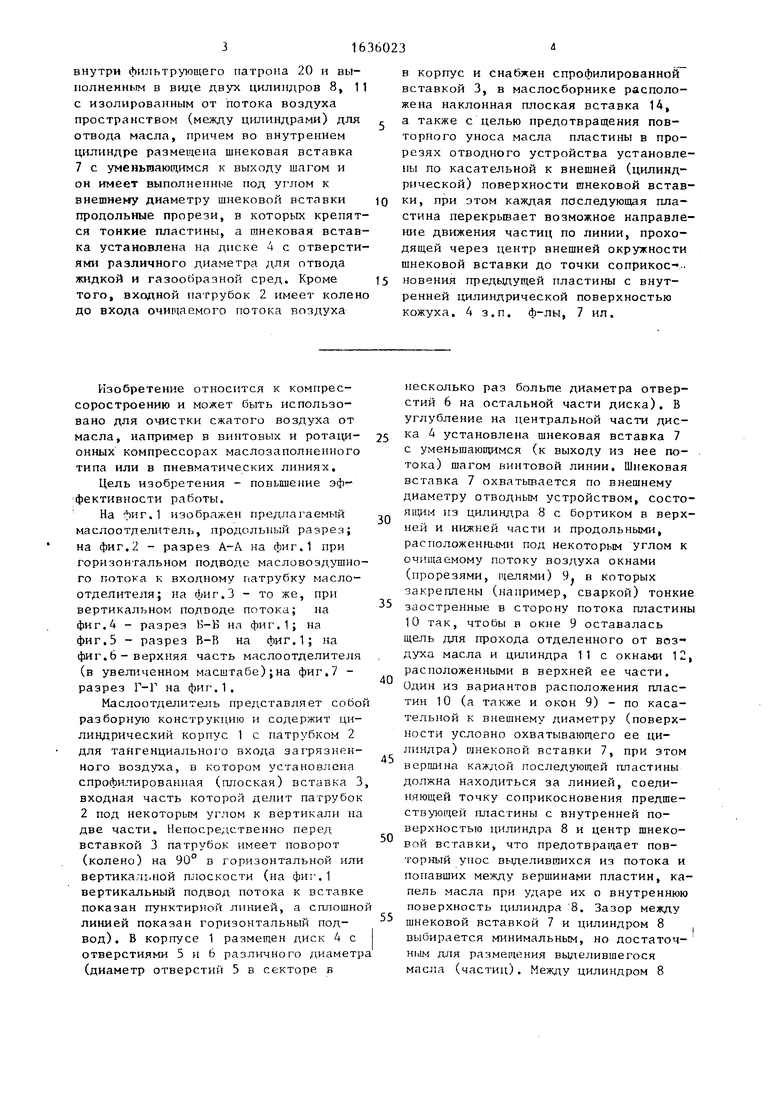

Изобретение относится к компрес- соростроению, может быть использовано для очистки сжатого воздуха от масла, например, в винтовых и ротационных компрессорах маслозаполненно- го типа или в пневматических линиях, и позволяет повысить эффективность в работе. Маслоотделитель снабжен отводным устройством, расположенным

(Л

оо с&

ю

00

внутри фильтрующего патрона 20 и выполненным в виде двух цилиндров 8, 11 с изолированным от потока воздуха пространством (между цилиндрами) для отвода масла, причем во внутреннем цилиндре размещена шнековая вставка 7 с уменьшающимся к выходу шагом и он имеет выполненные под углом к внешнему диаметру шнековой вставки продольные прорези, в которых крепятся тонкие пластины, а шнековая вставка установлена на диске 4 с отверстиями различного диаметра для отвода жидкой и газообразной сред. Кроме того, входной патрубок 2 имеет колено до входа очищаемого потока воздуха

Изобретение относится к компрес- соростроению и может быть использовано для очистки сжатого воздуха от масла, например в винтовых и ротационных компрессорах маслозаполненного типа или в пневматических линиях.

Цель изобретения - повышение эф фективности работы.

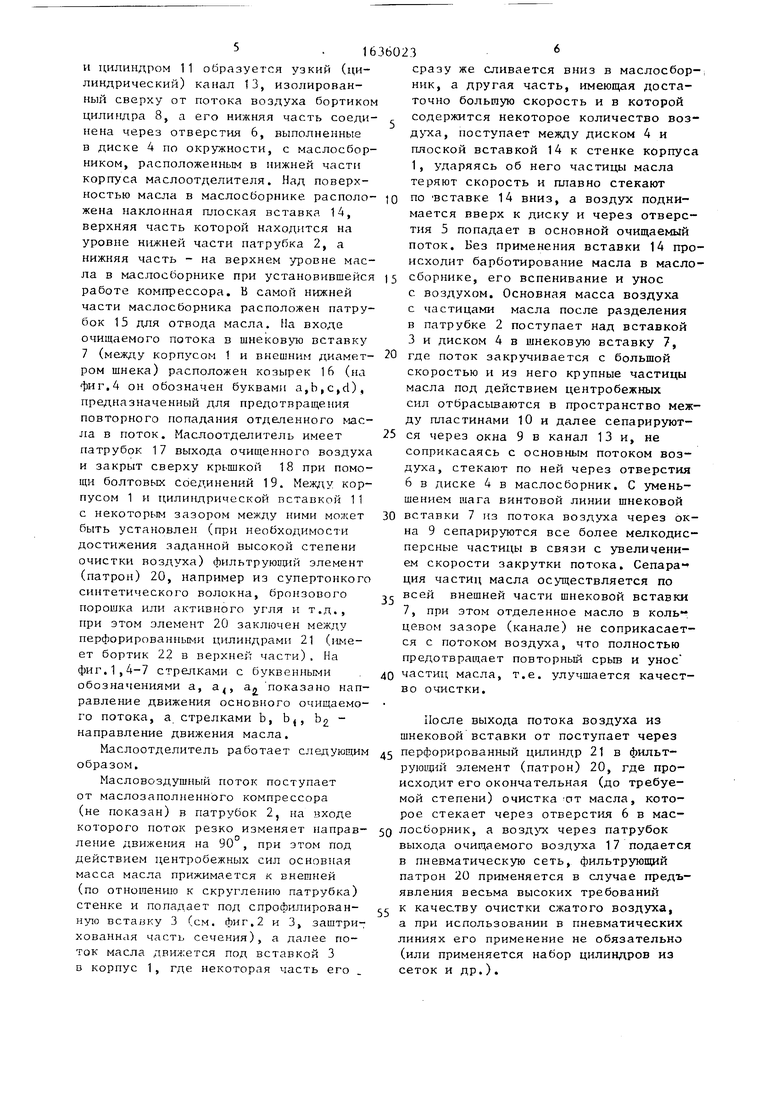

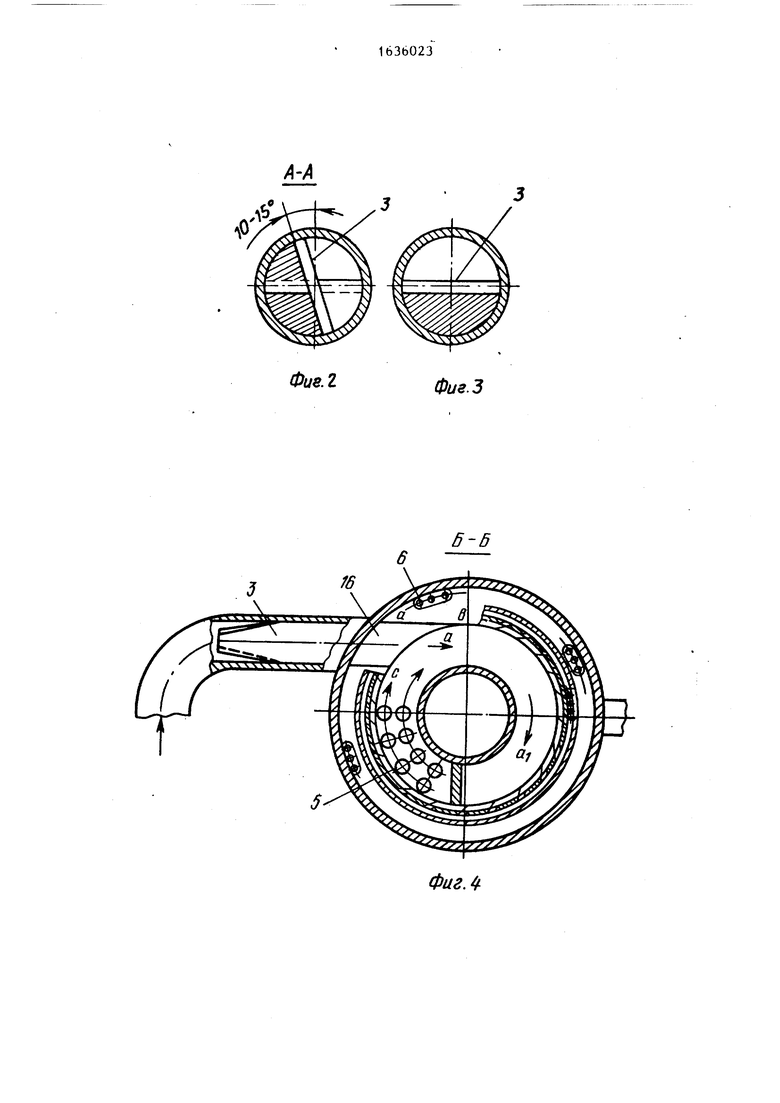

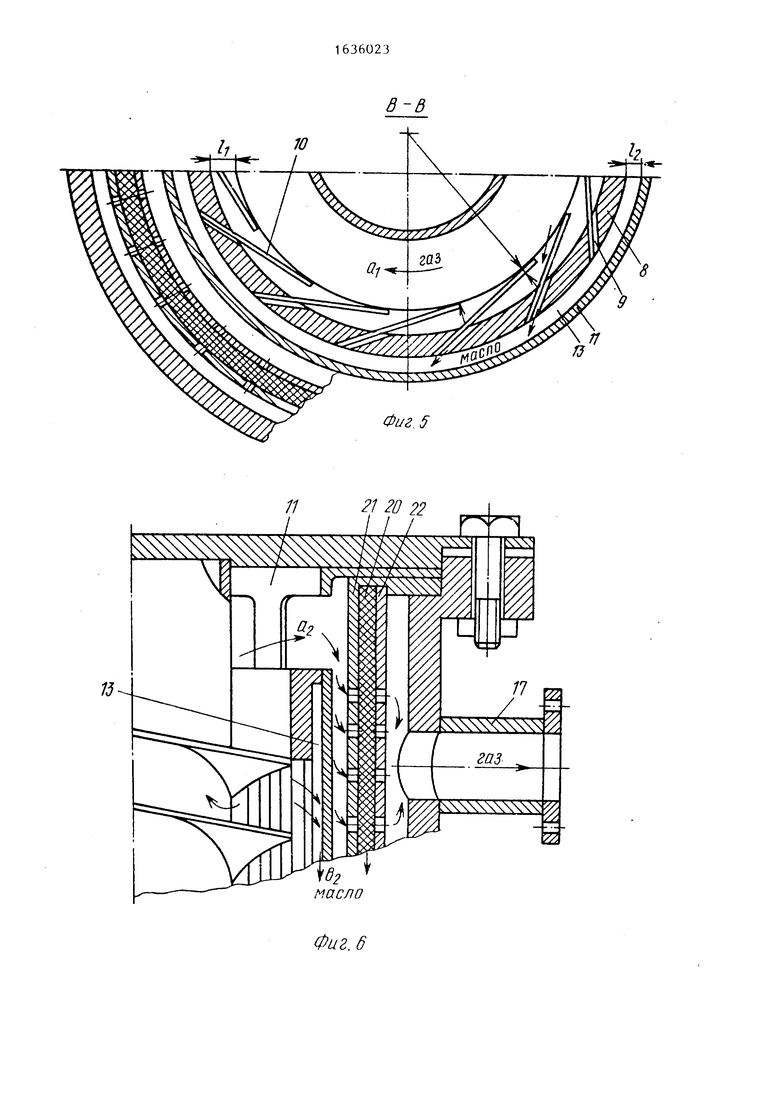

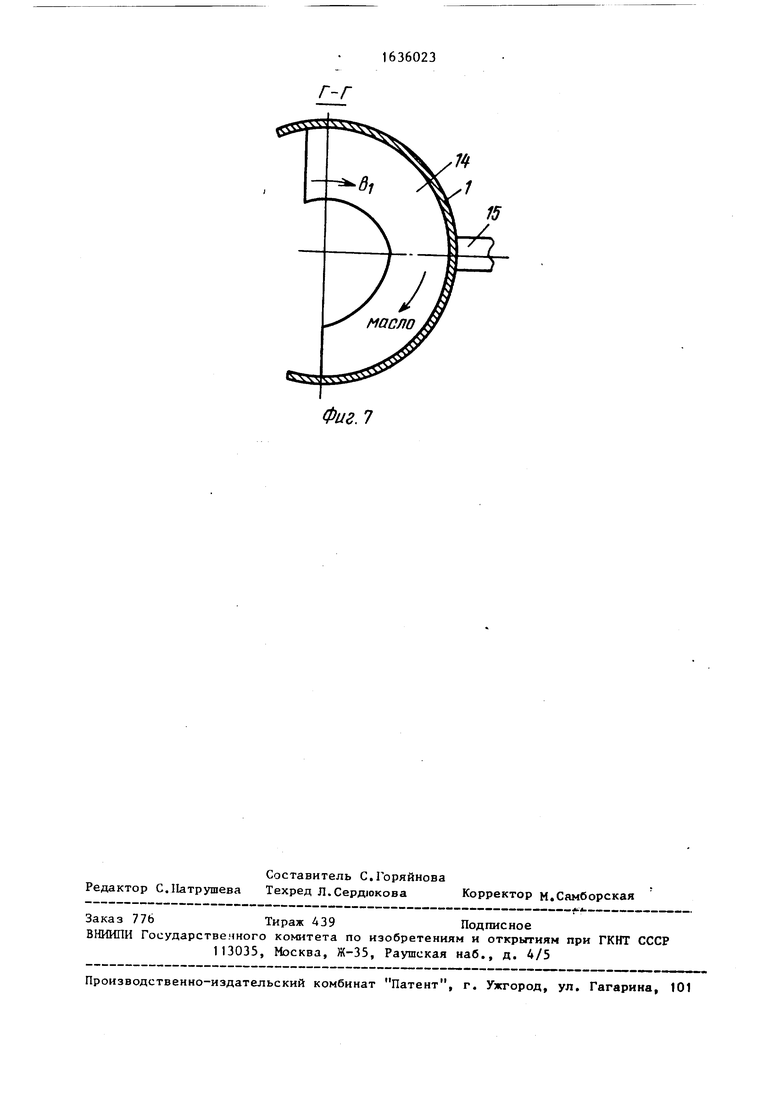

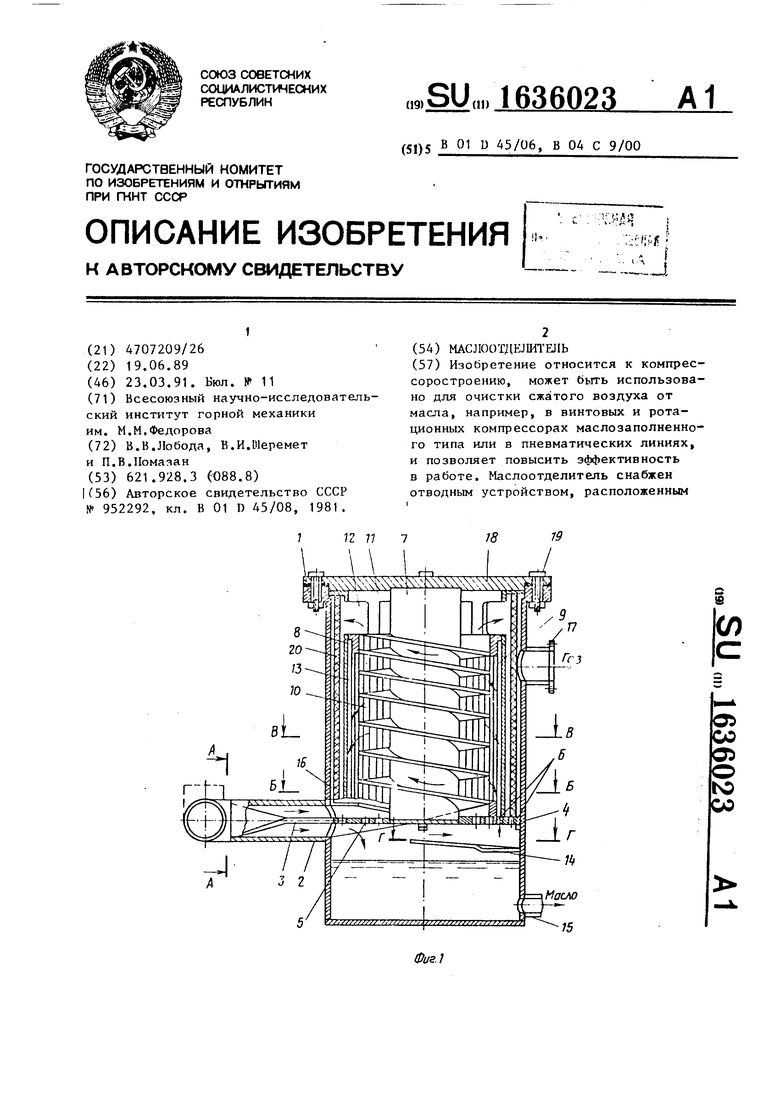

На .1 изображен предлагаемый маслоотделитель, продольный разрез; на фиг.2 - разрез А-А на фиг.1 при горизонтальном подводе масловоэдушно- го потока к входному патрубку маслоотделителя; на фиг.З - то же, при вертикальном подводе потока; на фиг. 4 - разрез В-Б на фиг.1; на фиг.З - разрез В-В на фиг.1; на фиг.6 - верхняя часть маслоотделителя (в увеличенном масштабе);на фиг.7 - разрез Г-Г на фиг.1.

Маслоотделитель представляет собой разборную конструкцию и содержит цилиндрический корпус. 1 с патрубком 2 для тангенциального входа загрязненного воздуха, в котором установлена спрофилированная (плоская) вставка 3 входная часть которой делит патрубок 2 под некоторым углом к вертикали на две части. Непосредственно перед вставкой 3 патрубок имеет поворот (колено) на 90° в горизонтальной или вертикальной плоскости (на фиг.1 вертикальный подвод потока к вставке показан пунктирной линией, а сплошно линией показан горизонтальный подвод). В корпусе 1 размещен диск 4 с отверстиями 5 и 6 различного диаметр (диаметр отверстий 5 в секторе в

5

в корпус и снабжен спрофилированной вставкой 3, в маслосборнике расположена наклонная плоская вставка 14, а также с целью предотвращения повторного уноса масла пластины в прорезях отводного устройства установлены по касательной к внешней (цилиндрической) поверхности шнековой вставки, при этом каждая последующая пластина перекрывает возможное направление движения частиц по линии, проходящей через центр внешней окружности шнековой вставки до точки соприкос-.. новения предыдущей пластины с внутренней цилиндрической поверхностью кожуха. 4 з.п. ф-лы, 7 ил.

5

0

5

0

5

0

5

несколько раз больше диаметра отверстий 6 на остальной части диска). В углубление на центральной части диска 4 установлена шнековая вставка 7 с уменьшающимся (к выходу из нее потока) шагом винтовой линии. Шнековая вставка 7 охватывается по внешнему диаметру отводным устройством, состоящим из цилиндра 8 с бортиком в верхней и нижней части и продольными, расположенными под некоторым углом к очищаемому потоку воздуха окнами (прорезями, щелями) 9. в которых закреплены (например, сваркой) тонкие заостренные в сторону потока пластины 10 так, чтобы в окне 9 оставалась щель для прохода отделенного от воздуха масла и цилиндра 11 с окнами 12, расположенными в верхней ее части. Один из вариантов расположения пластин 10 (а также и окон 9) - по касательной к внешнему диаметру (поверхности условно охватывающего ее цилиндра) шнековой вставки 7, при этом вершина каждой последующей пластины должна находиться за линией, соединяющей точку соприкосновения предшествующей пластины с внутренней поверхностью цилиндра 8 и центр шнековой вставки, что предотвращает повторный унос выделившихся из потока и попавших между вершинами пластин, капель масла при ударе их о внутреннюю поверхность цилиндра 8. Зазор между шнековой вставкой 7 и цилиндром 8 выбирается минимальным, но достаточным для размещения выделившегося масла (частиц). Между цилиндром 8

и цилиндром 11 образуется узкий (цилиндрический) канал 13, изолированный сверху от потока воздуха бортиком цилиндра 8, а его нижняя часть соеди- , нена через отверстия 6, выполненные в диске 4 по окружности, с маслосборсразу же сливается вниз в маслосборник, а другая часть, имеющая достаточно большую скорость и в которой содержится некоторое количество воздуха, поступает между диском 4 и плоской вставкой 14 к стенке корпуса 1, ударяясь об него частицы масла теряют скорость и плавно стекают ностью масла в маслосборнике располо- ю по вставке 14 вниз, а воздух подниником, расположенным в нижней части корпуса маслоотделителя. Над поверхжена наклонная плоская вставка 14, верхняя часть которой находится на уровне нижней части патрубка 2, а нижняя часть - на верхнем уровне масла в маслосборнике при установившейся работе компрессора. В самой нижней части маслосборника расположен патрубок 15 для отвода масла. На входе очищаемого потока в шнековую вставку 7 (между корпусом 1 и внешним диаметром шнека) расположен козырек 16 (на фиг.4 он обозначен буквами a,b,c,d), предназначенный для предотвращения повторного попадания отделенного масла в поток. Маслоотделитель имеет патрубок 17 выхода очищенного воздуха и закрыт сверху крышкой 18 при помощи болтовых соединений 19. Между корпусом 1 и цилиндрической вставкой 1 1 с некоторым зазором между ними может быть установлен (при необходимости достижения заданной высокой степени очистки воздуха) фильтрующий элемент (патрон) 20, например из супертонкого синтетического волокна, бронзового порошка или активного угля и т.д., при этом элемент 20 заключен между перфорированными цилиндрами 21 (имеет бортик 22 в верхней части), На фиг.1,4-7 стрелками с буквенными обозначениями а.

а,

показано напI, а. , АЈ

равление движения основного очищаемого потока, а стрелками b, bt, Ь2 - направление движения масла.

мается вверх к диску и через отверстия 5 попадает в основной очищаемый поток. Без применения вставки 14 происходит барботирование масла в масло15 сборнике, его вспенивание и унос с воздухом. Основная масса воздуха с частицами масла после разделения в патрубке 2 поступает над вставкой 3 и диском 4 в шнековую вставку 7,

20 где поток закручивается с большой скоростью и из него крупные частицы масла под действием центробежных сил отбрасываются в пространство между пластинами 10 и далее сепарируют-

25 ся через окна 9 в канал 13 и, не

соприкасаясь с основным потоком воздуха, стекают по ней через отверстия 6 в диске 4 в маслосборник. С уменьшением шага винтовой линии шнековой

30 вставки 7 из потока воздуха через окна 9 сепарируются все более мелкодисперсные частицы в связи с увеличением скорости закрутки потока. Сепара ция частиц масла осуществляется по

5 всей внешней части шнековой вставки 7, при этом отделенное масло в кольцевом зазоре (канале) не соприкасается с потоком воздуха, что полностью предотвращает повторный срыв и унос

40 частиц масла, т.е. улучшается качество очистки.

После выхода потока воздуха из шнековой вставки от поступает через Маслоотделитель работает следующим 45 перфорированный цилиндр 21 в фильт- образом.рующий элемент (патрон) 20, где проМасловоздушный поток поступает исходит его окончательная (до требуе- от маслозаполненного компрессора мой степени) очистка От масла, кото- (не показан) в патрубок 2, на входе рое стекает через отверстия 6 в мас- которого поток резко изменяет направ- 50 лосборник, а воздух через патрубок

выхода очищаемого воздуха 17 подается в пневматическую сеть, фильтрующий патрон 20 применяется в случае предъявления весьма высоких требований сг к качеству очистки сжатого воздуха, а при использовании в пневматических

ление движения на 90 , при этом под действием центробежных сил основная масса масла прижимается к внешней (по отношению к скруглению патрубка) стенке и попадает под спрофилированную вста«ку 3 (см. фиг.2 и 3, заштрихованная часть сечения), а далее поток масла движется под вставкой 3 в корпус 1, где некоторая часть его

линиях его применение не обязательно (или применяется набор цилиндров из сеток и др.).

сразу же сливается вниз в маслосборник, а другая часть, имеющая достамается вверх к диску и через отверстия 5 попадает в основной очищаемый поток. Без применения вставки 14 происходит барботирование масла в маслосборнике, его вспенивание и унос с воздухом. Основная масса воздуха с частицами масла после разделения в патрубке 2 поступает над вставкой 3 и диском 4 в шнековую вставку 7,

где поток закручивается с большой скоростью и из него крупные частицы масла под действием центробежных сил отбрасываются в пространство между пластинами 10 и далее сепарируют-

ся через окна 9 в канал 13 и, не

соприкасаясь с основным потоком воздуха, стекают по ней через отверстия 6 в диске 4 в маслосборник. С уменьшением шага винтовой линии шнековой

вставки 7 из потока воздуха через окна 9 сепарируются все более мелкодисперсные частицы в связи с увеличением скорости закрутки потока. Сепара ция частиц масла осуществляется по

всей внешней части шнековой вставки 7, при этом отделенное масло в кольцевом зазоре (канале) не соприкасается с потоком воздуха, что полностью предотвращает повторный срыв и унос

частиц масла, т.е. улучшается качество очистки.

линиях его применение не обязательно (или применяется набор цилиндров из сеток и др.).

Таким образом, очищаемый поток еще во входном патрубке в значительной степени освобождается от масла, которое затем плавно сливается в маслоотборник, кроме того, за счет применения шнековой вставки с переменным шагом и размещенных вокруг нее тонких пластин, установленных в прорезях, соединенных с изолированным кольцевым зазором, обеспечивается эффективная очистка от масла и предотвращается повторный унос с потоком, а за счет размещения отводного устройства внутри фильтрующего патрона увеличивается площадь фильтрации (окончательной очистки) с помощью волокнистых материалов, что позволяет уменьшить гидравлическое сопротивление, снизить скорость очищаемого потока, проходящего через них, уменьшить габариты и повысить эффективность работы маслоотделителя. Применение диска с отверстиями различного диаметра предотвращает проникновение струй воздуха в каналы для отвода масла.

Формула изобретения

0

5

0

5

0

5

0

5

шагом и диском, выполненным с отверстиями различного диаметра, при этом шнековая вставка установлена на диске, а внутренний цилиндр отводного устройства выполнен с продольными прорезями под углом к потоку воздуха и снабжен закрепленными в них пластинами.

а входная часть патрубка выполнена коленообразной.

присоединена к стенке корпуса.

i

в плане.

Фие.2

Фие.З

Фиг Л

11

62

масло

Фиг. 6

я

п

Фиг 5

21 20 22 I / /

Фиг. 7

15

Авторы

Даты

1991-03-23—Публикация

1989-06-19—Подача