Известен способ приготовления носителя для катализатора, например для катализатора диссоциации аммиака, путем смещения предварительно прокаленного и измельченного глинозема с алюминиевой пудрой и парафином с последуюпдим формованием, отсасыванием парафина при температуре 180-200°С и прокаливанием при температуре около 1400°С. Предпочтительно смешивать 57-68 вес. % глинозема с 25-15 вес. % алюминиевой пудры и 18-17 вес. % парафина.

С целью получения носителя с повышенной механической термической прочностью, например для катализатора окисления углеводородов, Предложен способ, по которому в качестве исходных компонентов берут предварительно измельченные 10-40 вес. % каолина, 20-35 вес. % глины и 20-60 вес. % кварцевого песка, смешивают их, затем формуют и прокаливают при температуре 900- 1200°С. Для повышения пористости носителя в смесь исходных компонентов вводят углеводсодержащую выгорающую добавку в количестве до 40 вес. %. Способ позволяет получать носитель повышенной механической и термической прочности, дает возможность снизить температуру прокаливания. Поверхность полученных носителей, в зависимости от состава и условий обжига, колеблется от 1 до

10 , пористость от 20 до 40%, прочность при сжатии от 200 до 1000 кг/см.

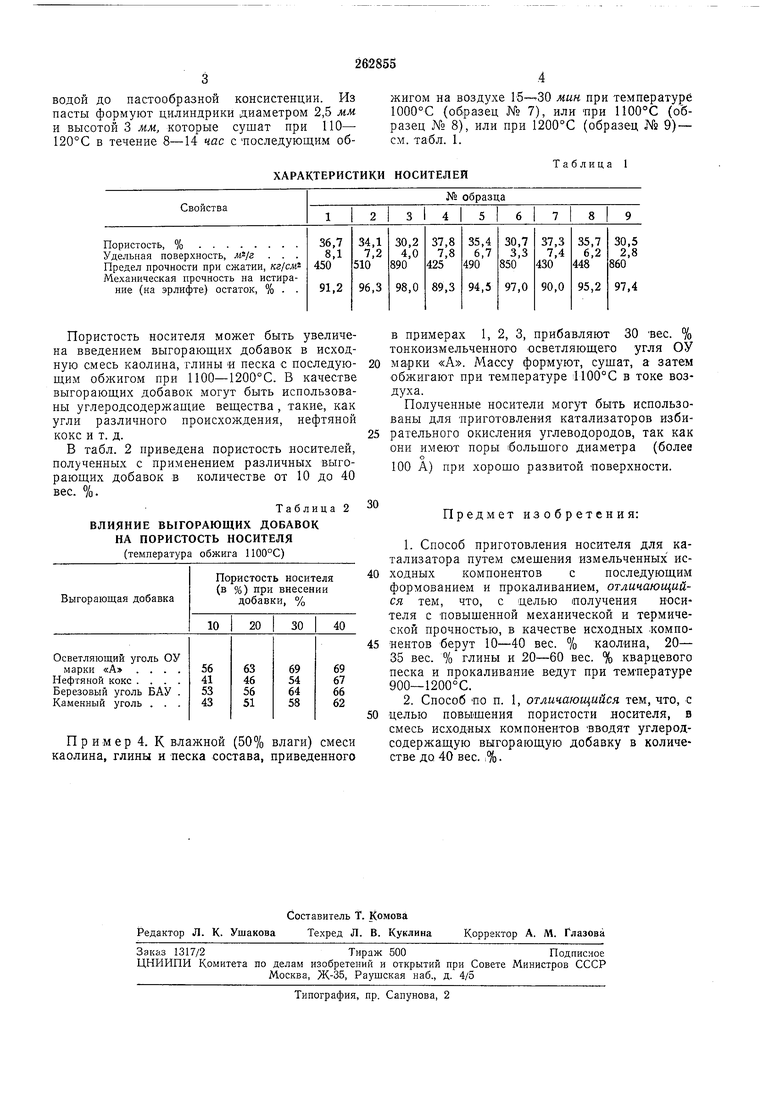

Пример 1. Смесь порошка тонкого помола (остаток на сите 0,060 3-5%) состава,

%: каолин просяновский 33, глина часов-ярская 28, кварцевый песок люберецкий 39 затворяют водой до пастообразной консистенции. Из пасты формуют цилиндрики диаметром 2,5 мм и высотой 3 млг, которые сушат

при ПО-120°С в течение 8-14 час с последующим обжигом на воздухе 15-30 мин, при температуре 1000°С (образец ЛЬ 1), или при 1100°С (образец ЛЬ 2), или при 1200°С (образец № 3) - см. табл. 1.

Пример 2. Смесь порошка тонкого помола (остаток на сите 0,060 3-5%) состава, %: каолин глуховецкий 20, глина дружковская 35, кварцевый песок люберецкий 45 затворяют водой до пастообразной консистенции. Из пасты формуют цилиндрики диаметром 2,5 мм и высотой 3 мм, которые сушат при 110-120°С в течение 8-14 час с последующим обжигом на воздухе 15-30 мин при 1000°С (образец № 4), или при 1100°С (образец № 5), или при 1200°С (образец № 6) - см. табл. 1.

водой до пастообразной консистенции. Из пасты формуют цилиндрики диаметром 2,5 мм и высотой 3 мм, которые сушат при 110 120°С в течение 8-14 час с последующим обХАРАКТЕРИСТИКИ НОСИТЕЛЕЙ

жигом на воздухе 16-30 мин при температуре 1000°С (об-разец № 7), или при 1100°С (образец № 8), или при 1200°С (образец № 9) - см. . 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Носитель для катализатора | 1974 |

|

SU498028A1 |

| Носитель для катализатора | 1977 |

|

SU618128A1 |

| Способ приготовления носителя для катализатора пиролиза углеводородного сырья | 1984 |

|

SU1243812A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2440318C1 |

| Способ приготовления носителей для контактно-каталитических процессов | 1971 |

|

SU408499A1 |

| ЭЛЕМЕНТ КАТАЛИТИЧЕСКОЙ НАСАДКИ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКИХ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2008 |

|

RU2383389C1 |

| Способ получения пористого керамического материала | 1978 |

|

SU717003A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО НОСИТЕЛЯ СОТОВОЙ СТРУКТУРЫ ДЛЯ КАТАЛИЗАТОРОВ | 1991 |

|

RU2021013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО ЗАПОЛНИТЕЛЯ | 2000 |

|

RU2186047C2 |

| КАТАЛИЗАТОР ДЛЯ ВЫДЕЛЕНИЯ СЕРЫ ИЗ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2046755C1 |

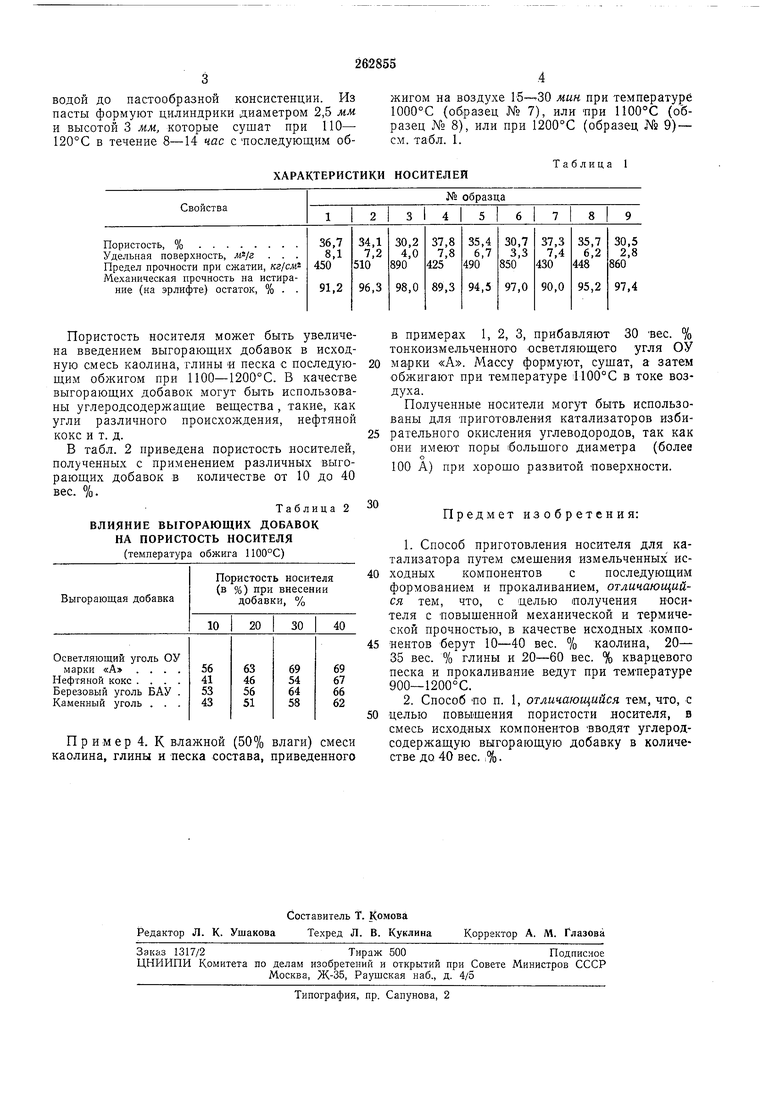

Пористость носителя может быть увеличена введением выгорающих добавок в исходную смесь каолина, глины и песка с последующим обжигом при 1100-1200°С. В качестве выгорающих добавок могут быть использованы углеродсодержащие вещества , такие, как угли различного происхождения, нефтяной кокс и т. д.

В табл. 2 приведена пористость носителей, полученных с применением различных выгорающих добавок в количестве от 10 до 40 вес. %.

Таблица 2

ВЛИЯНИЕ ВЫГОРАЮЩИХ ДОБАВОК

НА ПОРИСТОСТЬ НОСИТЕЛЯ

(температура обжига 1100°С)

Пористость носителя

(в %) при внесении

Выгорающая добавка

добавки, %

Пример 4. К влажной (50% влаги) смеси каолина, глины и песка состава, приведенного

в примерах 1, 2, 3, прибавляют 30 вес. % тонкоизмельченното осветляющего угля ОУ

марки «А. Массу формуют, сушат, а затем обжигают при температуре 1100°С в токе воздуха.

Полученные носители могут быть использованы для Приготовления катализаторов избирательного окисления углеводородов, так как они имеют поры (большого диаметра (более

100 А) при хорошо развитой поверхности.

Предмет изобретения:

смесь исходных компонентов вводят углеродсодержащую выгорающую добавку в количестве до 40 вес. i%.

Даты

1970-01-01—Публикация