Изобретение относится к способам выделения серы из серусодержащих газов по реакции прямого окисления сероводорода в серу и может найти применение в процессах выделения серы на предприятиях газовой, химической и нефтяной промышленности.

Известен катализатор для газофазного окисления сероводорода в серу [1] состоящий из оксидов алюминия, магния и титана.

Основной недостаток этого катализатора состоит в том, что на нем протекает обратимая реакция между серой и парами воды с образованием сероводорода и сернистого ангидрида.

Известен массивный катализатор [2] содержащий в своем составе оксиды титана, железа, хрома и цинка.

Данный катализатор очень дорог из-за высокого содержания цветных металлов (цинка и хрома) и недостаточно активен в присутствии небольших (до 10 мас.) количеств водяных паров в газах.

Наиболее близким к предлагаемому по сути и достигаемому эффекту является катализатор, содержащий 11,1-23,5 мас. оксида железа, нанесенного на алюмосиликатный фаянсовый носитель состава, мас. оксид алюминия 22,4-24,0; оксид магния 0,59-0,62; оксид кальция 0,66-0,73; оксид калия 0,3-0,40; оксид натрия 0,23-0,25; оксид кремния остальное. Катализатор готовят путем пропитывания носителя водным раствором азотнокислого железа, выпаривания, сушки и прокаливания. Для приготовления носителя смесь порошков тонкого помола (остаток на сите 0,06 мм 3-5%), в состав которой входят каолин, глина и кварцевый песок, смешивают с небольшим количеством воды, тщательно перемешивают до пастообразного состояния; полученную пасту формуют в цилиндрики диаметром 2,5 мм и высотой 3 мм, которые сушат на воздухе при 120оС в течение 14 ч, после чего обжигают на воздухе 30 ч при 1200оС.

Основные недостатки этого катализатора маленькая удельная поверхность, величина которой не превышает 2 м2 г, и недостаточно высокая селективность превращения сероводорода в серу во влажных газовых смесях.

Целью изобретения является увеличение селективности катализатора в реакции окисления сероводорода в серу во влажных газовых смесях и значительное увеличение удельной поверхности (до 110 м2г). Указанная цель достигается применением катализатора следующего состава, мас. Al2O3 13,4-21,6 SiO2 67,1-78,7 Fe2O3 0,5-5 Оксид Cu или Mn 3-5 и способом его приготовления.

Для приготовления катализатора используют инертный блочный носитель сотовой структуры с высокой удельной поверхностью (не менее 100 м2/г), получаемый из неорганического связующего аэросилогеля. Формование монолитного сотового носителя проводят при помощи экструдирования аэросилогеля через соответствующие фильтры. Для обеспечения высокой удельной поверхности сотового носителя используют аэросилогель, получаемый путем уплотнения аэросила в воде при температуре 0-(-25)оС. Давление формования при этом составляет 40-120 кг/см2, сушку проводят при 30-40оС в течение 15-20 ч, затем при 100оС в течение 1 ч и далее при 950оС в течение 1-20 ч. Полученные сотовые носители обладают хорошей прочностью, высокой удельной поверхностью и пористостью.

Активный компонент наносят методом пропитки сотового носителя соответствующими солями с последующей сушкой и прокаливанием. Удельная поверхность предлагаемого катализатора составляет не менее 85 м2/г.

Отличительными признаками предлагаемого изобретения являются состав катализатора и способ его приготовления.

П р и м е р 1. Аэросил марки А-300 смешивают с водой в соотношении твердое вещество 60 мас. вода 40 мас. Полученную смесь перемешивают в смесителе в течение 1,5 ч. Полученную водную суспензию замораживают при температуре -25оС, затем размораживают и сушат при 100оС в течение 5 ч.

Полученный порошок аэросилогеля смешивают с каолинитом в пропорции 1:1, добавляют воду и подвергают пластификации в Z-образном смесителе. Полученную массу формуют в сотовые монолитные блоки, которые затем сушат при 40оС в течение 15 ч, далее при 100оС в течение 2 ч и прокаливают при 950оС в течение 2 ч.

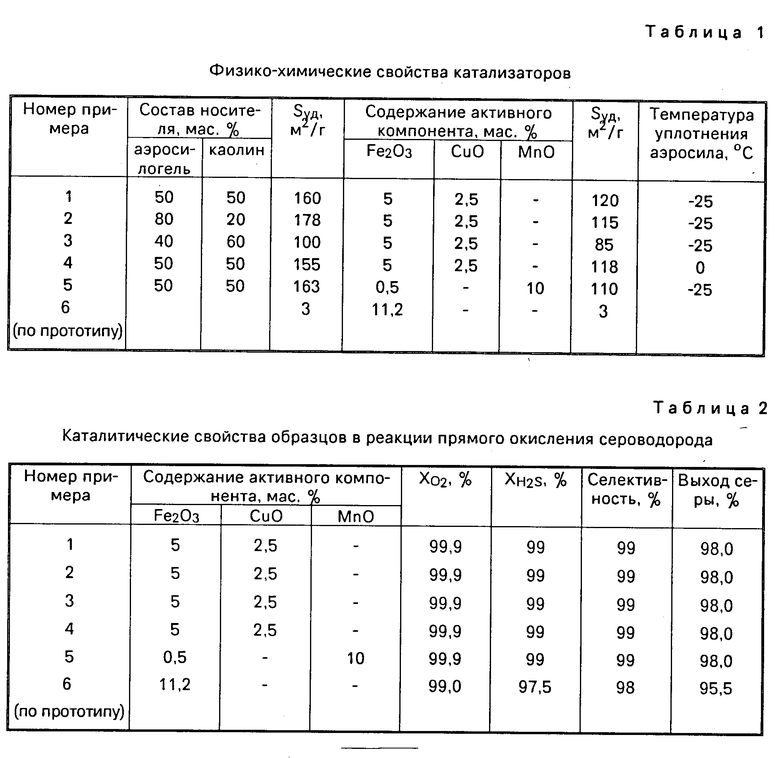

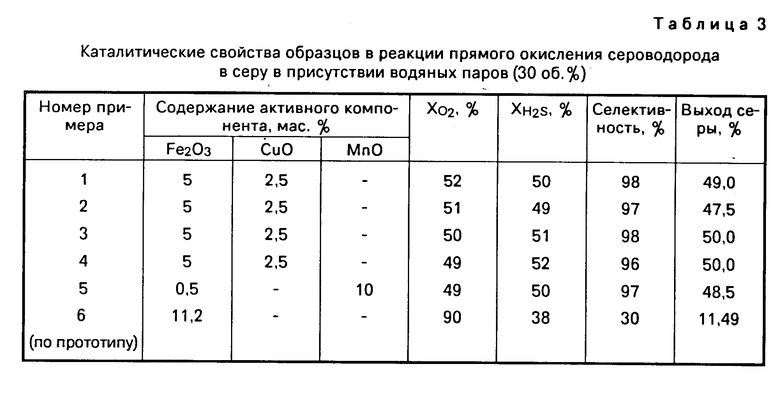

Блоки с сотовой структурой пропитывают по влагоемкости (0,41 г/г) раствором смеси нитратов железа и меди (при атомном отношении металлов 1:1) сушат при 100оС в течение 2 ч и прокаливают при 450оС в течение 2 ч. Характеристики катализаторов, полученных по примерам 1-7, представлены в табл. 1, результаты исследования каталитических свойств в реакции прямого окисления в табл. 2 и 3.

П р и м е р 2. Аналогичен примеру 1, отличается содержанием аэросилогеля в носителе.

П р и м е р 3. Аналогичен примеру 1, отличается содержанием аэросилогеля в носителе.

П р и м е р 4. Аналогичен примеру 1, отличается температурой уплотнения аэросила.

П р и м е р 5. Аналогичен примеру 1, отличается составом активного компонента.

П р и м е р 6. Катализатор приготовлен по прототипу, приведен для сравнения.

Каталитическую активность полученных образцов в реакции прямого окисления сероводорода в серу исследуют в проточном реакторе на фракции 0,25-0,5 мм при температуре 250оС и времени контакта 0,35 с. Состав исходной реакционной смеси, об. сероводород 3; кислород 1,5; гелий остальное. При проведении реакции в присутствии водяных паров (35 об.) содержание сероводорода и кислорода составляет 2 и 1 об. соответственно.

Сравнительные исследования каталитических свойств предлагаемых образцов катализаторов (примеры 1-5) и образца, приготовленного по прототипу (пример 6), показывают, что предлагаемые образцы имеют более высокие показатели активности и селективности по сравнению с известным, особенно в присутствии паров воды (табл. 3), когда выход серы на предлагаемых катализаторах в несколько раз выше, чем на известном. Величина удельной поверхности предлагаемых катализаторов в десятки раз превышает площадь поверхности известного катализатора. Важным преимуществом предлагаемого катализатора является сотовая структура, которая позволяет перерабатывать кислые газы с небольшим избыточном давлением, недостаточным для работы на гранулированном катализаторе, а также сильнозапыленные кислые газы, что особенно важно при переработке металлургических газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОТОВЫЙ КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2093249C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1992 |

|

RU2069586C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2080920C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054318C1 |

| СПОСОБ ПРЯМОГО ВЫДЕЛЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142906C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ВЫБРОСНЫХ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ, МОНООКСИДА УГЛЕРОДА И ОКСИДОВ АЗОТА | 1990 |

|

RU2026737C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243032C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010597C1 |

| КАТАЛИЗАТОР ДЛЯ БЕСПЛАМЕННОГО СЖИГАНИЯ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2086298C1 |

Использование: катализатор для выделения серы из газов и способ его приготовления. Сущность изобретения: для приготовления катализатора керамический сотовый носитель пропитывают раствором смеси солей железа и меди или марганца. Затем сушат и прокаливают. Получают катализатор с Sуд85-120м2/г следующего состава, мас. Al2O3 13,4-21,6, SiO2 67,1-78,7, Fe2O3 0,5-5 оксид Cu или Mn-2,5-10. Керамический сотовый носитель готовят с использованием в качестве связующего аэросилогеля в количестве 40-60 мас. полученного замораживанием аэросила при 0-(-25)°С с последующим размораживанием и сушкой при 50-120°С. 2 с. п. ф-лы, 3 табл.

Al2O3 13,4 21,6

SiO2 67,1 78,7

Fe2O3 0,5 5,0

Оксид Cu или Mn 2,5 10,0

и имеет поверхность 85-120 м2/г, при этом керамический носитель выполнен в виде блока, имеющего сотовую структуру.

Al2O3 13,4 21,6

SiO2 67,1 78,7

Fe2O3 0,5 5,0

Оксид Cu или Mn 2,5 10,0

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Катализатор для получения серы | 1980 |

|

SU967551A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-27—Публикация

1992-12-22—Подача