Известен способ управления процессом продувки на основании информации о содержании СО и СОг в продуктах горения, причем управление расстоянием сопла формы от уровня спокойного металла осуществляют по количеству шлака, управление расходом кислорода - по скорости выгорания углерода, контроль температуры ванны - по тепловому балансу конвертера, а момент -повалки конвертера устанавливают по произведению содержания углерода в ванне на температуру.

Предлагаемый способ отличается тем, что дополнительно измеряют давление газов под куполом камина и температуру факела на выходе из горловины конвертера, а затем путем обработки -этой информации в счетнорешающем устройстве определяют скорость выгорания углерода, роста температуры выгорания железа и дожигания СО в СО2. .По количеству FeO в шлаке управляют положением фурмы, по коэффициенту использования кислорода - расходом дутья, а по скорости роста температуры и выгорания углерода - количеством охлаждающих материалов, подаваемых в конвертер, причем на последних минутах продувки после подачи последней добавки эту же функцию выполняют путем изменения расстояния сопла фурмы от уровня спокойного металла.

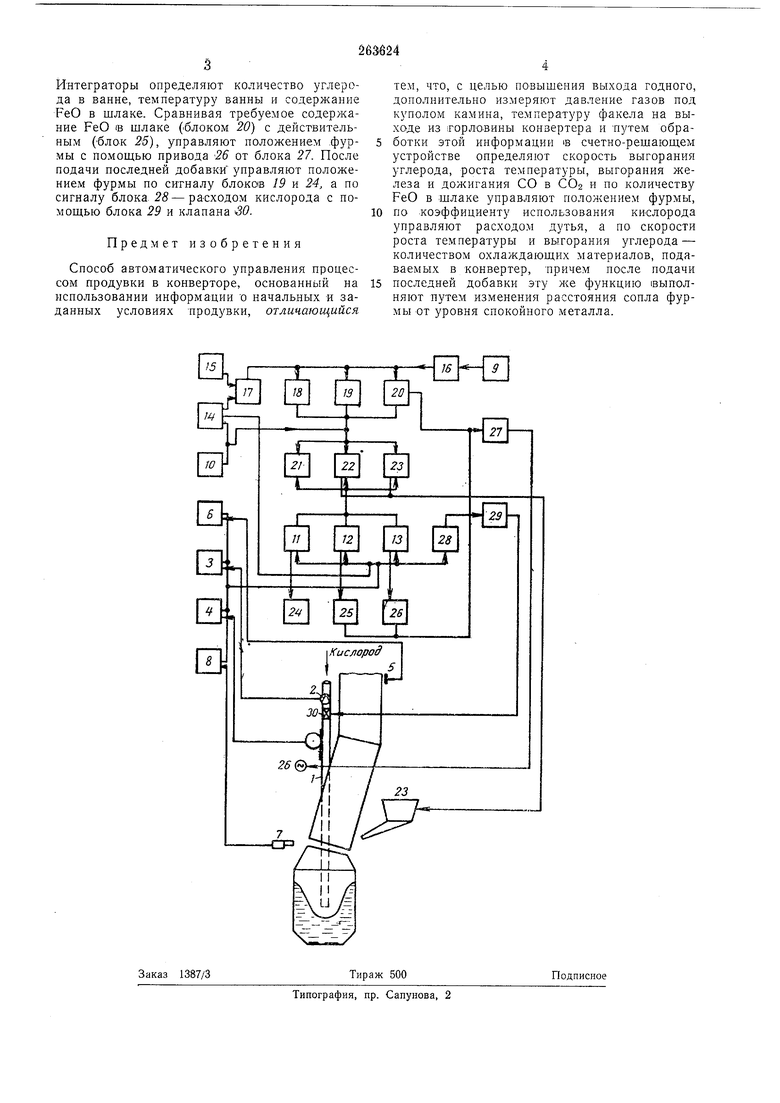

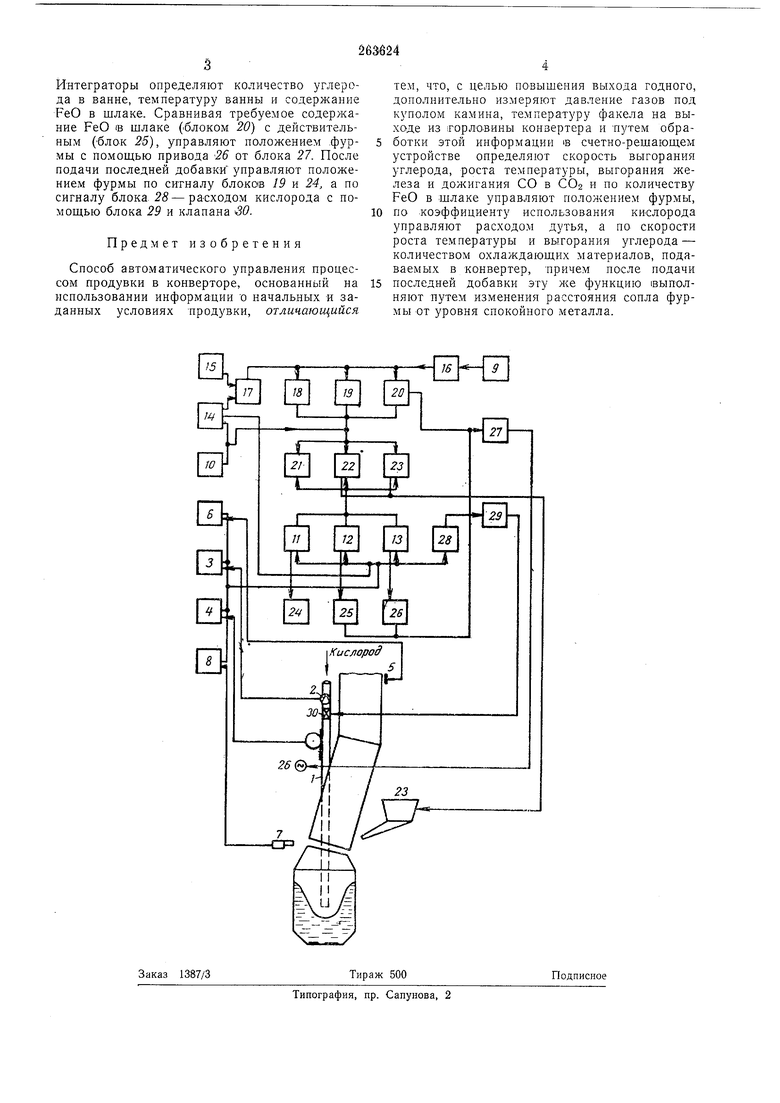

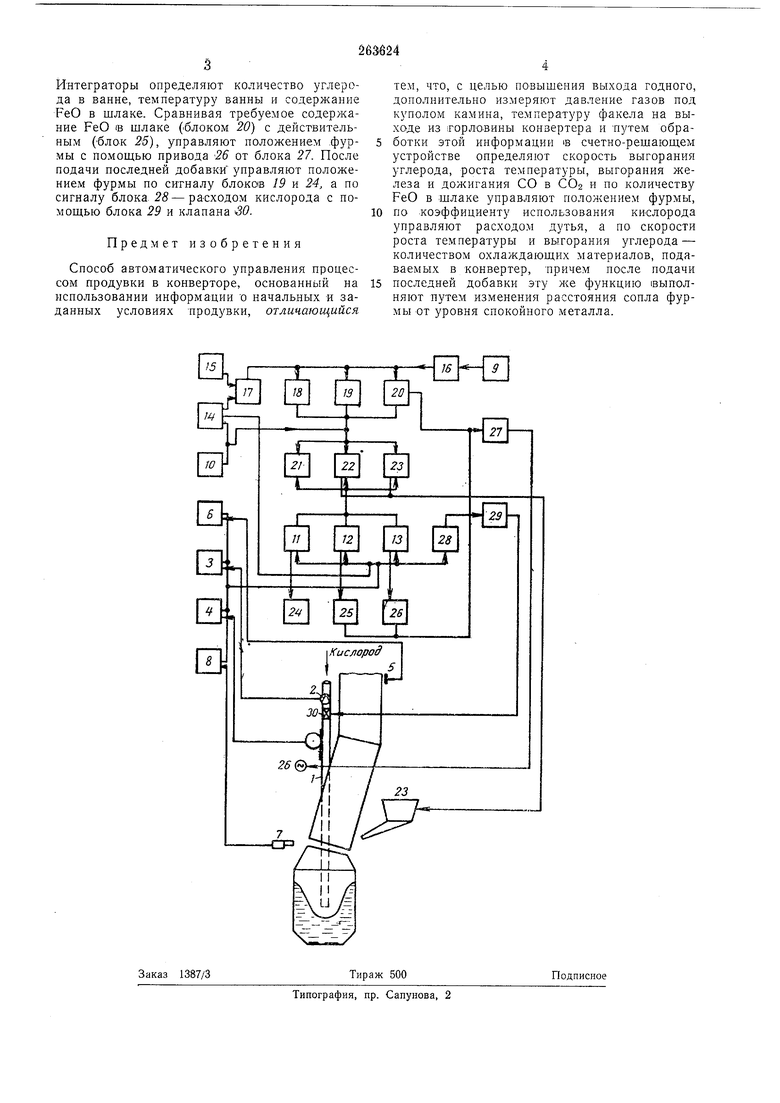

Предлагаемым способом можно повысить выход годного, устранить выбросы, а также получить заданную марку стали. На чертеже изображена схема устройства

для осуществления предлагаемого способа.

Расход дутья через фурму 1 контролируют при помощи датчика 2 и блока J измерения расхода кислорода, расстояние сопла фурмы от уровня спокойной ванны - при помощи

блока 4, давление газов под куполом камина - при помощи датчика 5 и блока 6, температуру газов на выходе из горловины конвертера- при помощи датчика / и блока 8, начальные условия продувки - блоком 9, время

простоя - блоком ,10. Скорость выгорания углерода определяют блоком 11, скорость роста температуры - блоком 12, скорость выгорания железа - блоком 13, скорость дожигания СО в СОз по начальным и заданным

условиям продувки (блоки J4 и 15), а также по заданному количеству добавок (блок 16), определяют требуемое значение основности конечного шлака блоком 17, требуемые текущие значения температуры металла - блоком

основности шлака - блоком 19 и содержания в шлаке FeO - блоком 20. По значениям параметров блоков 17-20 и 11-13 производится динамический расчет шихты в блоках 21-22 и загружается требуемое количество

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления кислородно-конверторным процессом | 1976 |

|

SU711108A1 |

| Способ выплавки стали | 1982 |

|

SU1046289A1 |

| Способ прекращения продувки кислородного конвертера на заданном содержании углерода | 1970 |

|

SU992593A1 |

| Способ выплавки стали в конвертере | 1986 |

|

SU1337417A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| СПОСОБ ДОЖИГАНИЯ ОКИСИ УГЛЕРОДА НАД ЗОНОЙ ПРОДУВКИ В КОНВЕРТЕРЕ | 2005 |

|

RU2370546C2 |

| Способ получения углеродистой стали | 1955 |

|

SU149114A1 |

| Конвертер | 1981 |

|

SU985059A1 |

| Способ определения момента слива металла из конвертера | 1990 |

|

SU1742338A1 |

| Устройство для прогнозирования выбросов металла и шлака из конвертера | 1977 |

|

SU767214A1 |

Даты

1970-01-01—Публикация