Предложенный способ может быть использован в приборостроении при производстве отдельных эле.ментов аггиаратуры для научных исследований в области физики, химии, медицины.

Известен способ изготовления металлических игл из цилиндрических прутков электрохимическим заострением, основанный на принципе интенсификации анодного растворения на участках поверхности с высокой напряженностыо поля.

Описываемый способ электрохимического заострения металлических капилляров отличается от известного тем, что во внутреннюю поверхность капилляра вводят металлический стержень (маидрен), .который экранирует электрическое поле вблизи внутренней кромки капилляра Перед ногружегшем в электролит на наружную поверхность капилляра на расстоянии 01 конца, равном длине заос1ряемой части, наносят изолирующее покрытие, причем величину выступающего в электролит конца мандрена устанавливают в зависимости от требуемого, угла заострения, а при использовании, мандрена из анидпорастворимого материала осуществляют его подачу навстречу капилляру, сохраняя постоянно длину его выступающе Б электролпт части.

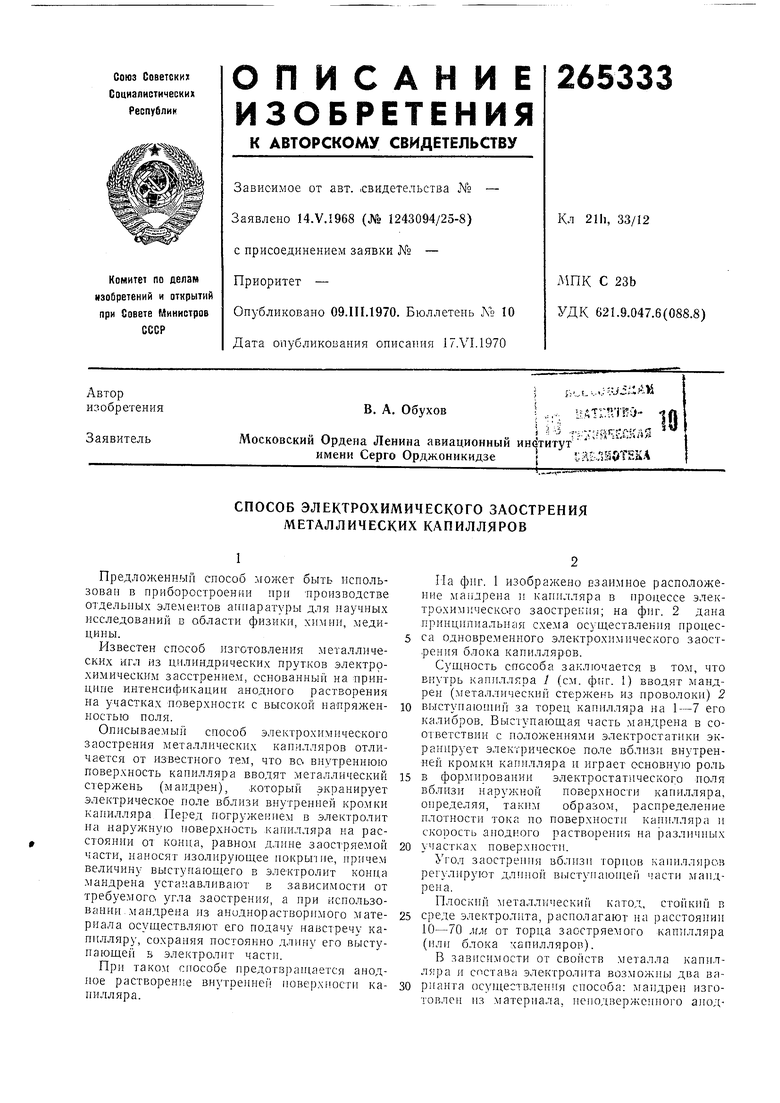

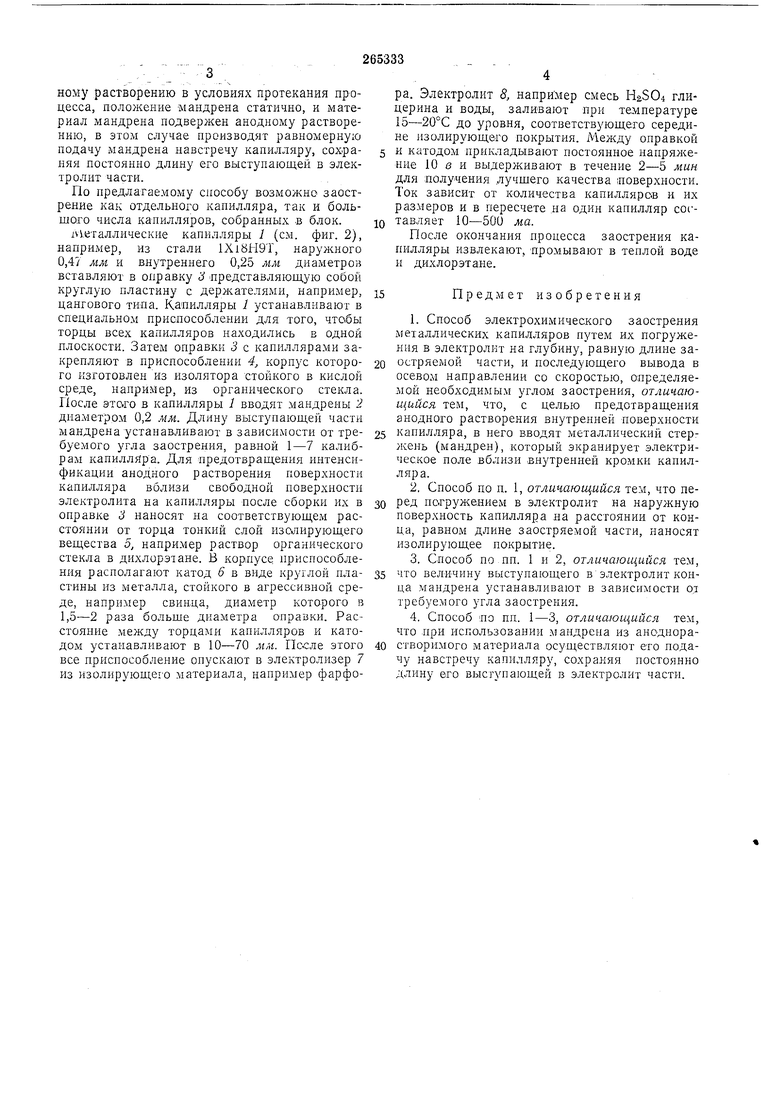

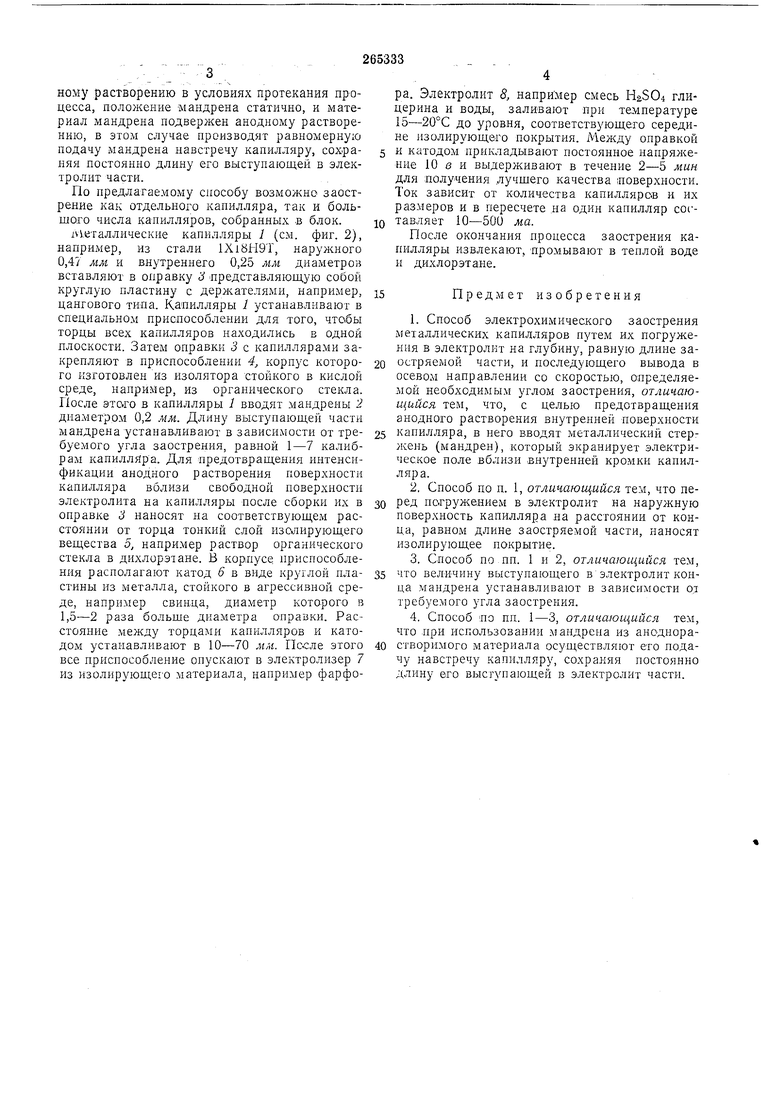

Па фиг. 1 изображено взаимное расположение мапдрена и капплляра в процессе электрохимического заострения; на фиг. 2 дана принципнальная схе.ма осуществления нронесса одновременного электрохимического заострения блока капилляров.

Сущность способа заключается в том, что внутрь капилляра 1 (см. фнг. 1) вводят мандрен (металлический стерл ень из проволоки) 2 выступаюп1ий за торец капилляра на 1-7 его калибров. Выступающая часть мандрена в соответствии с положениями электростатики экранирует электрическое поле вблизи внутренней кромки капилляра и играет основную роль

в формировании

электростатического ноля вблизи наружной

поверхностн капилляра,

образом, распределепие определяя, таким

поверхностп капилляра и плотности тока но

растворения на различных скорость анодного участках поверхности.

Угол заострения вблизи торцов капилляров регулируют длиной в)1стуиаюн.ей части мандреп а.

Плоский металлический катод, стойкий в среде электролита, расиолагают на расстоянии 10-70 мм от торца заостряемого капилляра (или блока капилляров). ному растворению в условиях протекания процесса, положение мандрена статично, и материал мандрена подвержен анодному растворению, в этом случае производят равномерную подачу мандрена навстречу капилляру, сохраняя постоянно длину его выступающей в электролит части. По предлагаемому способу возможно заострение как отдельного капилляра, так и большого числа капилляров, собранных в блок. lv.eтaллпчecкиe капилляры / (см. фит. 2), например, из стали lXi8H9T, наружного 0,47 мм и внутреннего 0,25 мм диаметров вставляют в оправку ;#представляюпаую собой круглую пластину с держателями, например, цангового тина. Капилляры / устанавливают в специальном приспособлении для того, чтО|бы торцы всех капилляров находились в одной плоскости. Затем оправки 3 с капиллярами закрепляют в приспособлении 4, корпус которого изготовлен из изолятора стойкого в кислой среде, например, из органического стекла. После этого в капилляры 1 вводят мандрепы 2 дпаметром 0,2 мм. Длину выступающей части мандрена устанавливают в зависимости от требуемого угла заострения, равной 1-7 калибрам капилляра. Для предотвращения интенсификации анодного растворения поверхности капилляра вблизи свободной поверхности электролита на капилляры после сборки их в оправке 3 наносят на соответствующем расстоянии от торца тонкий слой изолирующего вещества 5, например раствор органического стекла в дихлорэтане. 13 корпусе приспособления располагают катод 6 в виде круглой иластины из металла, стойкого в агрессивной среде, например свинца, диаметр которого в 1,5-2 раза больше дпаметра оправки. Расстояние между торцами капилляров и катодом устанавливают в 10-70 мм. После этого все приспособление опускают в электролизер 7 из изолирующего материала, например фарфора. Электролит 8, например смесь HaS04 глицерина и воды, заливают при температуре до уровня, соответствующего середине изолирующего покрытия. Между оправкой и катодом прикладывают постоянное напряжение 10 в и выдерживают в течение 2-5 мин для получения лучшего качества поверхности. Ток зависит от количества капилляров и их размеров и в пересчете на один капилляр составляет 10-500 ма. После окончания процесса заострения капилляры извлекают, промывают в теплой воде и дихлорэтане. Предмет изобретения 1.Способ электрохимического заострения металлических капилляров путем их погружения в электролит на глубину, равную длиие заостряемой части, и последующего вывода в осевол направлении со скоростью, определяемой необходимым углом заострения, отличающийся тем, что, с целью предотвращения анодного растворения внутренней поверхности капилляра, в него вводят металлический стержень (мандрен), который экранирует электрическое поле вблизи внутренней кромки капилляра. 2.Способ но п. 1, отличающийся тем, что перед погружением в электролит на наружную поверхность капилляра на расстоянии от конца, равном длине заостряемой части, наносят изолирующее покрытие. 3.Способ по пи. 1 и 2, отличающийся тем, что величину выступающего в электролит конца мандрена устанавливают в зависимости од требуемого угла заострения. 4.Способ ПО пп. 1-3, отличающийся тем, что при использовании мапдрена из аноднораС1воримого материала осуществляют его подачу навстречу капилляру, сохраняя постоянно длнну его выступающей в электролит части.

«4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления игл | 1982 |

|

SU1055512A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГЛЫ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО ВОЛЬФРАМА ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2010 |

|

RU2437104C1 |

| БАРОКОМПЕНСИРОВАННЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ИЗМЕРИТЕЛЬНЫЙ ГАЗОАНАЛИЗАТОР (ВАРИАНТЫ) | 2014 |

|

RU2551881C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ИГЛ ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2007 |

|

RU2389033C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФИНИШНОГО ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТИ ГАЛЕВ ТКАЦКИХ СТАНКОВ | 2000 |

|

RU2201851C2 |

| Способ электрохимического формообразования | 1980 |

|

SU929748A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2499085C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 1973 |

|

SU377407A1 |

| СПОСОБ АНОДНОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЛЕГИРОВАННОЙ И ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 1990 |

|

RU2046158C1 |

Даты

1970-01-01—Публикация