1

Изобретение относится к области электролитического получения металлов, в частности к получению металлической ленты в барабанном электролизере.

Известен способ получения металлической ленты в барабанном электролизере, включающий электролитическое осаждение первоначального слоя затравки на неподвижном катоде, отделение ее от катода и получение металлической ленты на вращающемся катоде.

Отличие предлагаемого способа заключается в том, что катод при осаждении затравки изолируют в поперечном направлении от контакта с электролитом в выходной части рабочей зоны катода и экранируют во входной части. Это позволяет ускорить и упростить отделение начала затравки, улучшить качество стыка затравки с наращиваемой лентой и предохранить барабанный катод от повреждений.

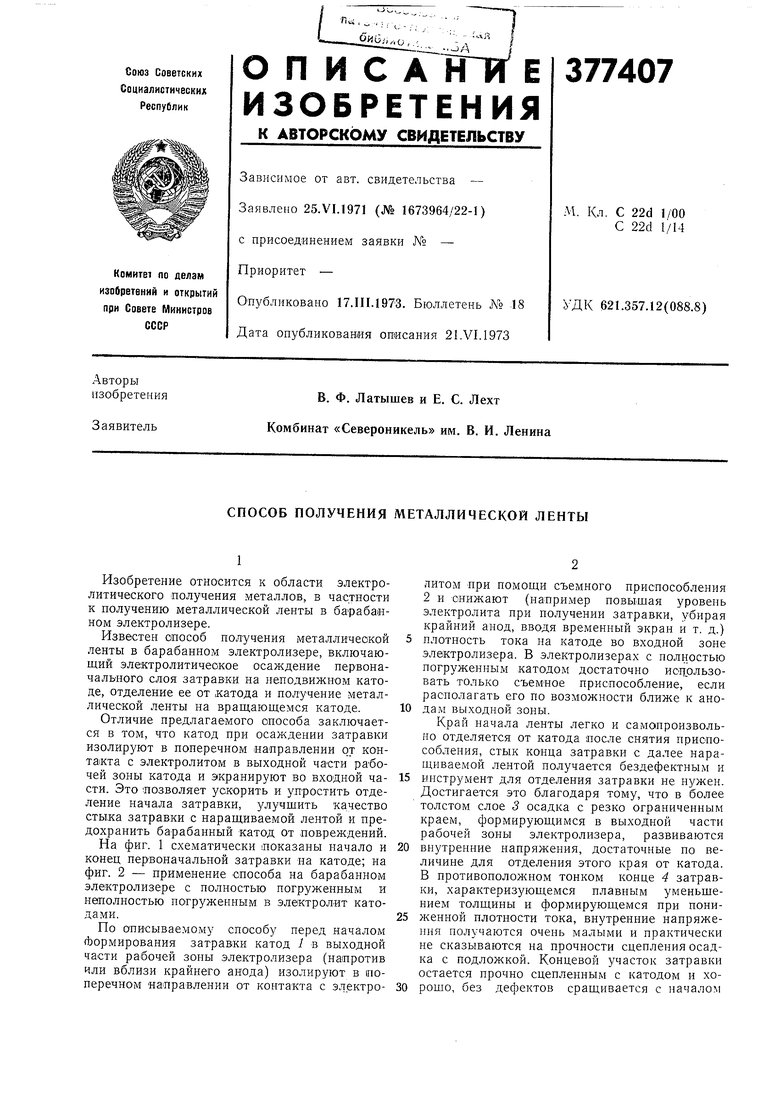

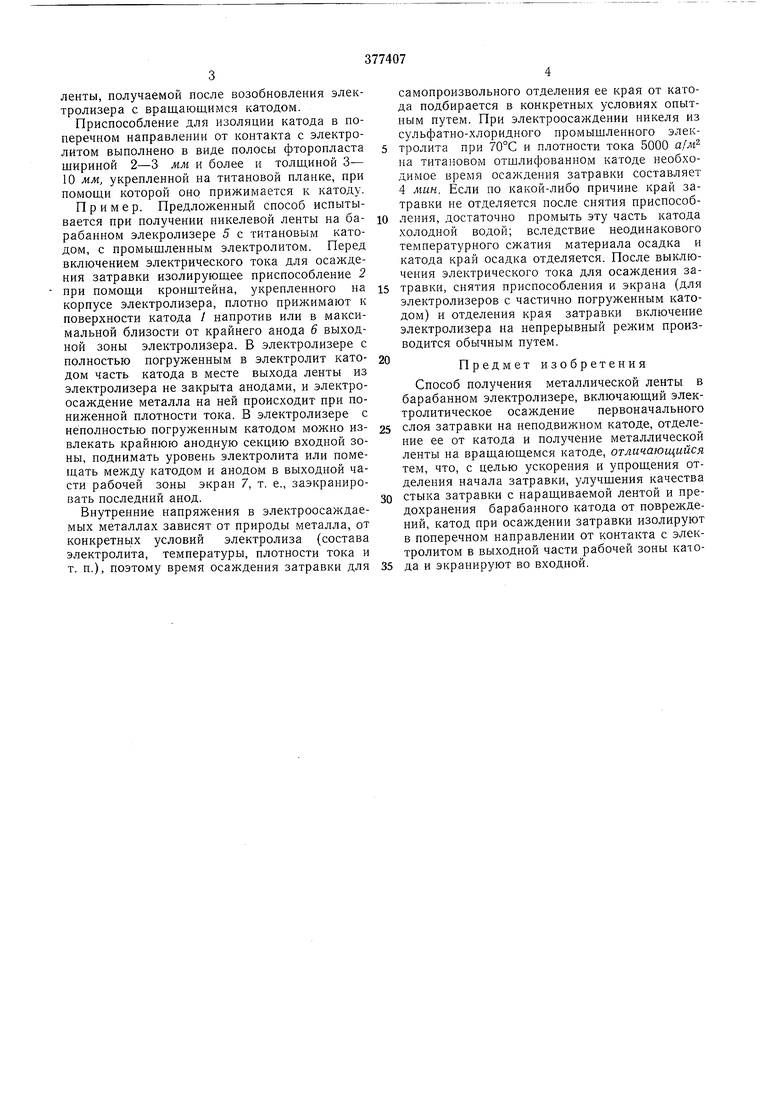

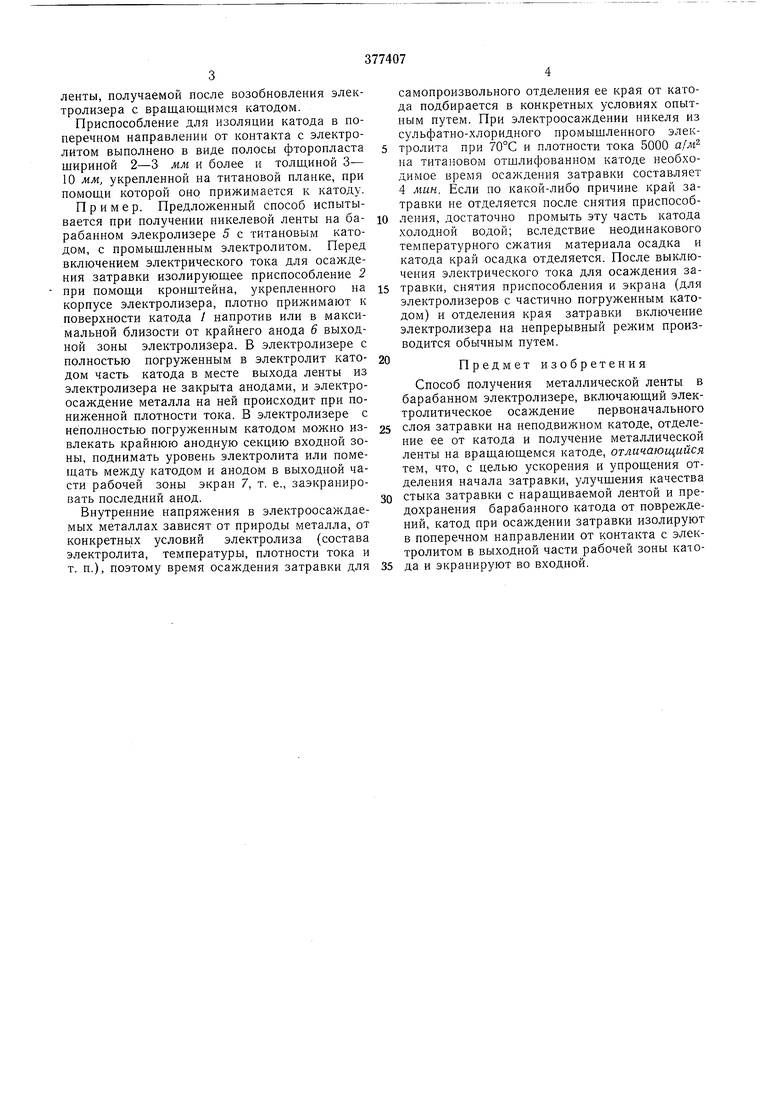

На фиг. 1 схематически показаны начало и конец первоначальной затравки па катоде; на фиг. 2 - применение способа на барабанном электролизере с полностью погруженным и неполностью погруженным в электролит катодами.

По описываемому способу перед началом Формирования затравки катод 1 в выходной части рабочей зоны электролизера (напротив или вблизи крайнего анода) изолируют в поперечном направлении от контакта с электролитом при помощи съемного приспособления 2 и снижают (например повышая уровень электролита при получении затравки, убирая крайний анод, вводя временный экран и т. д.) плотность тока на катоде во входной зоне электролизера. В электролизерах с полностью погруженным катодом достаточно использовать только съемпое приспособление, если располагать его по возможности ближе к анодам выходной зоны.

Край начала ленты легко и самопроизвольно отделяется от катода после снятия приспособления, стык конца затравки с далее наращиваемой лентой получается бездефектнььм и

инструмент для отделения затравки не нужен. Достигается это благодаря тому, что в более толстом слое 3 осадка с резко ограниченным краем, формирующимся в выходной части рабочей зоны электролизера, развиваются

внутренние напряжения, достаточные по величине для отделения этого края от катода. В противоположном тонком конце 4 затравки, характеризующемся плавным уменьшением толщины и формирующемся при пониженной плотности тока, внутренние нанряжеиия получаются очень малыми и практически не сказываются на прочности сцепления осадка с подложкой. Концевой участок затравки остается прочно сцепленным с катодом и хорощо, без дефектов сращивается с началом

ленты, получаемой после возобновления электролизера с вращающимся катодом.

Приспособление для изоляции катода в поперечном направлении от контакта с электролитом выполнено в виде полосы фторопласта шириной 2-3 мм и более и толщиной 3- 10 мм, укрепленной на титановой планке, при помощи которой оно прижимается к катоду.

Пример. Предложенный способ испытывается при получении никелевой ленты на барабанном элекролизере 5 с титановым катодом, с промышленным электролитом. Перед включением электрического тока для осаждения затравки изолирующее приспособление 2 при помощи кронщтейна, укрепленного на корпусе электролизера, плотно прижимают к поверхности катода / напротив или в максимальной близости от крайнего анода 6 выходной зоны электролизера. В электролизере с полностью погруженным в электролит катодом часть катода в месте выхода ленты из электролизера не закрыта анодами, и электроосаждение металла на ней происходит при пониженной плотности тока. В электролизере с неполностью погруженным катодом можно извлекать крайнюю анодную секцию входной зоны, поднимать уровень электролита или помещать между катодом и анодом в выходной части рабочей зоны экран 7, т. е., заэкранирогзать последний анод.

Внутренние напряжения в электроосаждаемых металлах зависят от природы металла, от конкретных условий электролиза {состава электролита, температуры, плотности тока и т. п.), поэтому время осаждения затравки для

самопроизвольного отделения ее края от катода подбирается в конкретных условиях опытным путем. При электроосаждении никеля из сульфатно-хлоридного промышленного электролита при 70°С и плотности тока 5000 а/м на титановом отшлифованном катоде необходимое время осаждения затравки составляет 4 мин. Если по какой-либо причине край затравки не отделяется после снятия приспособления, достаточно промыть эту часть катода холодной водой; вследствие неодинакового температурного сжатия материала осадка и катода край осадка отделяется. После выключения электрического тока для осаждения затравки, снятия приспособления и экрана (для электролизеров с частично погруженным катодом) и отделения края затравки включение электролизера на непрерывный режим производится обычным путем.

Предмет изобретения

Способ получения металлической ленты в барабанном электролизере, включающий электролитическое осаждение первоначального

слоя затравки на неподвижном катоде, отделение ее от катода и получение металлической ленты на вращающемся катоде, отличающийся тем, что, с целью ускорения и упрощения отделения начала затравки, улучшения качества

стыка затравки с наращиваемой лентой и предохранения барабанного катода от повреждений, катод при осаждении затравки изолируют в поперечном направлении от контакта с электролитом в выходной части рабочей зоны катода и экранируют во входной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОРУДОВАНИЕ И СПОСОБ АНОДНОГО СИНТЕЗА ТЕРМОРАСШИРЯЮЩИХСЯ СОЕДИНЕНИЙ ГРАФИТА | 2017 |

|

RU2657063C1 |

| ЙПЕСОЮЗНАЯ | 1973 |

|

SU361219A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1996 |

|

RU2134311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТНЫХ АНОДОВ С ФОРМОЙ, БЛИЗКОЙ К ФОРМЕ ШАРА | 1996 |

|

RU2087593C1 |

| Электролит для нанесения пористого рутениевого покрытия на титан | 1974 |

|

SU523149A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ МОЛИБДЕНА ИЗ ВОДНОГО РАСТВОРА | 2008 |

|

RU2407828C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОЙ ПРОВОЛОКИ | 1995 |

|

RU2127332C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ПРОВОЛОКИ | 1998 |

|

RU2160793C1 |

| ЭЛЕКТРОЛИЗЕР ФИЛЬТРПРЕССНОГО ТИПА | 1990 |

|

RU2025544C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РАСТВОРА, СОДЕРЖАЩЕГО ЕГО ИОНЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2067624C1 |

2 4

Авторы

Даты

1973-01-01—Публикация