Известен способ получения высокомолекулярных полимеров и сополимеров полимеризацией изоолефина, в частности изобутилена, или его смесей с по крайней мере одним С4- диолефином в органическом растворителе при температуре от -100 до 0°С в присутствии катализатора, состоящего из трехфтористого бора и металлорганического соединения типа металлалкила или металлалкилгалогенида.

Для расширения ассортимента каталитических систем предлагается в качестве сокатализаторов применять металлорганические соединения общей формулы M(ORi)p (OR2),r где М - металл II-VII групп периодической системы; Ri и R2 - одинаковые или различные алкильные радикалы, такие как метил, этил, н-пропил, изопропил, н-бутил, втор-5утил, трет-бутил, н-амил, изоамил, н-гексил, изогексил, гептил и октил; циклоалкильные радикалы, такие как циклопентил, метилциклопентил и циклогексил; арильные радикалы, такие как фенил, толил, нафтил, ксилил, Aieзитил и кумил; аралкильные радикалы, такие как бензил и фенетил; а также алкил, циклоалкил, арил, аралкил, в которых водород замещен галогеном;

на валентности металла, причем одновременно /о и не могут равняться нулю.

Катализатор применяют в количестве 0,001-10 мол. % трехфтористого бора и 0,001-5 мол. % металлорганического соединения на I моль исходного мономера.

Наиболее предпочтительным металлорганическим соединением является A(OR)3, где R - одинаковые или различные групиы, представляющие собой алкил, циклоалкил, арил или аралкил, могущие быть галоидзамещенными.

Процесс полимеризации осуществляют периодически или непрерывно в массе или в растворителе в широком температурном интервале (от -100 до 0°С). Даже при сравнительно высокой температуре (около 0°С) удается получить твердый высокомолекулярный пластик, т. е. в предложенном способе практически отсутствуют какие-либо требования к температурному режиму процесса, и температуру можно выбирать, исходя только из необходимости иолучения каких-либо определенных свойств у конечного продукта.

В качестве растворителей применяют алифатические или ароматические углеводороды, галоидзамещенные алкилы и арилы или их смеси.

до 0,01 мол. % трехфтористого бора и от 5 до 0,001 мол. % (предпочтительно от 1 до 0,01 мол. %) металлорганического соединения на 1 моль мономера.

К изоолефинам, полимеризуемым по предлагаемому способу, относятся изобутилен, 2-метилбутен-1,2-метилпептен-1. К диолефинам, вводимым в сополимеризацию с изоолефином, относятся те, которые содержат от 4 до 10 атомов углерода, например бутадиен, изопрен, 2,4-диметилбутадиен, пиперилен, цнклопентадиен, дициклопентадиен, гексадиеи, дивинилбензол, циклогексадиен, винилциклогексен.

Загружают исходные реагенты одним из следующих способов.

1.Смешивают трехфтористый бор и металлорганическое соединение и полученную смесь подают в реактор.

2.Трехфтористый бор вводят

в смесь МОномера, растворителя и мета ллорганического соединения.

3.Трехфтористый бор

и металлорганичев смесь мономера и ское соединение вводят

растворителя раздельно. Наиболее предпочтительными из указанных способов являются первый и третий, так как отличаются большей эффективностью и лучшей воспроизводимостью pe3yvTbTaTOB.

Трехфтористый бор можно вводить в систему Б газообразном или в жидком состоянии, или в виде раствора в соответствующем растворителе; металлорганическое соединение целесообразнее подавать в виде раствора.

Высокомолекулярные полимеры, получаемые описываемым способом, могут быть подвергнуты вулканизации, причем процесс вулканизации ничем не отличается от процесса, обычно применяемого для вулканизации сополимеров изоолефина, получаемых по известным способам, и продукты вулканизации имеют такие же свойства (предел прочности, удлинение, модуль упругости), что и обычные известные продукты.

Пример 1. В автоклав на 1 л помещают 500 Суиз п-гексана, раствор, содержащий различные количества изобутилена и различные количества л,-втор -бутоксиалюминий.хлорида.

Полученную смесь перемешивают, охлаждают и к ней добавляют различные количества трехфтористого бора. После реакции полимеризации добавляют эталон, и полученную смесь выдерживают в течение ночи. Получают белый каучукообразный полимер.

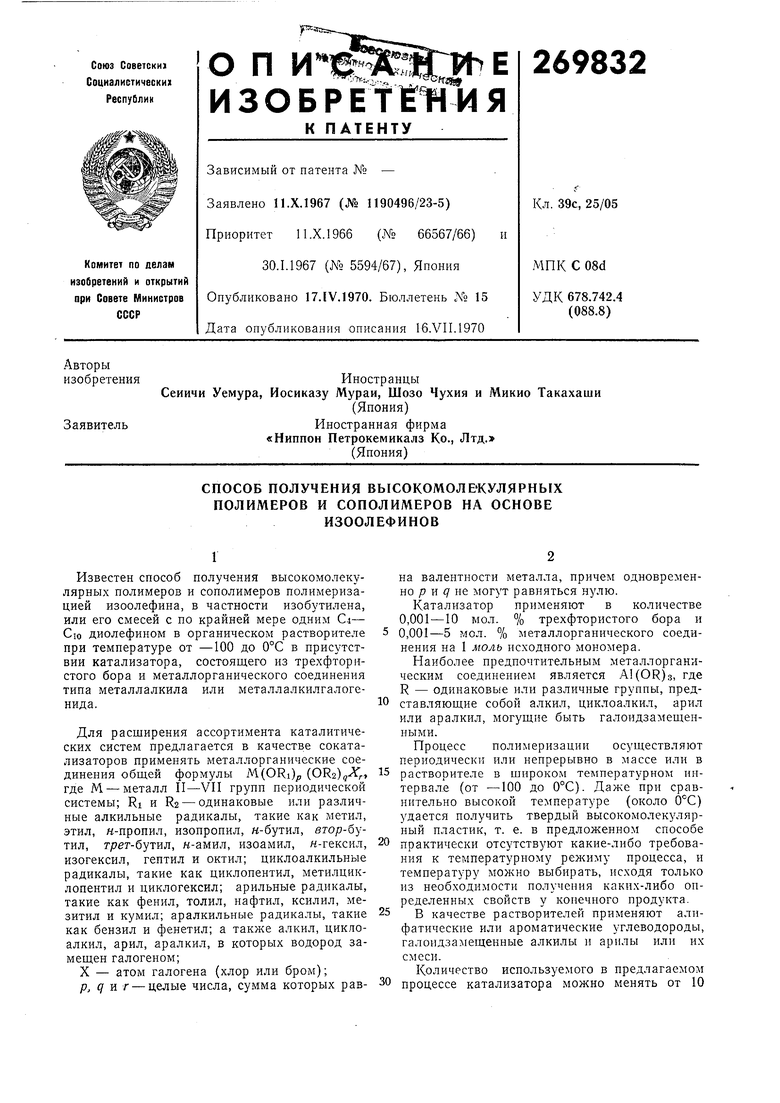

В табл. 1 даны условия и результаты аналогичных опытов.

Пример 2. В автоклав заливают раствор изобутилепа или смеси изобутилена и изопрена в метилхлориде и раствор различных количеств диизопропокси-моно-егор-бутоксиалюмимия в бензоле, нагнетают газообразный трехфтористый бор, затем все содержимое автоклава охлаждают и перемешивают.

Таблица 1

В течение 1 час в автоклаве идет реакция полимеризации, которая заканчивается при добавлении изопропилового спирта. Полученный при этом продукт растворяют в бензоле и лиофилизируют в течение ночи. Получают белый каучукообразный полимер.

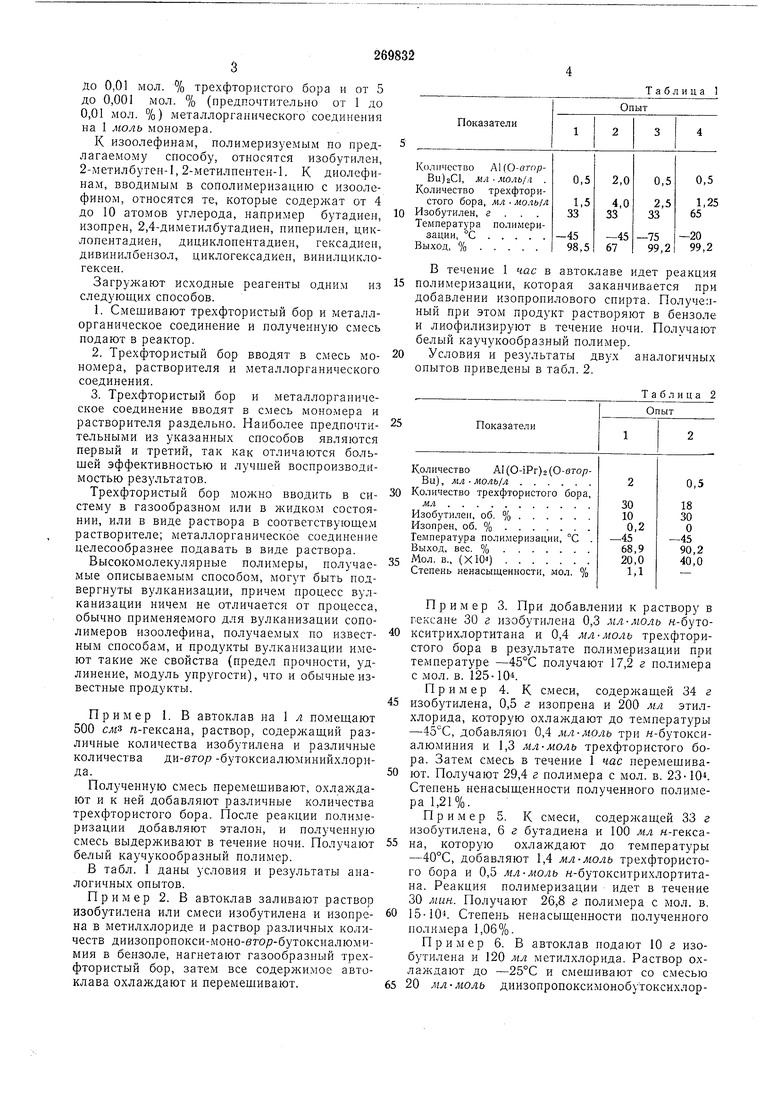

Условия и результаты двух аналогичных опытов приведены в табл. 2.

Таблица 2

Опыт

Пример 3. При добавлении к раствору в гексане 30 г изобутилена 0,3 мл-моль н-бутокситрихлортитана и 0,4 мл-моль трехфтористого бора в результате полимеризации при температуре -45°С получают 17,2 г полимера с мол. в. 125-104.

Пример 4. К смеси, содержащей 34 г изобутилена, 0,5 г изопрена и 200 мл этилхлорида, которую охлаждают до температуры -45С, добавляют 0,4 мл-моль три н-бутоксиалюминия и 1,3 мл-моль трехфтористого бора. Затем смесь в течение 1 час перемешивают. Получают 29,4 г полимера с мол. в. 23-10. Степень непасыщенности полученного полимера 1,21%.

Пример 5. К смеси, содержащей 33 г изобутилена, 6 г бутадиена и 100 мл н-гексана, которую охлаждают до температуры -40°С, добавляют 1,4 мл-моль трехфтористого бора и 0,5 мл-моль н-бутокситрихлортитапа. Реакция полимеризации идет в течение 30 мин. Получают 26,8 г полимера с мол. в. 15-10. Степень ненасыщенности полученного полимера 1,06%.

Пример 6. В автоклав подают 10 г изобутилена и 120 мл метилхлорида. Раствор охлаждают до -25°С и смешивают со смесью 20 мл-моль диизопропоксимонобутоксихлортитана и 40 мл-моль газообразного трехфтористого бора в ШО мл н-гексана. Затем в течение 1 час идет реакция полимеризации. Получают белый каучукообразный полимер с мол.-в. 51-10 (выход 94,7%).

Пример 7. К 10 об. % раствора изобутилена в «-гексане добавляют 0,5 мл-моль три-н-бутоксибромтитана и 40 мл газообразного трехфтористого бора. Полученную смесь охлаждают до -25°С с одновременным перемешиванием. Реакция полимеризации длится 1 час и прекращается при добавлении изопропилового спирта. Полученный полимер растворяют в бензоле и лиофилизируют. Получают белый каучукообразный полимер с мол. в. 20-104.

Пример 8. К раствору толуола, содержащему 30 г изобутилена, добавляют 0,3мл-моль диэтоксида цинка. Раствор охлаждают до -20°С и смещивают с 30 мл трехфтористого бора. В результате реакции полимеризации,, которая протекает в течение 1 час, получают белый каучукообразный полимер.

Пример 9. В раствор толуола, содержащий 0,7 мл-моль диэтоксидихлорида ванадия и 33 г изобутилена, вводят при -60°С 125 мл трехфтористого бора. Получают каучукообразный полимер.

Пример 10. В 500 мл н-гексанового раствора, содержащего 33 г изобутилена, 0,3 мл-моль диэтоксида магния, добавляют при температуре -40°С 30 Л1Л трехфтористого бора. Получают твердый каучукообразный полимер.

Пример 11. К н-гексановому раствору, содержащему ЗС г изобутилена, добавляют 1,0 мл-моль этоксида хрома. В полученную смесь при -55°С вводят 60 мл трехфтористого бора. Получают белый каучукообразный полимер.

Пример 12. К 500 мл н-гексанового раствора, содержащего 1,0 мл-моль три-метакрезилалюминия и 30 г изобутилена, добавляют при -50°С 5 мл-моль трехфтористого бора. Реакция полимеризации идет в течение 1 час. Получают каучукообразный полимер с мол. в. 60-104.

Пример 13. К раствору н-бутилхлорида, содержащему 33 г изобутилена и 0,5 лы-моль титантетрабензилоксида, добавляют при -45°С 115 мл трехфтористого бора. Реакция полимеризации продолжается в течение 1 час. Получают белый каучукообразный полимер с мол. в. 20-104.

Пример 14. К раствору толуола, содержащему 30 г изобутилена, охлажденному до -60°С, в смеси с 0,3 мл-моль трис-(2-хлорэтокси)-монохлорида титана добавляют 55 мл трехфтористого бора. Получают белый каучукообразный полимер.

Пример 15. В сосуд на 1 л, высущенный в вакууме, загружают 60 г высокодегидрированного и очищенного изобутилена, 310 г н-гексана и ди-его/ -бутоксиалюминийхлорид. Затем при охлаждении и перемещивании к полученной смеси добавляют трехфтористый бор.

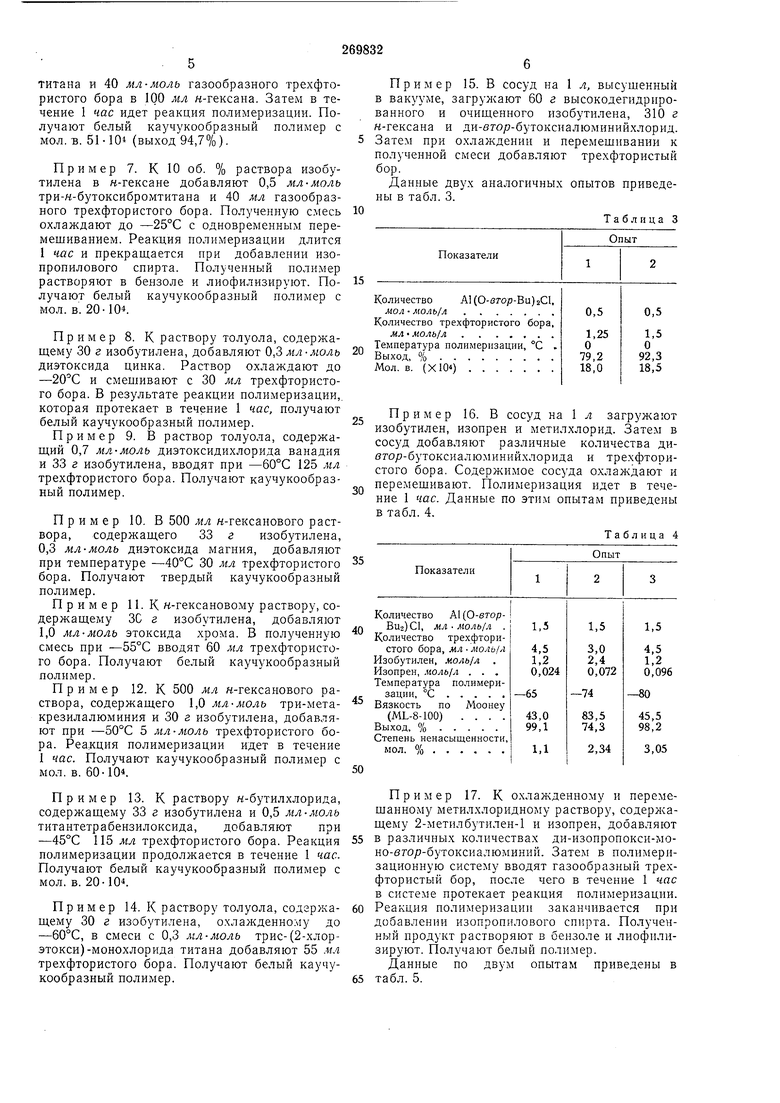

Данные двух аналогичных опытов приведены в табл. 3.

Таблица 3

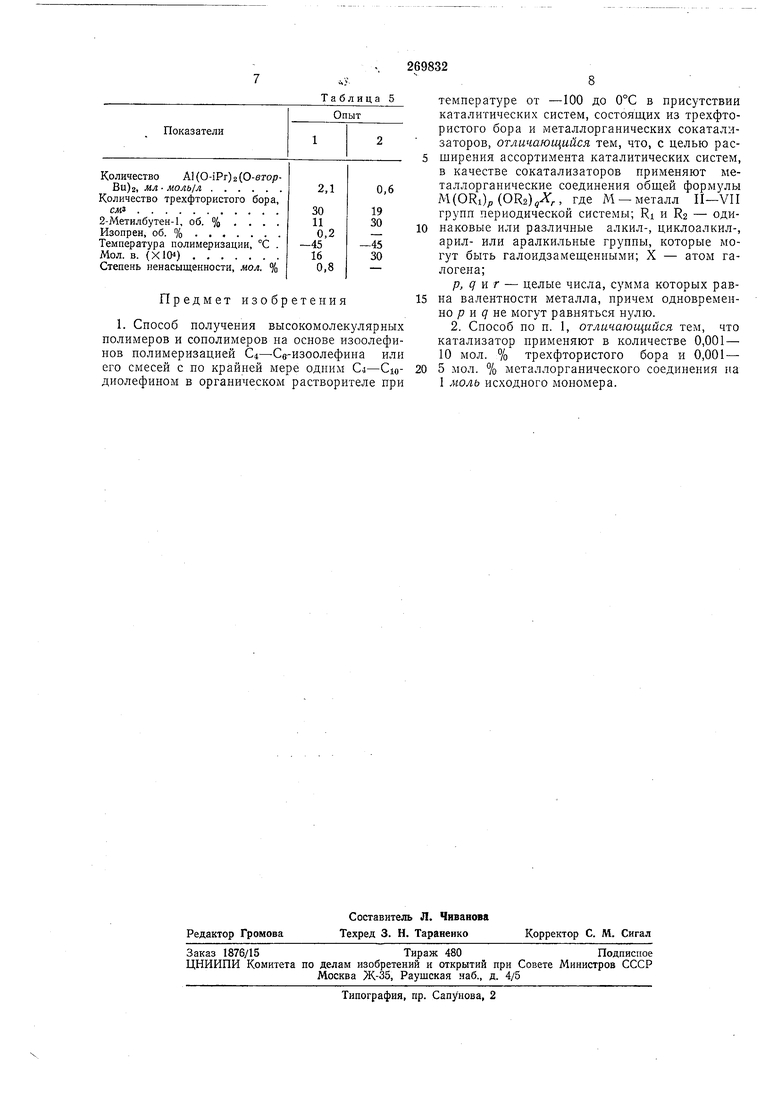

Пример 16. В сосуд на 1 л загружают изобутилен, изопрен и метилхлорид. Затем в сосуд добавляют различные количества диaro/j-бутоксиалюминийхлорида и трехфтористого бора. Содержимое сосуда охлаждают и перемещивают. Полимеризация идет в течение 1 час. Данные по этим опытам приведены в табл. 4.

Таблица 4

Опыт

Пример 17. К охлажденному и перемещанному метилхлоридному раствору, содержащему 2-метилбутилен-1 и изопрен, добавляют

в различных количествах ди-изопропокси-моно-бгор-бутоксиалюминий. Затем в полимеризационную систему вводят газообразный трехфтористый бор, после чего в течение 1 час в системе протекает реакция полимеризации.

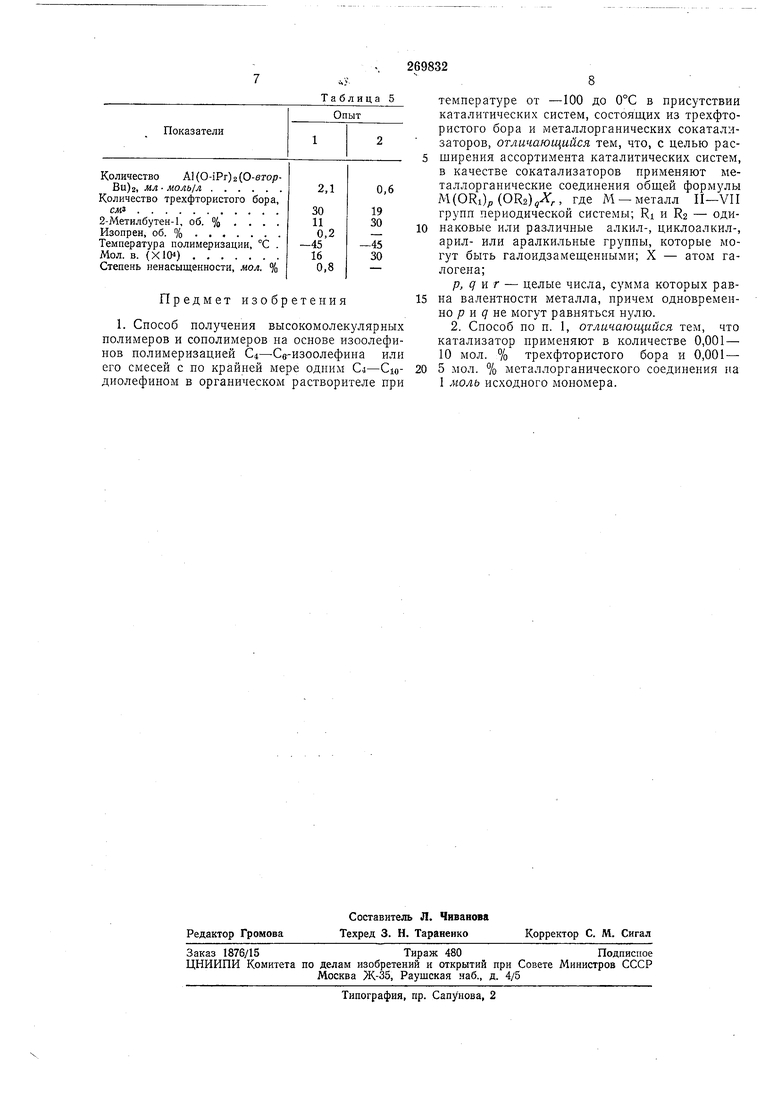

Реакция полимеризации заканчивается при добавлении изопропилового спирта. Полученный продукт растворяют в бензоле и лиофилизируют. Получают белый полимер. Данные по двум опытам приведены в Таблица 5 Предмет изобретения 1. Способ получения высокомолекулярных полимеров и сополимеров на основе изоолефинов полимеризацией С -Св-изоолефина или его смесей с по крайней мере одним С4-Сюдиолефином в органическом растворителе при 5 10 15 20 температуре от -100 до 0°С в присутствии каталитических систем, состоящих из трехфтористого бора и металлорганических сокатализаторов, отличающийся тем, что, с целью расширения ассортимента каталитических систем, в качестве сокатализаторов применяют металлорганические соединения общей формулы M(ORi);,(OR2)5-,, где М -металл II-VII групп периодической системы; Ri и R2 - одинаковые или различные алкил-, циклоалкил-, арил- или аралкильные группы, которые могут быть галоидзамещенньгаи; X - атом галогена;р, q vi г - целые числа, сумма которых равна валентности металла, причем одновременно /7 и не могут равняться нулю. 2. Способ по п. 1, отличающийся тем, что катализатор применяют в количестве 0,001 - 10 мол. % трехфтористого бора и 0,001- 5 мол. % металлорганического соединения па 1 моль исходного мономера.

Даты

1970-01-01—Публикация