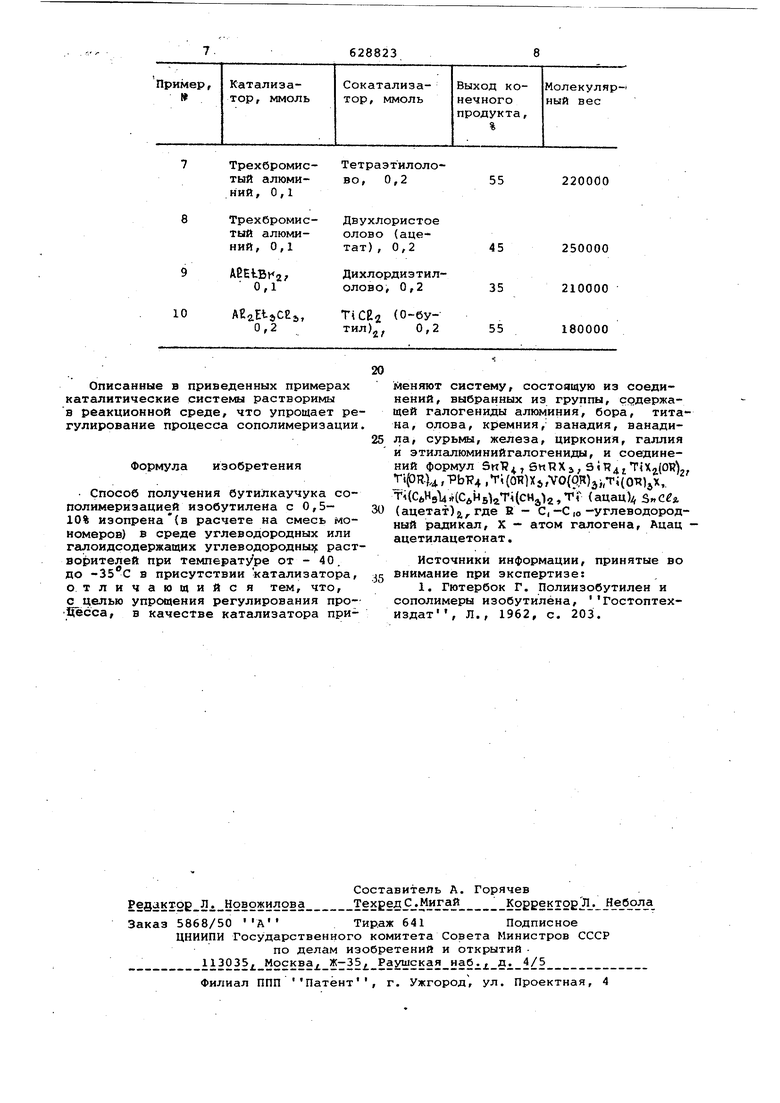

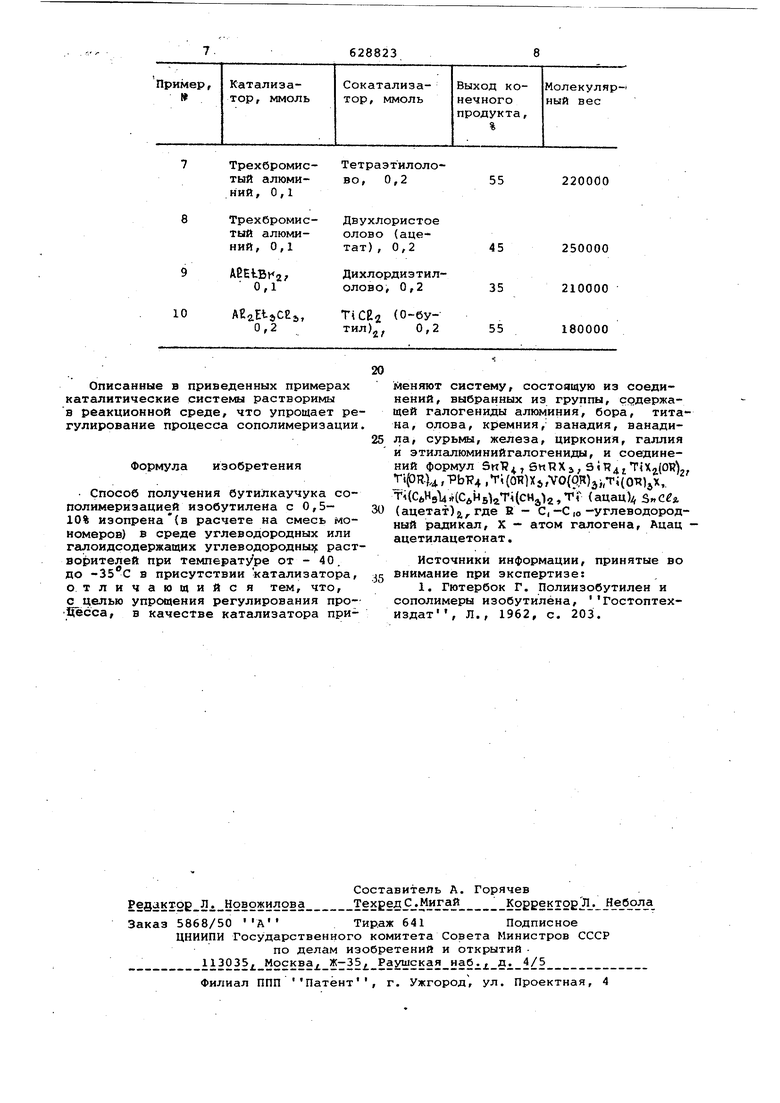

Изобретение относится к технологии получения бутилкаучука и может быть использовано в нефтехимической промышленности. Известен способ получения бутилкаучука сополимеризацией изобутилена с 0,5-10% изопрена.(в расчете на смесь мономеров) в среде углеводород ных или галоидуглеводородных растворителей при температуре от -40 , - 35°С в присутствии в качестве катализатора твердого треххлористого алюминия Ш. Однако практическое использование твердого катализатора который не растворяется в обычных углеводородных растворителях и лишь слабо растворяется в хлорсодержащих растворителях, сопряжено со многими затруднениями технологического порядка при осуществлении эффективного .регулирования этой реакции. Кроме того, приготовление каталитического раствора также сопряжено с некоторыми затруднениями технологического по рядка и в большинстве случаев такую опер.ацию проводят путем пропускания потока.этилхлорида или метилхлорида через слой твердого треххлористого алюминия. Колее того, последукмдее ,определение концентрации катализатора путем титрования треххлористого сшюминия также сопряжено с затруднениями технологического порядка. Целью изобретения является упрощение регулирования процесса. Эта цель достигается применением в качестве катализатора системы, состоящей из соединений, выбранных из группы, содержащей галогениды алюминия, бора, титана, олова, крем ния, ванадия, ванадила, сурьмы, железа, циркония, галлия и зтилалюминнйгалогениды, и соединений формул .,,SiR4..TiXi(01)4,T((OW)4.PbT74, Ti(OKU8.VO{OR)j,Ti(OR)jX,Ti(CbH5)4, )гТ;(,т1(Ацац)4,5«СВ2ацетат1, , где 8-С| -ОгУГлеводородный радикал, X - атом галогена, Ацац - ацетилацетонат. В качестве первого компонента каталитической системы предпочтительно применяются треххлористый алюминий, трехбромистый алюминий, дихлорэтилалюминий, четыр.еххлористый титан, тетрахлоридолово, тетрахлоридкремний, хлористый ванадий, трехфтористый бор, пятихлористая сурьма, пятифтористая сурьма, хлорное железод VOCEjiy тетрахлориД liHpKOHHH, трехйодистый алюминий, хлористый галлий дибромэтилалюминий. В качестве реакционной среды пред почтительно используют этил-, метилили метиленхлорид. Возможно использо вание также пентана, иэопентана, н-гексана, циклогексана. Применяемая каталитическая система растворима в этих растворителях, что позволяет легко регулировать про цесс сополимеризации, т.к. процесс протекает равномерно, легко поддержи вать заданную.температуру полимериза ции, что приводит к получению каучука со стабильным повремени молекулярным весом. Молекулярные веса каучука, полученного в приведенных ниже примерах определяли вискозиметрическим путем с использованием полимерных растворо в циклогексане при . Пример 1.В ходе проведения эксперимента трубчатый реакционный аппарат, который полностью выполнен из стекла, емкостью 300 мл, снабженный механической мешалкой и карманом для термометра, предварительно нагре вают пламенем в токе сухого аргона с последунлдим поддержанием в нем нез начительного избыточного давления (20-30 мм рт.ст.) путем пропускания тока аргонЗо В ходе проведения всего эксперимента сконденсировано 80 Mnt метилхлорида, после чего вводят в него 28,4 г изобутена, 0,84 г изопрена, а затем содержимое реакционного аппарата нагревают до посредством термостатируемой бани. Посл этого в отдельную колбу, через которую пропускают непрерывный ток арго на, при комнатной температуре загру жают приблизительно 5 мл дихлорметана, после чего в нее добавляют 0,2 ммоль (0-н-бутил)2 СЕ и 0,3 ммоль AEEtC-R2- ° истечении пос ледующих 5 мин приготовленную таким образом смесь охлаждают до -40С и постепенно добавляют в реакционную смесь в течение 2 мин, вследствие чего температура повышается на . Далее реакционную смесь подверга ют встряхиванию в течение 10 мин,-в результате чего получают 16,5 г сух го полимера (выход конечного продук та 58,2%), характеристическая вязкость t2 которого, определенная в циклогексане, равна 1,95 дл/г, что соответствует среднему вискозиметрическому молекулярному весу 400000 тогда как степень ненасыщенности, которую определяют йодометрическим путем в изопрене, составляет 2,5 вес.%. Далее полученный таким образом полимерный продукт подвергак)т вулка низации на пластинах со щелями с использованием смеси, которую готоHT. в открытом смесителе с цилиндраи, состава, вес.ч.: Полимер100 Легкоперерабатывающая канальная сажа50 Антиоксидант 22461 Окись цинка .5 Стеариновая кислота3 Сера2 Продукт МВ-ТД5 (меркаптобёнзтиазолсульфид)0,5 Продукт ТМТД (тетраметилтиурамдисульфид)1 Указанную смесь подвергают вулканизации при в течение промежутка времени, продолжительность которого 40-60-мин. Свойства полученного при этом вулканизированного материала приведены ниже. Продолжительность вулканизации, мин 40 60 Модуль, кг/см при 100%15 16 при 00%27 . 29 при 300%48 53 Разрушающая нагрузка, кг/см 216 206 Удлинение (относительное) при разрыве, %710 650 Остаточная деформация, %33 38 Свойства бутилкаучука технического сорта (при испытаниях использовали промьнпленный бутилкаучук сорта Е пуау В218, вискозиметрический молекулярный вес которого 450000, а степень насыщения изопреновых звеньев 2,15 вес..) приведены ниже для сравнения со свойствами предлагаемого материала. Продолжительность вулканизации, мин 40 60 Модуль, кг/см: при 100%15 16 при 200%27 33 при 300%47 58 Разрьтаающая нагрузка, кг/см2 209 210 Относительное удлинение при разрыве, % 715 650 Остаточная деформация, %29 29 Приведенные результаты показывают, что полимерный продукт, полученный в ходе проведения эксперимента, после вулканизации характеризуется свойствами, идентичными свойствам вулканизированного технического бутилкаучука. Пример 2. Эксперимент проводят, как в примере 1, с использованием тех же самых количеств исходных реагентов, одна.ко в данном случае осуществляют реакцию взаимодействия между компонентами и каталитической системой по месту использования . 5 которая присутствует в самой полимеризационной системе. Действительно, в полимеризационный реакционный апп рат после предварительной загрузки в него растворителя и мономеров, вводят 0,26 ммоль Т« (О-н-бутил)сЕз с последующим осуществлением реакции при -40°С при интенсивном встряхивании и одновременном постепенном введении 0,2 ммоль ЁЕ СЕ4, растворен ного в 5 мл метилхлорида, в течение б мин, в результате чего температура реакционной смеси повышается на 5 С. Таким образом получают 14 г сухого полимерного продукта (выход конечного продукта 49% от теоретически возможного) с вязкостью 2 1,09 ал/г, что соответствует среднему вискозиметрИческому молекулярному весу 160000, тогда как степень ненасыщенности изопреновых элементарных звеньев продукта равна 2,5 вес.% . П р и. м е р 3. Эксперимент проводят по аналогии с примером 1- с использованием катализатора, который получают при температуре окружающей среды путем, осуществления реакции взаимодействия 0,06 ммоль тетраэтилолбва с 0,06 ммоль A2EtC22 в 5 мл ди хлормет а н а. Катализатор вводят в реакционную смесь при -40 С в. течение 11 ми вследствие чего температура реакционной смеси повышается на Таким образом получают 19,15 г сухого полимера (выход конечного продук та 67,5%), вязкость которого 2 сос тавляет 1,20 дл/г, что соответствует среднему вискозиметрическому весу 200000, тогда как степень ненасыщенности изопреновых молекулярных звеньев этого продукта равна 3,1 вес..%. Пример 4. Эксперимент проводят по аналогии с предыдущим путем реакции взаимодействия при комнатной температуре 1 ммоль тетраэтил свинца с 1,5 ммольАЕЕЬСЕ2 в 5 мл дихл метана. Катализатор в полимеризацио ный раствор добавляют при в т чение 7 мин, в результате чего температура реакционной смеси повышается на . Получают 4,2 г сухого полимера (выход конечного продукта 15% от Теоретически возможного), вя кость полимера ( равна 1,10 дл/г что. соответствует среднему вискозиметрическому молекулярному весу 180000, тогда ка.к степень ненасыщенности изопреновых элементарных звеньев продукта равна 2,1 вес.%. Пример 5. В реакционный аппарат загружают те же количества растворителя и мономеров, что в примере 1. Катализатор получают реакцией взаимодействия при комнатной температуре 0,22 ммоль тетраэтилолова с 0,11 моль треххлористого алюминия в 5 мл дихлорметана, вследствие чего образуется прозрачный раствор. Катализатор добавляют при - в течение 11 мин, вследствие чего температура реакционной смеси повышается на . Получают 18,4 г сухого полимера (выход конечного продукта 65% от теоретически возможного) с вязкостью ti 1,31 дл/г, что соответствует среднему вискозиметрическому молекулярному весу 230000, тогда как степень ненасыщекности изопреновых элементарных звеньев продукта 3,1 вес.%. Пример 6. В ходе проведения процесса полимеризации в реакционный аппарат загружают растворитель и мономеры в тех же количествах, что и в примере 1. После этого в него вводят 0,4 ммоль трихлорэтилолова и температуру реакционной смеси -доводят до -40с. Затем в реакционный аппарат в течение 3 мин добавляют постепенно 0,4 ммоль четыреххлористого титана, растворенного в 5 мл хлористого метила, вследствие чего температура реакционной смеси повышается на 4с. Получают Д,2 г сухого полимера (выход конечного продукта равен 15% от теоретически возможного) , вязкость Ч составляет 1,46 дл/г, что соответствует среднему вискозиметрическому молекулярному весу 270000, тогда как степень йенасыщенности изопреновых элементарных звеньев этого продукта равна 3,1 вес;%. Примеры 7-10. С использованием тех же самых количеств мономеров и растворителей, что и в приме.ре 1, осуществляют реакцию полимеризации изобутена с изопреном с использованием различных каталитических систем. Результаты эксперимента в зависимости от различных каталитических систем представлены в таблице.

Описанные в приведенных примерах каталитические системы растворимы а реакционной среде, что упрощает регулирование процесса сополимеризации,

Формула изобретения

Способ получения бутилкаучука сополимериэацией изобутилена с 0,510% изопрена{в расчете на смесь мономеров) в среде углеводородных или галоидсодержащих углеводородныз;: раство|рителей при температуре от - 40. до в присутствии катализатора, отличающийся тем, что, с целью упрощения регулирования проЦесса, в качестве катализатора прийеняют систему, состоящую из соединений, выбранных из группы, содержащей галогениды алюминия, бора, титана, олова, кремния, ванадия, ванадила, сурьмы, железа, циркония, галлия и этилалюминийгалогениды, и соединений формул Sit Ч 4 1 SttRXj, 5 JR jTiXjijOR),, Ti(OR-U, .Ti(,VO(OR)3,Ti(OT)jX,

,Hg,(c,H5),iTi(CHa)2, (ацацН . (ацетат)a,где R - C,-C,о-углеводородный радикал, X атом галогена, Ацац ацетилацетонат.

Источники информации, принятые во внимание при экспертизе:

1. Гютербок Г. Полиизобутилен и сополимеры изобутилена, Гостоптехиздат. Л., 1962, с. 203.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутилкаучука | 1972 |

|

SU585817A3 |

| Способ получения сополимеров изобутилена | 1972 |

|

SU505370A3 |

| ГАЛОИДИРОВАННЫЕ, С НИЗКИМ СОДЕРЖАНИЕМ ГЕЛЯ, ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ СОПОЛИМЕРЫ ПОЛИОЛЕФИНОВ С ИЗООЛЕФИНАМИ | 2001 |

|

RU2316566C2 |

| Способ получения бутилкаучука | 1973 |

|

SU505371A3 |

| СПОСОБЫ ПОЛИМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ ФТОРУГЛЕВОДОРОДОВ | 2004 |

|

RU2355710C2 |

| Способ получения сополимеров изобутилена | 1972 |

|

SU489339A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗООЛЕФИНОВЫХ СОПОЛИМЕРОВ | 2001 |

|

RU2303607C2 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU297193A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU321007A1 |

Авторы

Даты

1978-10-15—Публикация

1972-11-15—Подача