Настоящее изобретение относится к получению каучуков, в особенности к способу получения бутилкаучука.

Под бутилкаучуком подразумевают сополимер изоолефина и одного или нескольких, предпочтительно с сопряженными связями, полиолефинов в качестве сомономеров. Промышленный бутилкаучук включает основную часть изоолефина и меньшую часть, не более 2,5 мас.%, полиолефина с сопряженными связями. Предпочтительным изоолефином является изобутилен.

Бутилкаучук или бутилполимер обычно получают с помощью суспензионной полимеризации, используя в качестве растворителя метиленхлорид и катализатор Фриделя-Крафтса в качестве инициатора полимеризации. Метиленхлорид имеет то преимущество, что AlCl3, являющийся относительно недорогим катализатором Фриделя-Крафтса, растворим в нем, как и изобутиленовые и изопреновые сомономеры. Кроме того, бутилкаучук нерастворим в хлористом метиле и выпадает в осадок из раствора в виде мелких частиц. Полимеризацию обычно проводят при температурах примерно от -90°С до -100°С. См. патент США №2356128 и Ullmanns Encyclopedia of Industrial Chemistry, том А 23, 1993, стр.288-295. Низкие температуры полимеризации требуются для того, чтобы добиться молекулярных масс, достаточно высоких для возможного применения каучуков.

Повышение температуры реакции или увеличение количества изопрена в подаваемом в качестве сырья мономере приводит к ухудшенным свойствам продукта, в частности к более низким молекулярным массам. Однако более высокая степень ненасыщенности была бы желательна для более эффективного сшивания с другими, высоконенасыщенными диеновыми каучуками (бутадиеновым каучуком /БК/, натуральным каучуком /НК/ или бутадиен-стирольным каучуком /БСК/).

Молекулярная масса, ослабляющая эффект диеновых сомономеров, может, в принципе, быть компенсирована еще более низкими температурами реакции. Однако в этом случае происходят в большей степени вторичные реакции, которые приводят к гелеобразованию, и такие способы являются более дорогостоящими. Гелеобразование при температурах реакции около -120°С и возможные варианты для его снижения были описаны (ср. W.A.Thaler, D.J.Buckley Sr., Конференция Секции Каучука, ACS, Кливленд, Огайо, май 6-9, 1975, опубликовано в Rubber Chemistry & Technology 49, 960-966 (1976)). С требующимися для этой цели вспомогательными растворителями, как, например, CSz, не только трудно оперировать, но их также нужно использовать в относительно высоких концентрациях.

Также известно получение бутилкаучука путем полимеризации, как минимум, одного изоолефинового мономера, как минимум, одного полиолефинового мономера и необязательно других сополимеризуемых мономеров в присутствии органических нитросоединений и галогенидов циркония и/или галогенидов гафния (см. Международную заявку на патент WO 02/18460 А1, С08F 210/12, 07.03.2002).

Кроме того, известен способ получения бутилкучука путем сополимеризации изобутилена и изопрена в среде метиленхлорида в присутствии каталитической системы, состоящей из

а) катализатора металлорганического соединения общей формулы

RmMeXn,

где R - алкил, арил, циклоалкил, аралкил, алкиларил, содержащие от 1 до 12 атомов углерода;

Me - металл, выбранный из группы, содержащей алюминий, титан, олово, ванадий, цинк, бор, свинец, вольфрам, цирконий, мышьяк, висмут, молибден;

Х - галоген, водород, алкокси - или сложноэфирная группа:

m - нуль или целое число в интервале от 1 до 5;

m+n - валентность металла Me;

б) сокатализатора органического соединения, выбранного из группы, состоящей из нитросоединений, ангидридов ароматических кислот, хинонов и галоидпроизводных соединений указанных классов с величиной сродства к электрону от 0,3 до 2 электроновольт (см. патент SU №505371, 28.02.1976 г.).

Согласно примерам в качестве катализатора используют системы a) AlEt2Cl и 1,3,5-тринитробензола, б) AlEt2Cl и 2,4,6-тринитробензола, в) AlEt2Cl и пирромелитового ангидрида, г) AlEt2Cl и 2,4,7-тринитро-9-флуоренона, д) AlEt2Cl и тетрабром-n-бензохинона, е) TiCl4 и пирромелитового ангидрида или ж) TiCl4 и тетрахлор-n-бензохинона. Только в случае каталитических систем д) и е) получают бутилкаучук с высоким содержанием изопрена (>2,5 мол.%).

Задачей изобретения является расширение технологических возможностей получения бутилкаучука с высоким содержанием изопрена при одновременном обеспечении высокой конверсии и исключении применения очень вредных для окружающей среды органических нитросоединений.

Поставленная задача решается предлагаемым способом получения бутилкучука путем полимеризации изобутилена и изопрена в присутствии органического нитросоединения и алюминиевого соединения в качестве катализатора, который заключается в том, что в качестве органического нитросоединения используют нитрометан, а в качестве алюминиевого соединения - хлористый алюминий, при этом полимеризацию осуществляют в присутствии воды.

Содержание изопрена в бутилкучуке составляет предпочтительно более 3,5 мол.%, более предпочтительно более 5 мол.%, в частности более более 7 мол.%.

Смесь мономеров предпочтительно включает от 80% до 99% по массе изобутилена и от 1,0% до 20% по массе изопрена. Более предпочтительно смесь мономеров включает от 85% до 99% по массе изобутилена и от 1,0% до 10% по массе изопрена. Наиболее предпочтительно смесь изомеров включает от 95% до 99% по массе изобутилена и от 1,0% до 5,0% по массе изопрена.

Среднемассовая молекулярная масса (Mw) получаемого бутилкаучука предпочтительно выше, чем 300 кг/моль, более предпочтительно выше, чем 350 кг/моль, в частности выше 400 кг/моль.

Содержание геля предпочтительно менее 1,2 мас.%, более предпочтительно менее 1 мас.%, еще более предпочтительно менее 0,8 мас.%, в частности менее 0,7 мас.%.

Соотношение AlCl3 и воды находится между 30:1 и 150:1 по массе, предпочтительно 30:1-50:1 по массе, более предпочтительно между 50:1 и 100:1 по массе, в частности от 100:1 до 150:1 по массе. Может быть полезным дальнейшее введение производных от хлорида алюминия каталитических систем, хлорида диэтилалюминия, хлорида этилалюминия, тетрахлорида титана, четыреххлористого олова, трехфтористого бора, треххлористого бора или метилалюмоксана.

Полимеризацию предпочтительно осуществляют в подходящем растворителе, как, например, хлоралканы, таким образом, что нитрометан добавляют к смеси мономеров непосредственно, а не в виде комплекса с AlCl3.

Концентрация нитрометана в реакционной среде предпочтительно лежит в области от 1 до 15000 частей на миллион (ч./млн), более предпочтительно в области от 5 до 500 ч./млн. Отношение нитрометана к алюминию предпочтительно составляет от 1:1 до 1:50 по массе и наиболее предпочтительно составляет от 1:3 до 1:25 по массе.

Мономеры обычно полимеризуются по катионному механизму, предпочтительно при температурах в области от -120°С до +20°С, предпочтительно от -100°С до -20°С, и давлении в области от 0,1 до 4 бар.

В качестве растворителей или разбавителей (реакционная среда) для полимеризации при получении бутилкаучука могут рассматриваться инертные растворители или разбавители, известные специалисту в данной области. Они включают алканы, хлоралканы, циклоалканы или ароматические соединения, которые часто также моно- или полизамещены галогенами. В частности, могут быть упомянуты смеси гексана/хлоралкана, метиленхлорид, дихлорметан или их смеси. В способе по настоящему изобретению предпочтительно используют хлоралканы.

Полимеризацию можно проводить как непрерывным способом, так и периодическим. В случае непрерывного процесса способ полимеризации предпочтительно осуществляют с использованием следующих трех сырьевых потоков:

I) растворитель/разбавитель + изоолефин (предпочтительно изобутен)

II) полиолефин (предпочтительно диен, изопрен) + органическое нитросоединение

III) катализатор

В случае периодического процесса способ полимеризации может быть, например, осуществлен следующим образом:

в реактор, предварительно охлажденный до температуры реакции, загружают растворитель или разбавитель, мономеры и нитрометан. AlCl3 затем подают насосом в виде разбавленного раствора таким образом, чтобы тепло в результате реакции полимеризации могло рассеиваться без проблем. Ход реакции может контролироваться по выделению тепла. Вода вводится в реакционную среду вместе с растворителем или разбавителем.

Все операции проводятся в атмосфере защитного газа. Когда полимеризация завершена, реакцию прерывают с помощью фенольного антиоксиданта, как, например, 2,2'-метиленбис(4-метил-6-трет-бутилфенол), растворенного в этиловом спирте.

Применяя способ по настоящему изобретению, возможно получать новые сополимеры изоолефинов с высокой молекулярной массой, имеющие повышенное содержание двойных связей и одновременно низкое содержание геля. Содержание двойных связей определяют с помощью спектроскопии протонного резонанса.

Такие сополимеры могут служить исходным сырьем для способа галогенирования с целью получения галоидбутилполимеров.

Сополимеры, полученные способом по изобретению, идеально подходят для изготовления формованных изделий всех видов, в особенности компонентов для покрышек и промышленных резиновых изделий, как, например, пробок, амортизирующих элементов, профилей, пленок, покрытий. Для этой цели полимеры используют в чистом виде или в виде смеси с другими каучуками, как, например, НК, БК, гексанитробутилкаучук (ГНБК), нитрильный каучук (НБК), бутадиен-стирольный каучук (СБК), каучук на основе сополимера этилена, пропилена и диенового мономера (ЭПДМ) или фторкаучуки. Специалистам в данной области известно получение таких соединений. В большинстве случаев прибавляют газовую сажу в качестве наполнителя и используют систему вулканизации на основе серы. По вопросам компаундирования и вулканизации рекомендуется обратиться к "Encyclopedia of Polymer Science and Engineering", том 4, стр.66 и послед. (компаундирование) и том 17, стр.666 и послед. (вулканизация).

Вулканизация соединений обычно проводится при температурах в диапазоне от 100 до 200°С, предпочтительно от 130 до 180°С (необязательно при давлении в области от 10 до 200 бар).

Следующие примеры приводятся для иллюстрации настоящего изобретения.

Примеры

Детали эксперимента

Анализ с помощью гельпроникающей хроматографии проводили с использованием комбинации из четырех колонн длиной 30 см от компании Polymer Laboratories (PL-Mixed А). Внутренний диаметр колонн составлял 0,75 см. Впрыскиваемый объем составлял 100 мкл. Элюирование тетрагидрофураном проводили со скоростью 0,8 мл/мин. Детектирование проводили с помощью УФ-детектора (260 нм) и рефрактометра.

Изобутен (Praxair) очищали путем продувания через колонку, заполненную натрием на окиси алюминия (содержание натрия 10%).

Изопрен очищали путем продувания через колонку, заполненную высушенной окисью алюминия, и перегоняли под азотом над гидридом кальция. Содержание воды составляло <10 ч./млн.

Метиленхлорид очищали путем продувания через колонку, заполненную активной газовой сажей, и через другую колонку с сикапентом.

Нитрометан (фирма Aldrich, 96%) перемешивали 2 часа над пятиокисью фосфора, во время перемешивания через смесь продували азот. Затем нитрометан перегоняли в вакууме (около 20 мбар).

Примеры 1-5

Следующие эксперименты иллюстрируют использование нитрометана при инициируемой хлористым алюминием полимеризации в бутиловый каучук (БК). Для всех примеров полимеризации, описанных в таблице 1, указанные количества изобутилена, изопрена и нитрометана прибавляли к 180 мл метиленхлорида, охлажденного до -95°С.

Как только в реакционной смеси достигалось термическое равновесие, прибавляли соответствующее количество хлористого алюминия (вводили в виде раствора в хлористом метиле, 300 мг хлористого алюминия растворяли в 200 мл метиленхлорида) с помощью предварительно охлажденной стеклянной пипетки. Воду вводили вместе с метиленхлоридом, при этом массовое соотношение хлористого алюминия и воды составляло 100:1. Реакцию продолжали в течение периода времени, требующегося для достижения температурного равновесия, прежде чем прибавляли катализатор.

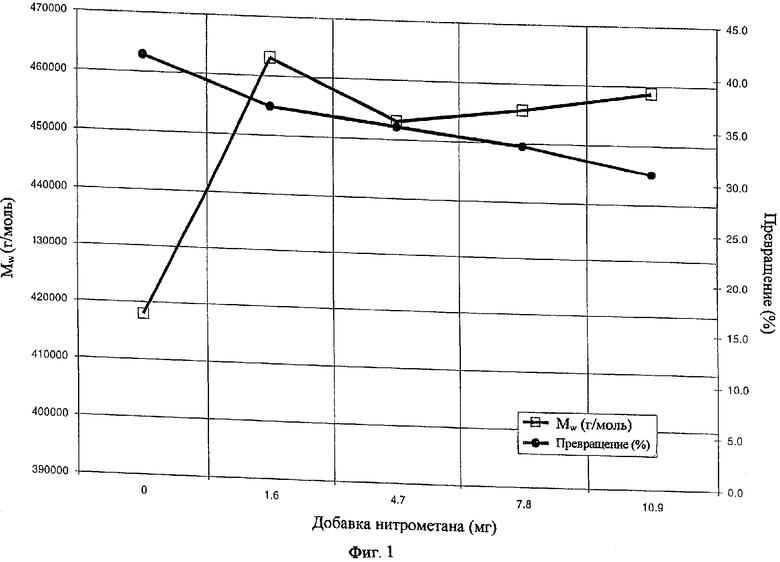

На фиг.1 показана зависимость Mw от количества прибавленного СН3NO2.

Как можно видеть из фиг.1, введение нитрометана в полимеризацию при получении БК с высоким содержанием изопрена (ИП) оказывает выраженный положительный эффект на молекулярную массу конечного эластомера.

Однако когда вводится больше нитрометана в подвергающуюся полимеризации смесь, превращение уменьшается.

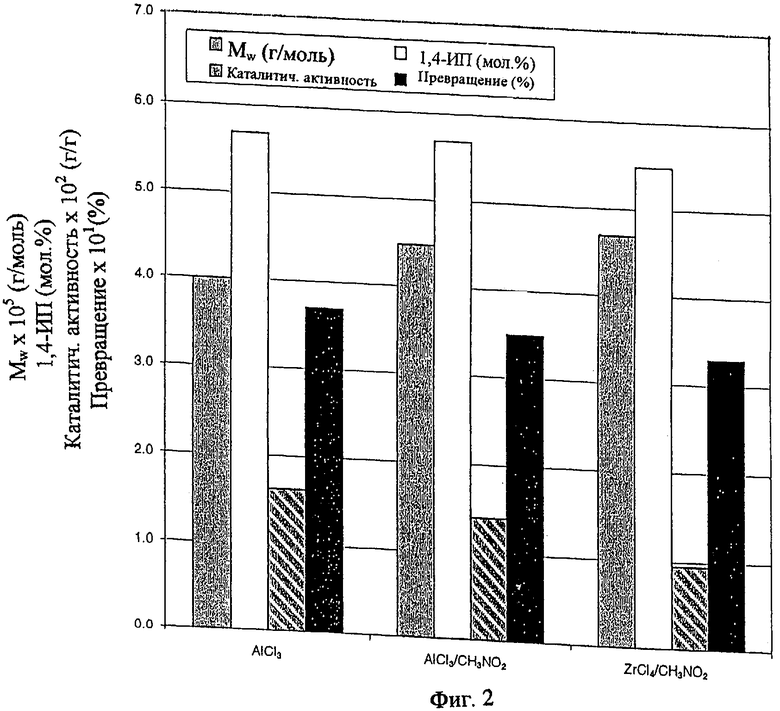

Для сравнения проводили ряд полимеризаций, при которых ранее изученные каталитические системы вводились в смеси мономеров, подобные описанным в таблице 1. Конкретно, изучались AlCl3 и ZrCl3/СН3NO2.

Пример 6 (сравнительный)

В опыте по полимеризации с использованием хлористого алюминия 20 мл изобутена и 3 мл изопрена растворяли в 180 мл метиленхлорида. Раствор затем охлаждали до -95°С, в это время прибавляли с помощью предварительно охлажденной стеклянной пипетки 35 мг хлористого алюминия (вводили в виде раствора в метиленхлориде, 300 мг хлористого алюминия растворяли в 200 мл метиленхлорида, время полного растворения при -30°С составляло 5 минут). Реакция протекала в течение времени, требующегося для достижения температурного равновесия, прежде чем прибавляли катализатор. Результаты приведены на фигуре 2.

Пример 7 (сравнительный)

Для опыта по полимеризации с использованием ZrCl4/CH3NO2 растворяли 20 мл изобутена и 3 мл изопрена в 180 мл метиленхлорида. Раствор затем охлаждали до -95°С и в это время прибавляли с помощью предварительно охлажденной стеклянной пипетки 45 мл раствора катализатора ZrCl4/CH3NO2 (5 мл премикса ZrCl4/CH3NO2 в 91 мл метиленхлорида; премикс ZrCl4/CH3NO2 состоял из 13,6 г ZrCl4 и 47,25 г нитрометана, растворенных в 500 мл метиленхлорида, время полного растворения премикса при -30°С составляло около 45 минут). Реакция протекала в течение времени, требующегося для достижения температурного равновесия, прежде чем прибавляли катализатор. Результаты приведены на фигуре 2.

На фиг.2 сравнивается новая система AlCl3/СН3NO2 с известными каталитическими системами.

Было показано, что система AlCl3/СН3NO2 так же эффективна при получении БК с высоким содержанием ИП, как и ранее описанная система ZrCl4/CH3NO2. Важно, что эта система обладает дополнительным преимуществом, используя более эффективную с учетом затрат кислоту Льюиса (ср. с ZrCl4), в то же время не требуя продолжительного времени для растворения катализатора (как наблюдали для системы с ZrCl4), такое преимущество делает систему AlCl3/СН3NO2 по изобретению более подходящей для внедрения в существующие заводские условия.

Кроме того, как можно видеть из фиг.2, оптимизированная система AlCl3/CH3NO2 действовала так же, как и система ZrCl4/CH3NO2, имея в виду молекулярную массу и включение ИП, но превосходила последнюю систему в отношении каталитической активности (г/г).

Изобретение относится к способу получения бутилкаучука путем полимеризации. Бутилкаучук получают полимеризацией изобутилена и изопрена в присутствии нитрометана и хлористого алюминия в качестве катализатора. При этом полимеризацию осуществляют в присутствии воды. Концентрация нитрометана в реакционной среде может находиться в пределах 5-500 ч./млн. Массовое соотношение хлористого алюминия и воды может составлять 30:1-150:1. Среднемассовая молекулярная масса Mw получаемого бутилкаучука предпочтительно выше, чем 300 кг/моль. Технический результат состоит в расширении технологических возможностей получения бутилкаучука с высоким содержанием изопрена при одновременном обеспечении высокой конверсии и исключения очень вредных для окружающей среды органических соединений. 2 з.п. ф-лы, 2 ил., 1 табл.

| Способ получения бутилкаучука | 1973 |

|

SU505371A3 |

| К.С.МИНСКЕР "Изобутилен и его полимеры", М, Химия, 1986, с.178 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА И ПОЛЯРНОГО ВИНИЛОВОГО МОНОМЕРА | 1991 |

|

RU2026307C1 |

| SU 589760 А, 10.12.1999 | |||

| Устройство для управления контакторами ослабления поля тяговых электродвигателей | 1975 |

|

SU556965A2 |

Авторы

Даты

2008-10-27—Публикация

2003-12-04—Подача