Изобретение относится к области переработки термопластов, а именно к устройству для переработки и вакуумирования расплава полимера.

Известно устройство для переработки и дегазации полимеров, состоящее из червячного пресса с формующей головкой и вакуумной камерой, снабженной рещеткой для разделения расплава полимера на отдельные тонкие струи.

В известном устройстве невозможно достичь высокой степени очистки расплава полимера от газообразных включений, так как свободная поверхность расплава в зоне вакуумирования ограничена размерами червяка и быстро уменьщается вследствие слипания жгутов и сжатия расплава в процессе транспортировки.

Целью изобретения является создание такой конструкции вакуумной камеры, которая бы позволила достичь высокой степени очистки расплава полимера от газообразных включений. Поставленная цель достигается тем, что устройство для разделения полимера на отдельные тонкие струи выполнено в виде нескольких перфорированных .роторов, смонтированных на общем приводном валу и установленных во вращающемся кольцевом коллекторе, охватывающем червячный пресс и контактирующем внутренней поверхностью с загрузочной зоной червячного пресса, которая снабжена скребком.

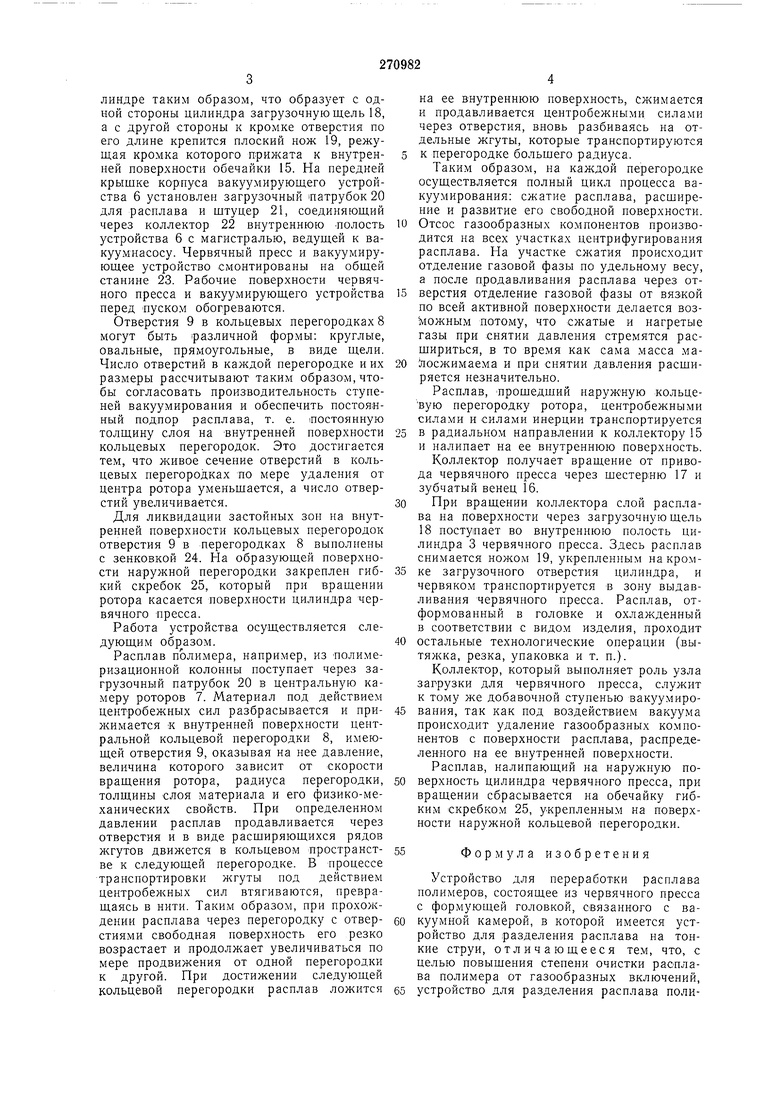

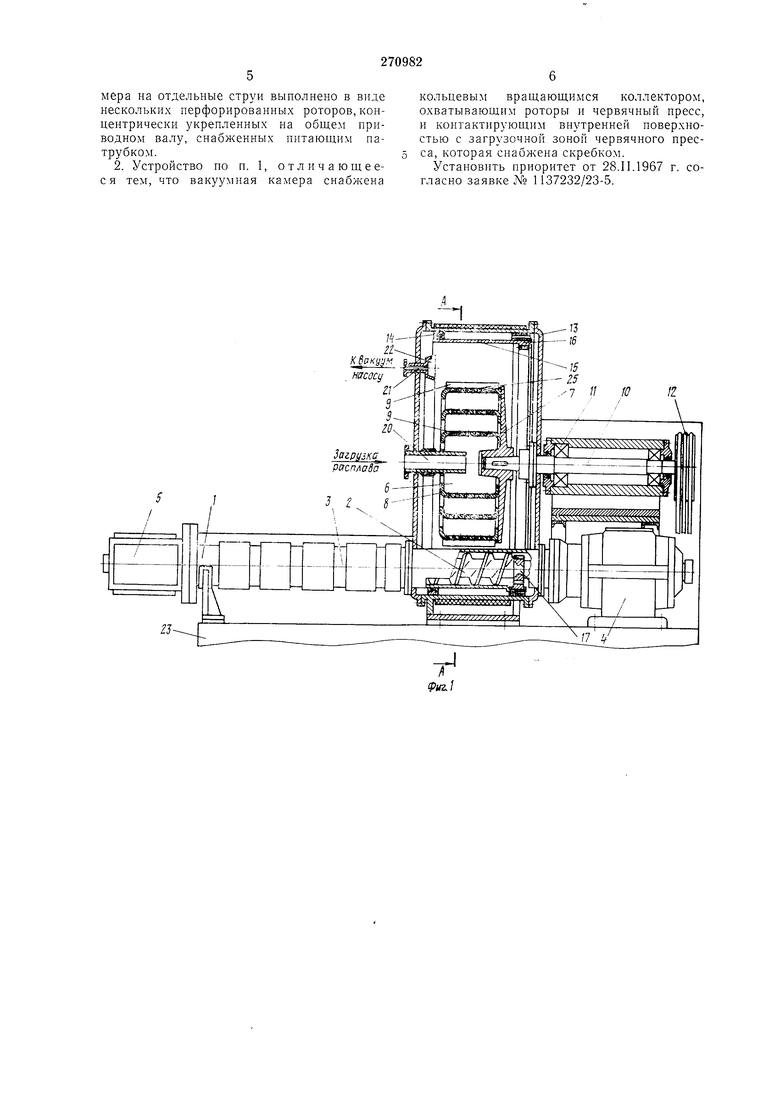

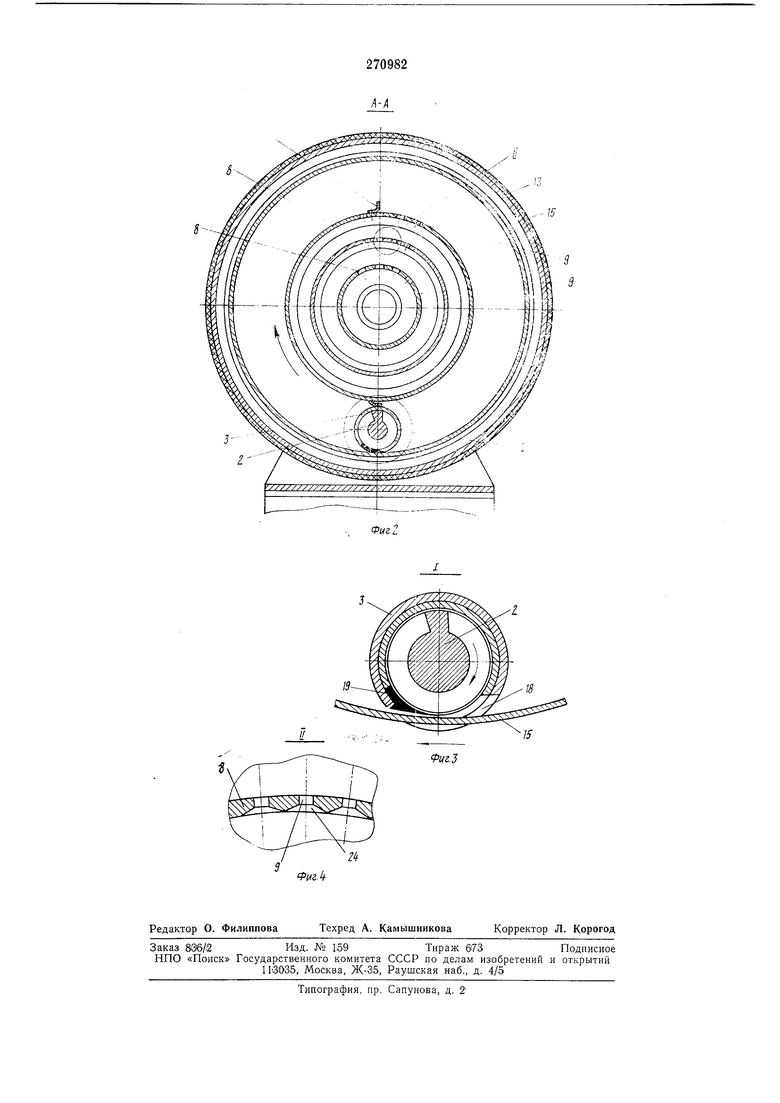

На фиг. 1 схематически изображен общий вид устройства; на фиг. 2 - разрез

А-А на фиг. 1; на фиг. 3 - узел I запитки

червячного пресса; на фнг. 4-узел II на

фиг. 1.

Основу устройства для переработки и

вакуумирования расплавов полимеров составляет червячный пресс 1, включающий червяк 2, заключенный в цилиндр 3, иривод 4 червяка, формирующий инструмент 5. В загрузочной частн червячного пресса

установлено вакуумирующее устройство 6, представляющее собой роторы 7, выполненные из концентрично расноложенных кольцевых перегородок 8 с отверстиями 9. Роторы кренятся на валу 10, смонтированном

в подщинниковом узле 11, и приводятся во вращение от электродвигателя через клиноременную передачу 12. Загрузочная часть червячного пресса и роторы 7 помещены в герметический корпус 13, на внутренней

поверхности которого в подщинниках 14 установлен коллектор 15 с зубчатым венцом 16, входящим в зацепление с щестерней 17, закрепленной на червяке.

линдре таким образом, что образует с одной стороны цилиндра загрузочную щель 18, а с другой стороны к кромке отверстия по его длине крепится плоский нож 19, режущая кромка которого прижата к внутренней поверхности обечайки 15. На передней крышке корпуса вакуумирующего устройства 6 установлен загрузочный (патрубок 20 для расплава и штуцер 21, соединяющий через коллектор 22 внутреннюю лолость устройства 6 с магистралью, ведущей к вакуумнасосу. Червячный пресс и вакуумирующее устройство смонтированы на обшей станине 23. Рабочие поверхности червячного пресса и вакуумирующего устройства перед пуском обогреваются.

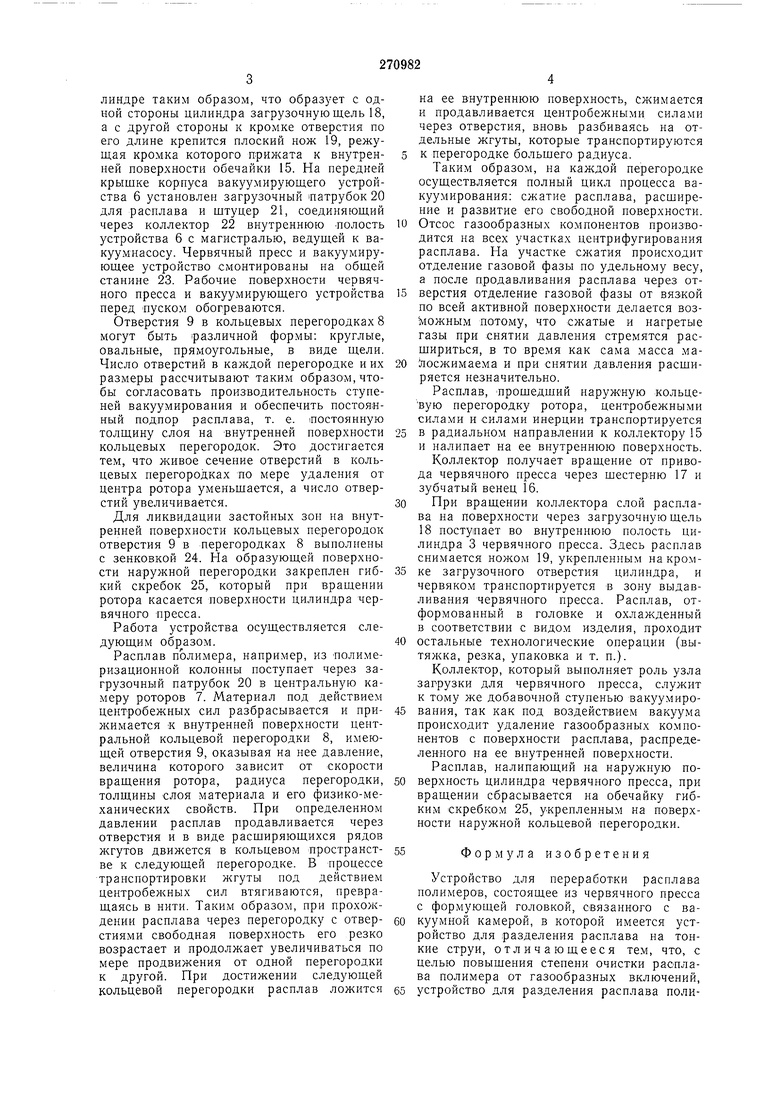

Отверстия 9 в кольцевых перегородках 8 могут быть (различной формы: круглые, овальные, прямоугольные, в виде щели. Число отверстий в каждой перегородке и их размеры рассчитывают таким образом, чтобы согласовать производительность ступеней вакуумирования и обеспечить постояиный подпор расплава, т. е. достоянную толщину слоя на внутренней поверхности кольцевых перегородок. Это достигается тем, что живое сечение отверстий в кольцевых перегородках по мере удаления от центра ротора уменьщается, а число отверстий увеличивается.

Для ликвидации застойных зон на внутренней поверхности кольцевых перегородок отверстия 9 в перегородках 8 выполнены с зенковкой 24. На образующей поверхности наружной перегородки закреплен гибкий скребок 25, который при вращении ротора касается поверхности цилиндра червячного пресса.

Работа устройства осуществляется следующим образом.

Расплав полимера, например, из полимеризационной колонны поступает через загрузочный патрубок 20 в центральную камеру роторов 7. Материал под действием центробежных сил разбрасывается и прижимается к внутренней поверхности центральной кольцевой перегородки 8, имеющей отверстия 9, оказывая на нее давление, величина которого зависит от скорости вращения ротора, радиуса перегородки, толщины слоя материала и его физико-механических свойств. При определенном давлении расплав продавливается через отверстия и в виде расширяющихся рядов жгутов движется в кольцевом пространстве к следующей перегородке. В процессе транспортировки жгуты под действием центробежных сил втягиваются, превращаясь в нити. Таким образом, при прохождении расплава через перегородку с отверстиями свободная поверхность его резко возрастает и продолжает увеличиваться по мере продвижения от одной перегородки к другой. При достижении следующей кольцевой перегородки расплав ложится

на ее внутреннюю поверхность, сл имается и продавливается центробежными силами через отверстия, вновь разбиваясь на отдельные жгуты, которые транспортируются к перегородке большего радиуса.

Таким образом, на каждой перегородке осуществляется полный цикл процесса вакуумирования: сжатие расплава, расширение и развитие его свободной поверхности.

Отсос газообразных компонентов производится на всех участках центрифугирования расплава. На участке сжатия происходит отделение газовой фазы по удельно.му весу, а после цродавливания расплава через отверстия отделение газовой фазы от вязкой по всей активной поверхности делается возможным потому, что сжатые и нагретые газы при снятии давления стремятся расшириться, в то вре.мя как сама .масса малосжимаема и при снятии давления расщиряется незначительно.

Расплав, прошедший наружную кольцевую перегородку ротора, центробежными силами и силами инерции транспортируется

в радиальном направлении к коллектору 15 и налипает на ее внутреннюю поверхность. Коллектор получает вращение от привода червячного пресса через шестерню 17 и зубчатый венец 16.

При вращении коллектора слой расплава на поверхности через загрузочную щель 18 поступает во внутреннюю полость цилиндра 3 червячного пресса. Здесь расплав снимается ножом 19, укрепленным накромке загрузочного отверстия цилиндра, и червяком транспортируется в зону выдавливания червячного пресса. Расплав, отформованный в головке и охлажденный в соответствии с видом изделия, проходит

остальные технологические операции (вытяжка, резка, упаковка и т. п.).

Коллектор, который выполняет роль узла загрузки для червячного пресса, служит к тому же добавочной ступенью вакуумирования, так как под воздействием вакуума происходит удаление газообразных компонентов с поверхности расплава, распределенного на ее внутренней поверхности. Расплав, налипающий на наружную поверхность цилиндра червячного пресса, при вращении сбрасывается на обечайку гибким скребком 25, укрепленным на поверхности наружной кольцевой перегородки.

Формула изобретения

Устройство для переработки расплава полимеров, состоящее из червячного пресса с формующей головкой, связанного с вакуумной камерой, в которой имеется устройство для (разделения расплава на тонкие струи, отличающееся тем, что, с целью повышения степени очистки расплава полимера от газообразных включений,

мера на отдельные струи выполнено в внде нескольких перфорированных роторов, концентрически укрепленных на общем приводном валу, снабженных питающим патрубком.

2. Устройство по п. 1, отличающееся тем, что вакуумная камера снабжена

кольцевым вращающимся коллектором, охватывающим роторы и червячный пресс, ц контактирующим внутренней поверхностью с загрузочной зоной червячного пресса, которая снабжена скребком.

Установить приоритет от 28.11.1967 г. согласно заявке № 1137232/23-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНЫЙ ПРЕСС ДЛЯ ВАКУУМИРОВАНИЯ ПОЛИМЕРОВ | 1972 |

|

SU327998A1 |

| Червячный осциллирующий смеситель непрерывного действия | 1988 |

|

SU1608064A1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| Червячная машина для переработки полимерных материалов | 1989 |

|

SU1689098A1 |

| ЧЕРВЯЧНЫЙ ПРЕСС ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1971 |

|

SU305629A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

| ЧЕРВЯЧНЫЙ ПРЕСС ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1971 |

|

SU420475A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1537545A1 |

| ВАКУУМИРУЮЩИЙ ЧЕРВЯЧНЫЙ ПРЕСС | 1973 |

|

SU364460A1 |

| ЭКСТРУДЕР | 1990 |

|

RU2021136C1 |

. -- /5

Авторы

Даты

1982-06-15—Публикация

1968-07-02—Подача