Изобретение относится к области переработки высокомолекулярных соединений и предназначено для использования в комбинированных червячно-дисковых экструдерах при производстве присадок полифункционального действия для моторных масел, депрессорных присадок к топливам и других материалов подобного типа.

Известен червячно-дисковый экструдер [1] , содержащий полый корпус (цилиндр) с загрузочной воронкой и размещенным в нем приводным рабочим органом, выполненным в виде червяка с диском на конце, дисковую головку, неподвижный диск и размещенное между ним и дисковой головкой уплотнительное кольцо, экструдер снабжен упорным элементом, выполненным в виде двух концентрических резьбовых колец, зафиксированных от взаимного смещения в осевом направлении и смонтированных с возможностью независимого поворота относительно продольной оси, при этом наружное кольцо посредством резьбового соединения установлено внутри дисковой головки. Внутреннее - на неподвижном диске, а уплотнительное кольцо по его торцевым поверхностям поджато посредством упорного элемента к неподвижному диску.

Однако известное устройство не обеспечивает необходимые условия для деструкции высокомолекулярных соединений, ввиду относительно низких скоростей сдвига, воздействующих при движении расплавленного материала через данную конструкцию. Это связано с жестким соединением шнека и диска и не дает возможности эффективного управления процессом деструкции.

Наиболее близким по технической сущности к заявляемому техническому решению является червячно-дисковый экструдер [3], содержащий корпус, размещенные в нем и соединенные с приводами вращения червяк с винтовой нарезкой и последовательно расположенными зонами транспортирования и дозирования и диск, у которого отношение диаметра диска к диаметру червяка выбрано в пределах 3-6, при этом отношение высот витков винтовой нарезки червяка в зонах транспортирования и дозирования выбрано превышающим 1 и по большой мере равным 3.

Экструдер описанной конструкции предназначен для переработки узкого круга полимеров, в частности волокнообразующих полимеров, исключающий заметные механохимические воздействия на перерабатываемый полимер. Недостаточные скорости деформации в рабочем зазоре, образованном вращающимся диском и неподвижным корпусом, не позволяют обеспечить необходимые деструкции перерабатываемого материала. Наличие отводного канала, расположенного вдоль оси вращения диска, создает условия к образованию застойных зон, в которых полимер имеет иные характеристики и ухудшает качество перерабатываемого материала, делая его неоднородным по молекулярной массе.

Целью изобретения является стабильность деструкции перерабатываемого материала за счет его отвода непосредственно из рабочего зазора.

Поставленная цель достигается тем, что в червячно-дисковом экструдере, содержащем цилиндр, размещенный в нем и соединенный с приводом вращения червяк с зонами транспортирования и дозирования, и последовательно расположенную дисковую часть с приводом и каналами отвода переработанного расплава (отводными каналами), расположенными дискретно по периметру дисковой части и соединенными с отводной кольцевой трубой, охватывающей дисковую часть. Кроме того, в червячно-дисковом экструдере отводная кольцевая труба имеет отверстия для удаления жидких компонентов перерабатываемого расплава и отверстия для удаления газообразных компонентов.

Отличительными признаками заявляемого технического решения является то, что каналы отвода переработанного расплава расположены дискретно по периметру дисковой части и соединены с отводной кольцевой трубой, охватывающей дисковую часть, кроме того, отводная труба имеет отверстия для удаления жидких и газообразных компонентов переработанного расплава.

Выполнение каналов отвода переработанного материала, расположенных дискретно по периферии дисковой части, обеспечивает удаление без образования застойных зон. В процессе работы экструдера высокомолекулярное соединение из загрузочной воронки поступает в полость цилиндра и перемещается через переходник и полый вал одного из дисков в рабочий зазор в режиме ламинарного течения.

Попадая в рабочий зазор дисковой части, образованной быстровращающимися навстречу друг другу дисками, течение расплава переходит в турбулентное. В виду высоких сдвиговых деформаций при встречном движении вращающихся дисков на макромолекулы расплава воздействуют значительные деформации напряжения, что вызывает деструкционные процессы и понижение молекулярной массы.

Интенсивность деструкционных явлений обеспечивается высотой рабочего зазора и разницей в угловых скоростях вращающихся дисков, что обеспечивает понижение молекулярной массы на несколько порядков. Обеспечение отвода переработанного материала в рабочем зазоре осуществляется через каналы, расположенные дискретно по периметру дисковой части. Количество каналов может быть два и более, но при этом необходимо обеспечить быстрый отвод переработанного материала, исключающего создание застойных зон. Затем переработанный материал попадает в отводную трубу, охватывающую дисковую часть, и из нее удаляются жидкие и газообразные продукты.

Таким образом, посредством совокупности отличительных признаков заявляемого технического решения обеспечивается достижение выполняемой цели.

В патентной и технической литературе не имеется сведений о совокупности отмеченных отличительных признаков с указанной целью.

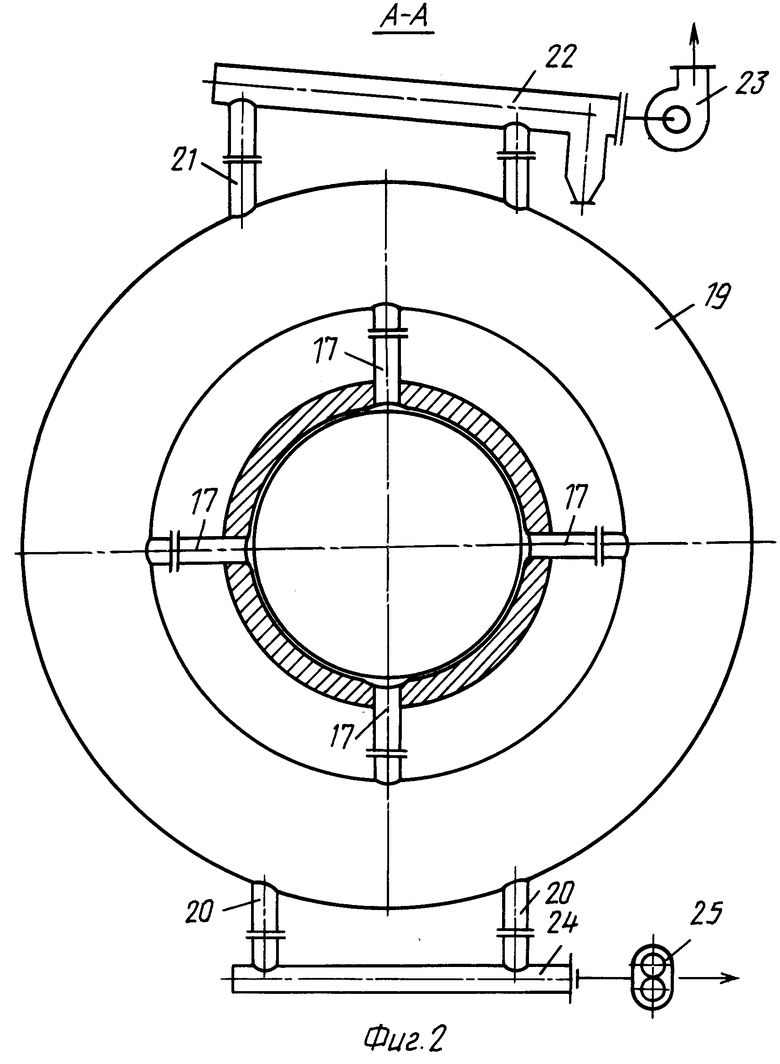

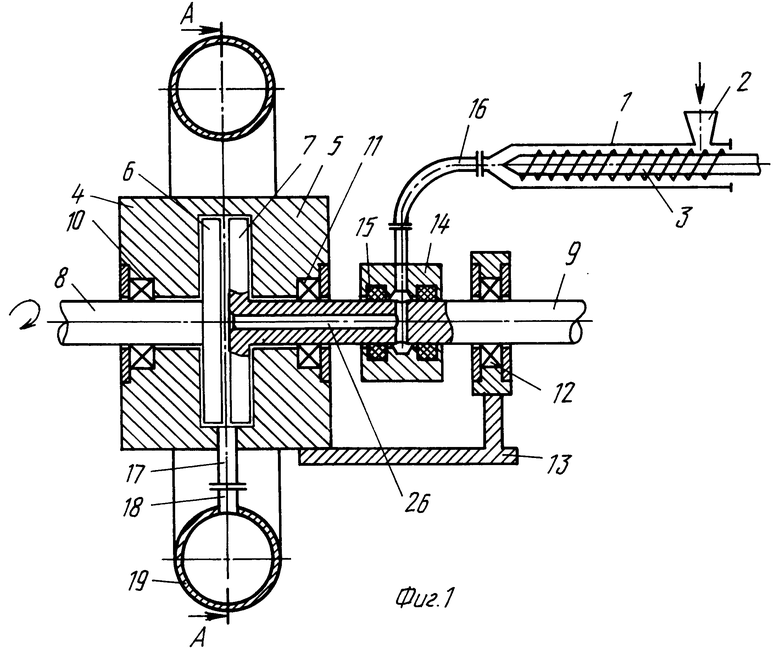

На фиг. 1 изображен продольный разрез экструдера; на фиг. 2 - сечение А-А фиг. 1.

Червячно-дисковый экструдер состоит из двух частей - червячной и дисковой. Червячная часть экструдера содержит цилиндр 1 с загрузочной воронкой 2 и рабочим органом в виде червяка 3, снабженным индивидуальным приводом. Дисковая часть экструдера состоит из двух корпусов 4 и 5, двух дисков 6 и 7, установленных на соответствующих валах 8, 9, вращающихся на подшипниковых системах 10, 11 дополнительного подшипникового узла 12 с опорой 13. Червячная часть экструдера с дисковой соединяются переходником 14 с уплотнением 15 и подводящей трубой 16. Дисковая часть имеет отводные каналы 17, расположенные по периметру дисковой части, которые через патрубки 18 соединяют дисковую часть с кольцевой трубой 19, охватывающей дисковую часть. Количество отводных каналов 17 определяется условиями минимального пребывания переработанного материала после выхода из рабочего зазора и исключения образования застойных зон. Рабочий зазор между дисками 6 и 7 регулируется и составляет от доли мм до нескольких мм. Отводная кольцевая труба 19 имеет отверстия для удаления жидких 20 и газообразных 21 компонентов переработанного материала. Газообразные компоненты через короб 22 удаляются вентилятором 23, а жидкие через короб 24 отводятся насосом 25.

Подготовка экструдера к работе осуществляется в следующем порядке. В зависимости от перерабатываемого материала, необходимой производительности экструдера и требуемой глубины деструкции высокомолекулярного соединения подбирается температура червячной части экструдера и подводящей трубы 16 для обеспечения заданной температуры расплава на входе в переходник 14. Устанавливается необходимая высота рабочего зазора между дисками, дисковая часть разогревается с помощью внешних источников до температуры, соответствующей температуре расплава высокомолекулярного соединения.

Червячно-дисковый экструдер работает следующим образом.

Высокомолекулярное соединение из загрузочной воронки 2 поступает в цилиндр 1, захватывается витками червяка 3, где претерпевает плавление и гомогенизацию и подается в ламинарном режиме течения через подводящие трубы 16, переходник 14 и канал 26 вала 9 в рабочий зазор дисковой части. В рабочем зазоре, образованном поверхностями двух быстровращающихся дисков 6 и 7, расплав подвергается интенсивным тангенциальным сдвиговым деформациям. Течение расплава в рабочем зазоре переходит из ламинарного в турбулентное, а степень турбулентности будет нарастать с увеличением скорости деформации расплава по мере перемещения материала по радиусу.

В условиях турбулизации движения наблюдаются деструкционные процессы. Интенсивность и глубина деструкции расплава высокомолекулярного соединения определяются разницей угловых скоростей вращения дисков и величиной рабочего зазора между ними. Переработанный в рабочем зазоре расплав попадает на периферию дисков 5 и 6 и через отводные каналы 17, расположенные дискретно по периферии дисковой части, не меняя направления движения, попадает в отводную кольцевую трубу 19. Газообразные продукты, возникшие в результате деструкции, через отверстия 21 трубы 19 отсасываются через короб 22, вентилятором 23, а жидкий продукт через отверстие 20 в кольцевой трубе 19 через короб 24 откачиваются насосом 25.

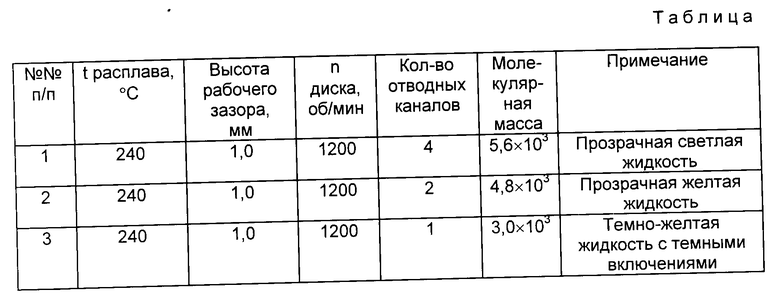

Испытания червячно-дискового экструдера приведены в таблице, переработка тройного сополимера этилена, пропилена и циклопентадиена марка (ТУ 2294-022-05766801-94) с исходной молекулярной массой 127•103 при температуре расплава 240oC, высоте рабочего зазора 1 мм и вращении каждого диска с числом оборотов 1200 об/мин навстречу друг другу позволили получить следующие зависимости, что в случае отвода переработанного и деструктурированного расплава из рабочего зазора через четыре отводящие канала молекулярная масса составляет 5,6•103 и полученный материал, представляет собой светлую прозрачную жидкость. При использовании только одного отводящего канала при прочих равных условиях молекулярная масса понижается примерно в 2 раза и переработанный расплав имеет темно-желтую окраску с темными вкраплениями. Исходя из этого можно установить, что в примере 3 переработанный материал не успевает отводиться через один отводной канал и время пребывания в дисковой части увеличивается, материал помимо деформации увеличивается время термических воздействий, он интенсивно окисляется и дополнительно деструктирует, и как следствие теряет цветовые характеристики, что делает невозможным его использование в виде присадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1998 |

|

RU2146615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

| СПОСОБ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200739C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ И МЕХАНОТЕРМОХИМИЧЕСКИЙ ФРАКЦИОНАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467053C2 |

| Центробежный экструдер для полимеров | 1978 |

|

SU765000A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1990 |

|

SU1761532A1 |

| Дисковый экструдер для переработки полимерных материалов | 1973 |

|

SU526518A1 |

Изобретение относится к области переработки высокомолекулярных соединений и предназначено для использования в комбинированных червячно-дисковых экструдерах при производстве присадок полифункционального действия для моторных масел, депрессорных присадок к топливам и других материалов подобного типа. Червячно-дисковый экструдер содержит цилиндр, размещенный в нем и соединенный с приводом вращения червяк с зонами транспортирования и дозирования. Последовательно цилиндру расположена дисковая часть с приводом и каналами отвода переработанного расплава. Каналы отвода расположены дискретно по периметру дисковой части и соединены с отводной кольцевой трубой. Изобретение обеспечивает стабильность деструкции перерабатываемого материала за счет его отвода непосредственно из рабочего зазора. 1 табл., 2 ил.

Червячно-дисковый экструдер, содержащий цилиндр, размещенный в нем червяк с зонами транспортирования и дозирования, соединенный с приводом вращения, и последовательно расположенную дисковую часть с приволом и каналами отвода переработанного расплава, отличающийся тем, что каналы отвода расположены дискретно по периметру дисковой части и соединены с отводной кольцевой трубой.

| RU, патент, 2003467, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| SU, авторское свидетельство, 994282, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| SU, авторское свидетельство, 1212833, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-08-20—Публикация

1997-08-14—Подача