Известен способ разделения отработанны.х свинцово-кислотных аккумуляторов на составные комноненты путем их избирательного дробления удара.ми числом от 10 до 500, отделения активной массы от остальных материалов просеиванием через сита с отверстиями 2--30 МЛ1 с последующим флотационным отделением неметаллических компонентов от металлических.

По предлагаемому способу с целью упрощения технологнн аккумуляторы при дроблении нагревают до 35-50°С газами, нроиускаемыми противотоком но отношению к дробящимся материалам, а флотацию ведут в водной суснензии активной массы с рИ в пределах 7 и плотностью в 1,1-2 раза большей плотности неметаллических компонентов.

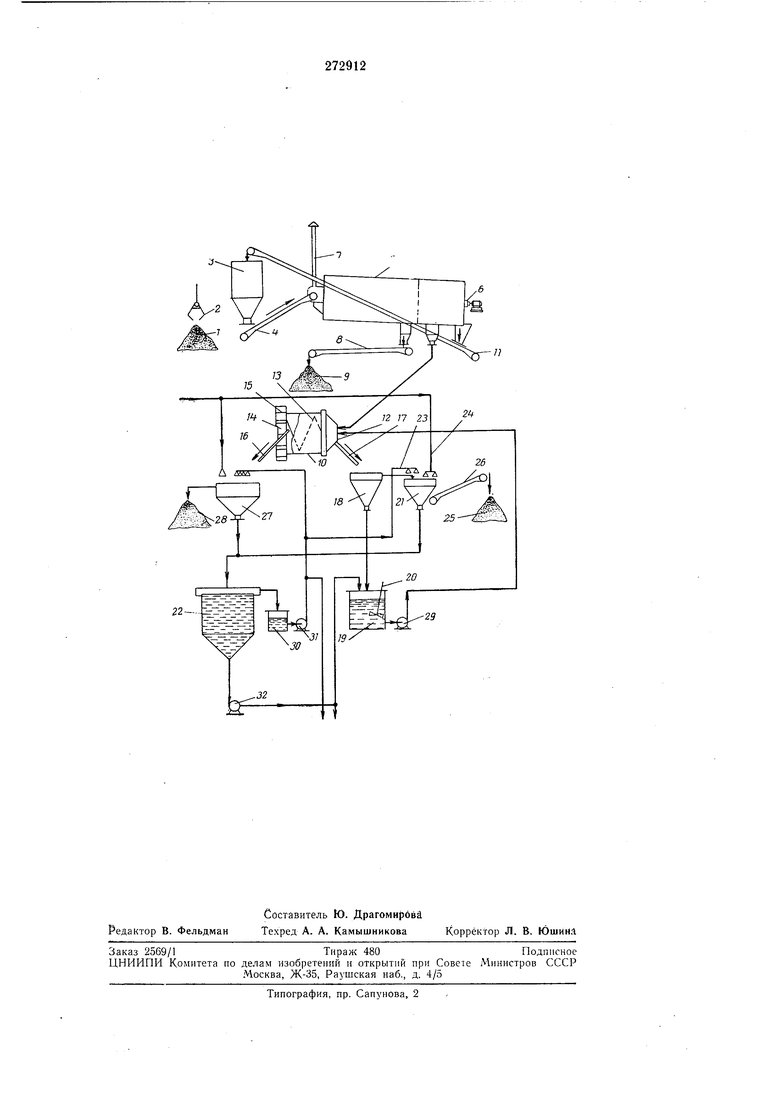

На чертеже изображена схема процесса разделения по предлагаемому способу.

Аккумуляторы нз груды / захватываются ковшом 2 и выгружаются в бункер 3, из которого ноступают по конвейеру 4 к дробилке 5.

Интенсивность ударов в дробилке должна соответствовать энергии, получаемой нри свободном падении аккумуляторов или их частей с высоты от 4 до 0,5 м, число ударов должно быть в пределах от 10 до 500. В процессе дробления интенсивность ударов постепенно уменьшают во избежание раскращнвання металлических и неметаллнческих компонентов и деградации активной массы.

Если удар аккумуляторов осуществляют падением их на стенки или при ударе друг о друга, регулпрование интенсивности ударов нроизводят изменен 1ем высоты падения, введением относительно мягких материалов, например активиой массы, нзмененнем жесткостн стенок, о которые разбиваются аккумуляторы, или выполнением стенок дробилки с внутренним выступом.

После дробления активную массу отделяют от остальных материалов нросенваннем через сита. Для того чтобы получить практически полное нзвлечение активной массы из нластии и корпуса и избел ать забивки сит или тонкого размельчения активной массы, мешаюшего ее восстановлению, влажность активной массы должна быть в пределах 2- 7%. При таких условиях величииа отверстий для паст в ситах должиа быть от 2 до 30 мм, чтобы избежать загрязнения другими составными частями аккумулятора. Для этого аккумуляторы нагревают до 35-50°С с помощью горелки 6 горячими газами, движущимися противотоком по отношению к дробящимся материалам. Продукты сгорания после прохождения дробилки удаляются через дымовую трубу 7. При нагревании аккумуляторов происходит полная нейтрализация свободной серной кислоты вследствие ее реакции с окислами свиица, находящимися в самой активной массе. Время, требуемое для достижения необходимой стенени влажности и полной нейтрализации, не нревышает , необходимого для проведения дробления, которое равно 5- 20 мин. Нейтрализация кислоты нозволяет выполнять аппараты из обычной стали. Из дробилки 5 выходят следующие ироду кты: а)активная масса, ироходящая через сито с отверстиями 10 мм и ностуиающая иа ленточный конвейер 8, затем в груду 9; б)неметаллические и металлические материалы, проходящие через сито с отверстиями 100 мм и поступающие в барабанный сепаратор 10; в)продукт, который остается на сите с отверстиями 100 мм и по конвейеру 11 возвращается в бункер 3 для повторного дробления. Во вращающемся сепараторе 10 происходит флотационное отделение неметаллических компонентов от металлических в водиой суспеизии активной массы. Плотность суспеизии должна быть в 1, 1-2 раза больще плотности неметаллических компонентов. Если кориусы аккумуляторов выполнены из эбонита, то плотность суспензии выбирают равной 1,7- 2 кг/дм-2. Недавно приготовленная суспензия имеет рН 7-7,4. В процессе флотации среда стаиовится сильно щелочной, увеличивается в то же время ее вязкость до таких значений, при которых флотационное разделение становится невозможным. Максимально необходимые значения вязкости определяют эмпирическим измерением щелочности. Для этого определенный объем суспензии титруют серной кислотой в присутствии индикатора, доводящего значение рН до 7. Максимальное количество серной кислоты должно быть меньще, чем 10-12 г/л суспензии. Увеличеиия вязкости суспензии можно избежать нодкислением серной кислотой до значения рН 7, а максимального предела достигают титрованием. Серную кислоту нельзя заменять другой кислотой, так как в противном случае можно ввести загрязняющее ве-щество. Материал поступает в сепаратор через отверстие 12. Металлические компоненты надают на дно и при номощи спиралей 13 иродвигаются ио нанравлению разгрузочного отверстия 14, где поднимаются крыльями 15 и выгружаются по желобу 16. Неметаллические компоненты, всплывающие вместе с суснензней, выгружают через отверстие 12 в канал 17 и далее на вращающееся сито 18, откуда суспензия проходит в резервуар 19 с мещалкой 20. Неметаллические комиоиенты, освобожденные от суспензии, поступают на вращающееся сито 21, где иромываются переливом из сгустителя 22 иостуиающим по трубе 23, а затем водой, ностунающей по трубе 24, и выгружают в груду 25 при помощи ленточного конвейера 26. Металлические комионенты выгружают через желоб 16 на вращающееся сито 27 и после промывки переливом из сгустителя 22 и/или водой направляют в груду 28. Таким образом, существуют два независимых цикла движения жидкости: один для суспензии, связанный с аппаратами 10, 18, 19, 10 при помощи насоса 29, и другой для промывной жидкости, связанной с аппаратами 27, 21 22, 30, 27, 21 нри помощи насоса 31. Эти циклы связаны через насос 32, который направляет поток из сгустителя 22 в цикл суспензии. Предмет изобретения Способ разделения отработанных свинцовокислотных аккумуляторов на составные компоненты путем их избирательного дробления ударами числом от 10 до 500, отделения активной массы от остальных материалов нросеиванием через сита с отверстиями 2-30 мм с последующим флотациоиным отделением неметаллических компонентов от металлических, отличающийся тем, что, с целью упрощения технологии, аккумуляторы при дроблеНИИ нагревают до 35-50°С газами, иропускаемыми противотоком по отнощению к дробящимся материалам, а флотацию ведут в водной суспензии активной массы с рН в пределах 7 и плотностью, в 1,1-2 раза больщей плотности неметаллических компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разборки отработанных свинцовых аккумуляторных батарей | 2021 |

|

RU2767310C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2000 |

|

RU2178933C1 |

| Способ получения хлористого калия | 1991 |

|

SU1799372A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРАТА ЗАКИСИ НИКЕЛЯ ДЛЯ АККУМУЛЯТОРНОЙ ПРОМЫШЛЕННОСТИ | 2000 |

|

RU2178931C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| Способ комплексной переработки золы отвалов тепловых электростанций и установка для комплексной переработки золы отвалов тепловых электростанций | 2016 |

|

RU2614003C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| СПОСОБ ЭКСТРАГИРОВАНИЯ МЕТАЛЛА ИЗ МИНЕРАЛЬНОЙ РУДЫ, СОДЕРЖАЩЕЙ УПОРНУЮ РУДУ В БЕЗРУДНОЙ ПОРОДЕ, И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2006 |

|

RU2407814C2 |

| СПОСОБ ФЛОТАЦИОННОГО ВЫДЕЛЕНИЯ СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ СУЛЬФИДНО-ОКИСЛЕННОЙ МЕДНОЙ РУДЫ | 2007 |

|

RU2352401C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

Авторы

Даты

1970-01-01—Публикация