Известны линии получения корда автопокрышек, включающие участок заготовки слоев корда и протектора, операционные сборочные станки с перемешаемыми барабанами, питате;ш и транспортную систему.

Такие линии снабжены только транспортными системами подачи слоев корда и протектора и передачи сборочных барабанов от станка к станку, что не позволяет автоматизировать двухстадийную сборку покрышек Наложение слоев корда и протектора производится с питателей, установленных у каждого сборочного станка, что усложняет конструкцию транспортной системы и питателей

Предлагаемая линия сборки автопокрышек лишена указанных недостатков и отличается тем, что участок сборки первой стадии соединен с участком сборки второй стэдин транспортной системой, состояшей из механизма отбора каркасов, рольганга и подвесного конвейера, служашего подвижным складом каркасов. Участок заготовки слоев корда и протектора соединен со сборочными участками транспортной системой, служашей складом заготовок и состоящей

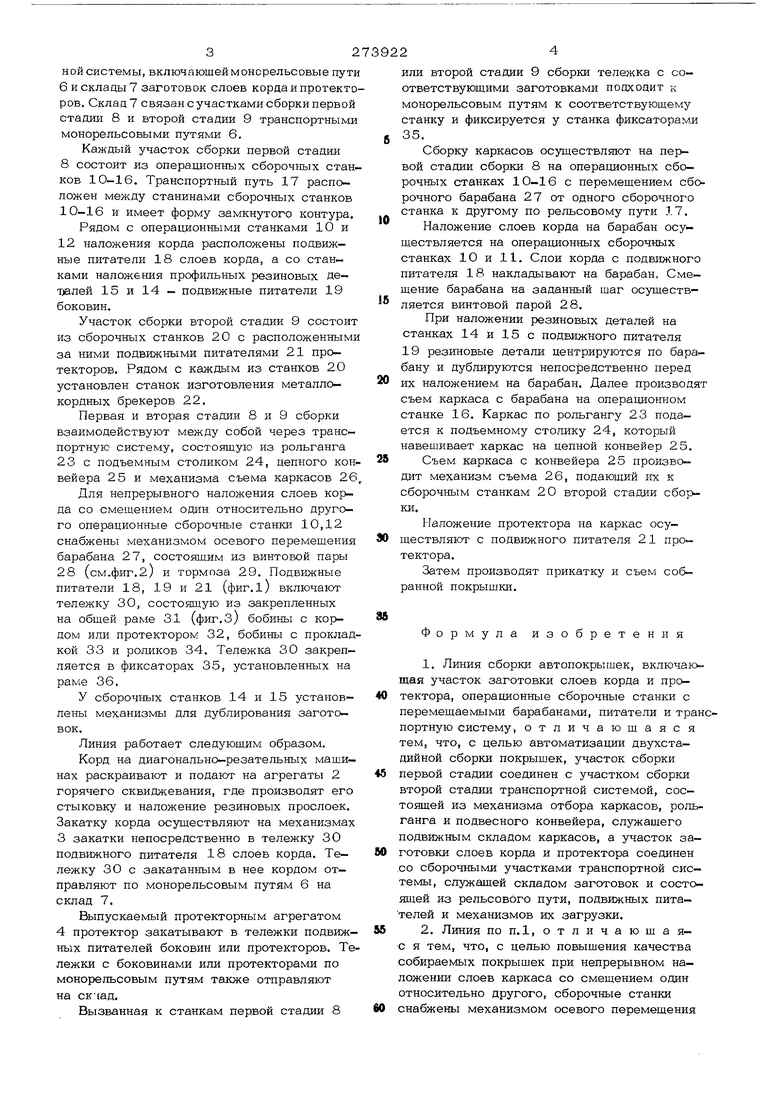

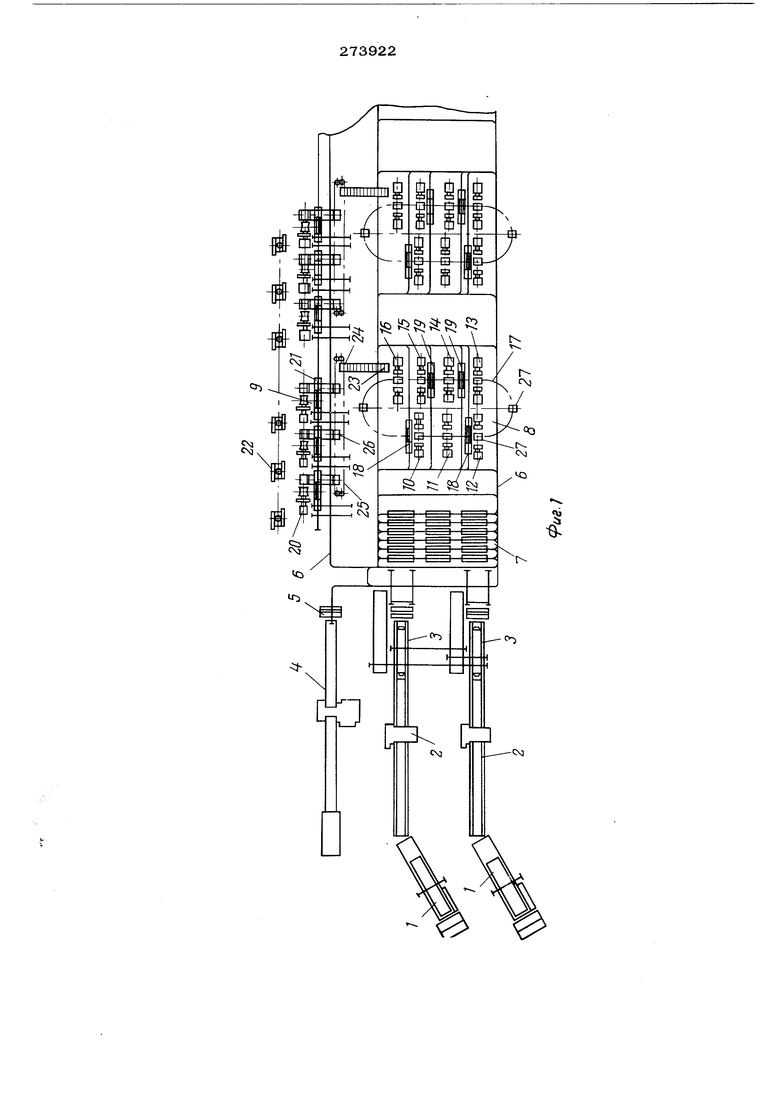

из рельсового пути, подвижных питателей и механизмов их загрузки. Линия сборки автопокрышек отличается также тем, что сборочные станки снабжены механизмом осевого перемещения барабана, состоящим из выдвигающегося вала, винтовой пары и тормоза, а подвижные питатели включают бобины с кордом или протектором и бобины с прокладкой, смонтированные на транспортных тележках, взаимодействующих с фиксаторами, установленными у сборочных станков.

Кроме того, у сборочных станков установлены механизмы, дублирующие заготовки

перед наложением на сборочный барабан.

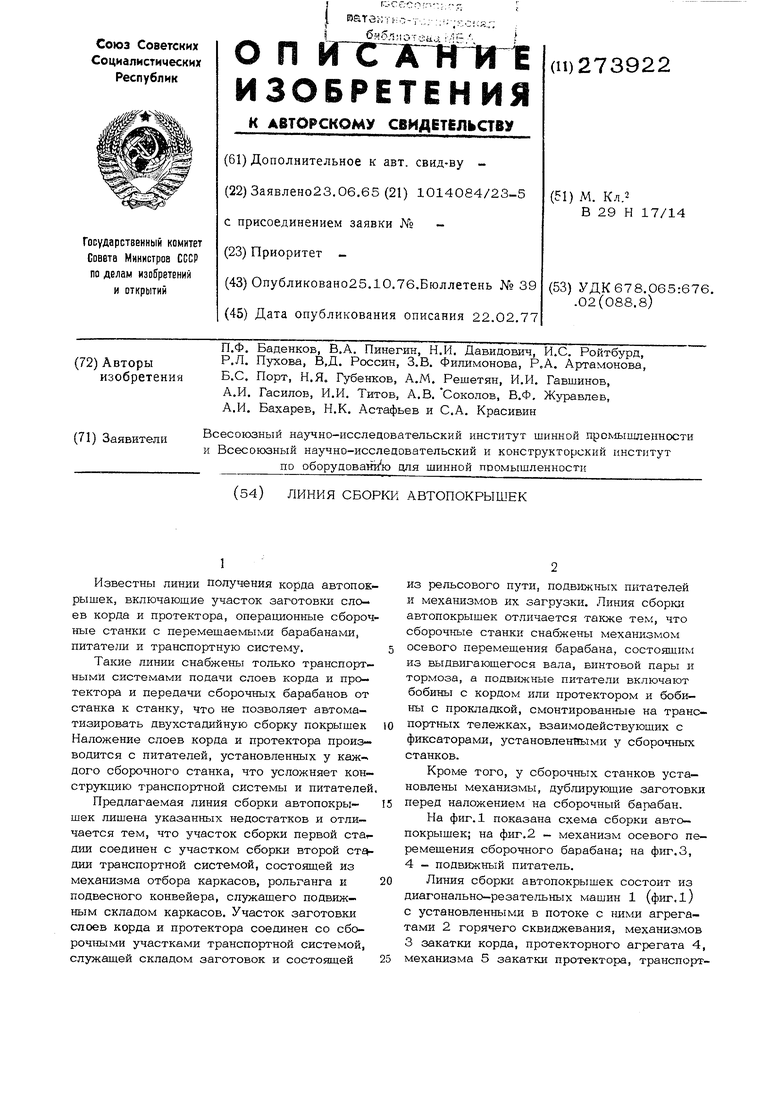

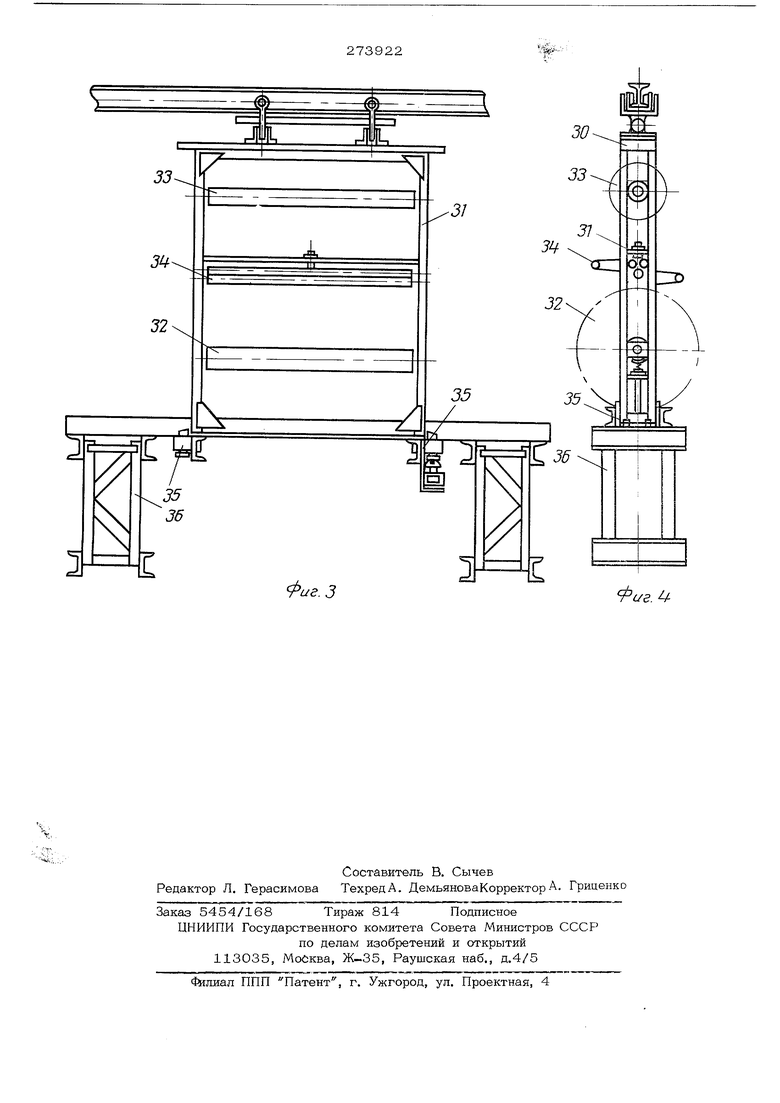

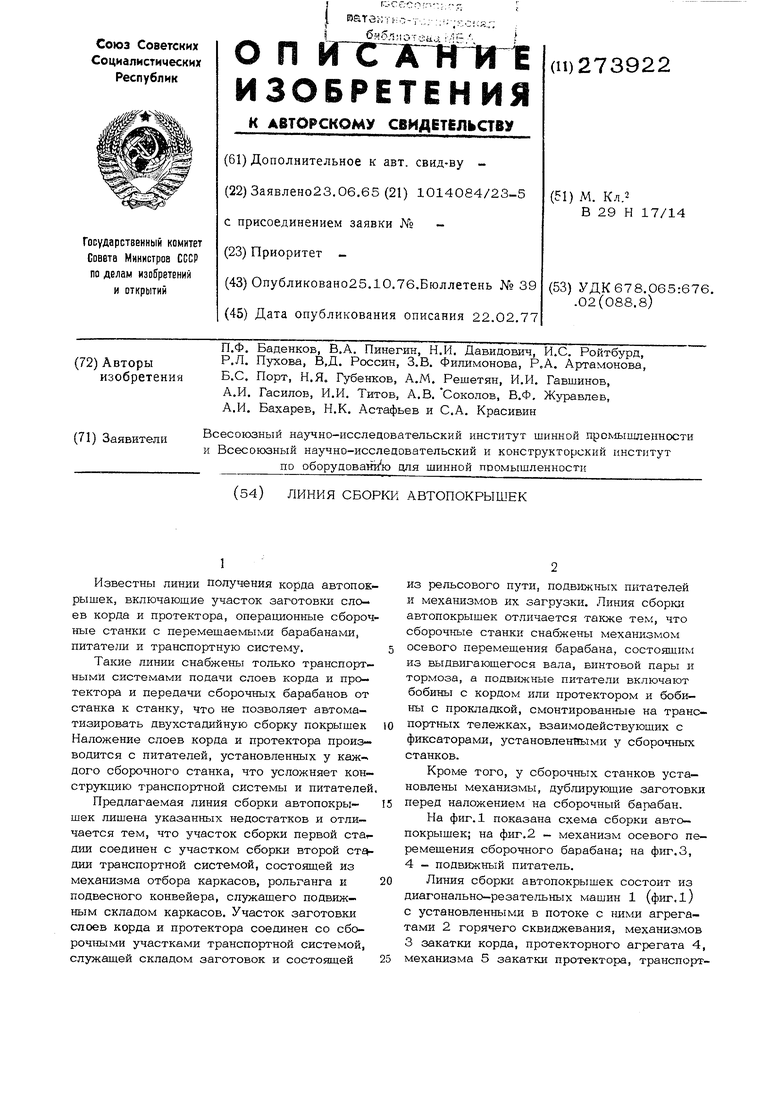

На фиг.1 показана схема сборки автопокрышек; на фиг.2 - механизм осевого перемещения сборочного барабана; на фиг.З, 4 - подвижный питатель.

Линия сборки автопокрышек состоит из

диагонально-резательных машин 1 (фиг,1) с установленными в потоке с ними агрегатами 2 горячего сквиджевания, механизмов 3 закатки корда, протекторного агрегата 4, ной системы, включающей монсрельсовые пут б и склады 7 заготовок слоев корда и протект ров. Склад связан с участками сборки первой стадии 8 и второй стадии 9 транспортными монорельсовыми путями 6, Каждый участок сборки первой стадии 8 состоит из операшюннь)х сборочных стан ков 10-16. Транспортный путь 17 расположен между станинами сборочных станков 10-16 и имеет форму замкнутого контура. Рядом с операционными станками 10 и 12 наложения корда расположены подвижные питатели 18 слоев корда, а со станками наложения профильных резиновых Де- 15 и 14 - подвижные питатели 19 боковин. Участок сборки второй стадии 9 состои из сборочных станков 20 с расположенным за ними подвижными питателями 21 протекторов. Рядом с каждым из станков 20 установлен станок изготовления металпокордных брекеров 22. Первая и вторая стадии 8 и 9 сборки взаимодействуют между собой через транспортнуЮ систему, cocTosmiyio из рольганга 23 с подъемным столиком 24, цепного кон вейера 25 и механизма съема каркасов 26 Для непрерывного наложения слоев корда со смещением один относительно другого операционные сборочные станки 10,12 снабжены механизмом осевого перемещения барабана 27, состоящим из винтовой пары 28 (см.фиг.2) и тормоза 29. Подвижные питатели 18, 19 и 21 (фиг.1) включают тележку 30, состоящую из закрепленных на общей раме 31 (фиг.з) бобины с кордом или протектором 32, бобинъ с проклад кой 33 и роликов 34. Тележка 30 закрепляется в фиксаторах 35, установленных на раме 36, У сборочных станков 14 и 15 установлены механизмы для дублирования заготовок. Линия работает следующим образом. Корд на диагонально-резательных машинах раскраивают и подают на агрегаты 2 горячего сквиджевания, где производят его стыковку и наложение резиновых прослоек. Закатку корда осуществляют на механизмах 3закатки непосредственно в тележку 30 подвижного питателя 18 слоев корда. Тележку 30 с закатанным в нее кордом отправляют по монорельсовым путям 6 на склад 7. Выпускаемый протекторным агрегатом 4протектор закатывают в тележки подвиж ных питателей боковин иди протекторов. Те лежки с боковинами или протекторами по монорельсовым путям также отправляют 24 или второй стадии 9 сборки тележка с соответствующими заготовками подходит к монорельсовым путям к соответствующему станку и фиксируется у станка фиксаторами 35, Сборку каркасов осуществляют на первой стадии сборки 8 на операционных сборочных станках 10-16 с перемещением сборочного барабана 27 от одного сборочного станка к другому по рельсовому пути 17. Наложение слоев корда на барабан осуществляется на операционных сборочных станках Ю и 11. Слои корда с подвижного питателя 18 накладывают на барабан. Смещение барабана на заданный шаг осуществляется винтовой парой 28. При наложении резиновых деталей на станках 14 и 15 с подвижного питателя 19 резиновые детали центрируются по барабану и дублируются непосредственно перед их наложением на барабан. Далее производят съем каркаса с барабана на операционном станке 16. Каркас по рольгангу 23 подается к подъемному столику 24, который навешивает .каркас на цепной конвейер 25. Съем каркаса с конвейера 25 производит механизм съема 26, подающий их к сборочным станкам 20 второй стадии сборки. Наложение протектора на каркас осуществляют с подвижного питателя 21 протектора. Затем производят прикатку и съем собранной покрышки. Формула изобретения 1.Линия сборки автопокрышек, включающая участок заготовки слоев корда и протектора, операционные сборочные станки с перемещаемыми барабанами, питатели и транспортную систему, отличающаяся тем, что, с целью автоматизации двухста- дийной сборки покрыщек, участок сборки первой стадии соединен с участком сборки второй стадии транспортной системой, состоящей из механизма отбора каркасов, рольганга и подвесного конвейера, служащего подвижным складом каркасов, а участок заготовки слоев корда и протектора соединен со сборочными участками транспортной системы, служащей складом заготовок и состоящей из рельсового пути, подвижных питателей и механизмов их загрузки. 2.Линия поп. 1, отличающаяс я тем, что, с целью повышения качества собираемых покрышек при непрерывном наложении слоев каркаса со смещением один относительно другого, сборочные станки снабжены механизмом осевого перемещения

барабана, состоящим из вьщвигающегося вала, винтовой нары и тормоза,

3. Линия по ПП.1 и2, отличающая с я тем, что, с целью упрощения конструкции, подвижные питатели включают бобины с кодом или протектором и бобины с прокладкой, смонтированные на транспортных тележках, взаимодействующих с фиксаторами, установленными у сборочных станков,

4. Линия по пп, 1-3, о т я и ч а а я с я. тем, что, с целью одновременного наложения на сборочный барабан нескольких профильных заготовок, у сборочных станков установлены механизмы, дублирующие заготовки перед наложением на барабан.

о 10

-e

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для сборки покрышек пневматических шин | 1977 |

|

SU666743A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ПОКРЫШЕК | 1963 |

|

SU216245A1 |

| СНАЯ ПИТАТЕЛЬ К СТАНКАМ ДЛЯ СБОРКИ ABTOlieW^fi?ta??lHa.JiiSA__ | 1971 |

|

SU294753A1 |

| Питатель к станку для сборки покрышек пневматических шин | 1989 |

|

SU1641645A1 |

| УСТРОЙСТВО для ПОДАЧИ ЗАГОТОВОК ПРОТЕКТОРОВ к СБОРОЧНОМУ СТАНКУ | 1967 |

|

SU198632A1 |

| СТАНОК ДЛЯ СБОРКИ АВТОПОКРЫШЕК | 1968 |

|

SU211071A1 |

| СТАНОК ДЛЯ СБОРКИ БАЛЛОНОВ ШИННО-ПНЕВМАТИЧЕСКИХ | 1973 |

|

SU364466A1 |

| ПИТАТЕЛЬ К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК | 1971 |

|

SU314660A1 |

| СПОСОБ СБОРКИ АВТОПОКРЫШЕК ИЗ УШИРЕННЫХ СЛОЕВКОРДА | 1967 |

|

SU205271A1 |

| ЛИНИЯ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1988 |

|

SU1610741A1 |

k

-CXI

cxt Фиг.З Фиг.

Авторы

Даты

1976-10-25—Публикация

1965-06-23—Подача