Изобретение относится к технологии нанесення тонкопленочных покрытий в вакууме и применяется, в частности, при нроизводстве декоративных покрытий, в тонкопленочной микрС1Электронике н т. п.

Для получения высококачественных тонкопленочных покрытий необходимо контролиро.вать скорость испарения исходного материала. Известны различные устройства для контроля скорости испарения, содержаидие источник питания, датчик и отсчетное устройство. Наибольшее распространение из ннх получили три устройства.

, В первом устройстве в качестве датчика непользуется пластина кварца, имеющая постоянную частоту колебаний нри данной массе пластины. При -конденсацин испаряемого материала на поверхности пластины изменяется ее масса, а следовательно, н ее резонансная частота. Это изменение частоты фиксируется отсчетным устройством н по величине этого нзменения судят об изменении скорости иенарения.

В другом известном устройстве в качестве датчика применяется видоизмененный ионизационный манометр, в котором частицы иснаряемого матернала ионизируются между электродами манометра, и полученный ионный ток фиксируется отсчетным устрпйством.

В третьем тине устройств в качестве датчнка применяются микровесы магннтоэлектрической системы. О скорости испарения в этом случае судят но изменению массы.

Описанные выше устройства сложны, дороги и не всегда применимы. Так, например, устройство с кварцевым генератором в качестве датчика требует после двух-трех напылений очистки дорогостояш,ей кварцевой пластины и точной ее установки в кристаллодержате.те, а после ряда очисток н полной ее заменьг.

Устройство с ионнзацнонным манометром в качестве датчика удобно только прн нзмерении скорости испарения металлов, в случае же напыления диэлектрических пленок его электроды покрываются пленкой диэлектрика, что приводит к снижению точности измерений и вызывает необходимость иметь .прогреваемые электроды для удаления осажденных иленок, что неизбежно ведет к усложнению конструкции.

Устройства с МИкровесами в качестве датчика получили распространение только в лабораторных условнях; они требуют очень осторожного обрашення, что при работе на вакуумной установке трудно осуществимо.

так и в производственных условиях с люоым видом испаряемого материала.

Для этого в качестве датчика устройства гфимеиеиа термопара с четырьмя иопарпо одинакозымп термоэлектрода ми из тугоплавких металлов со спаем, расположеипым в зоне осаждеиия испаряемого вещества, причем одпа пара термоэлектродов прпсоедппеиа к источнику питапия, а вторая - к регистрирующему прибору.

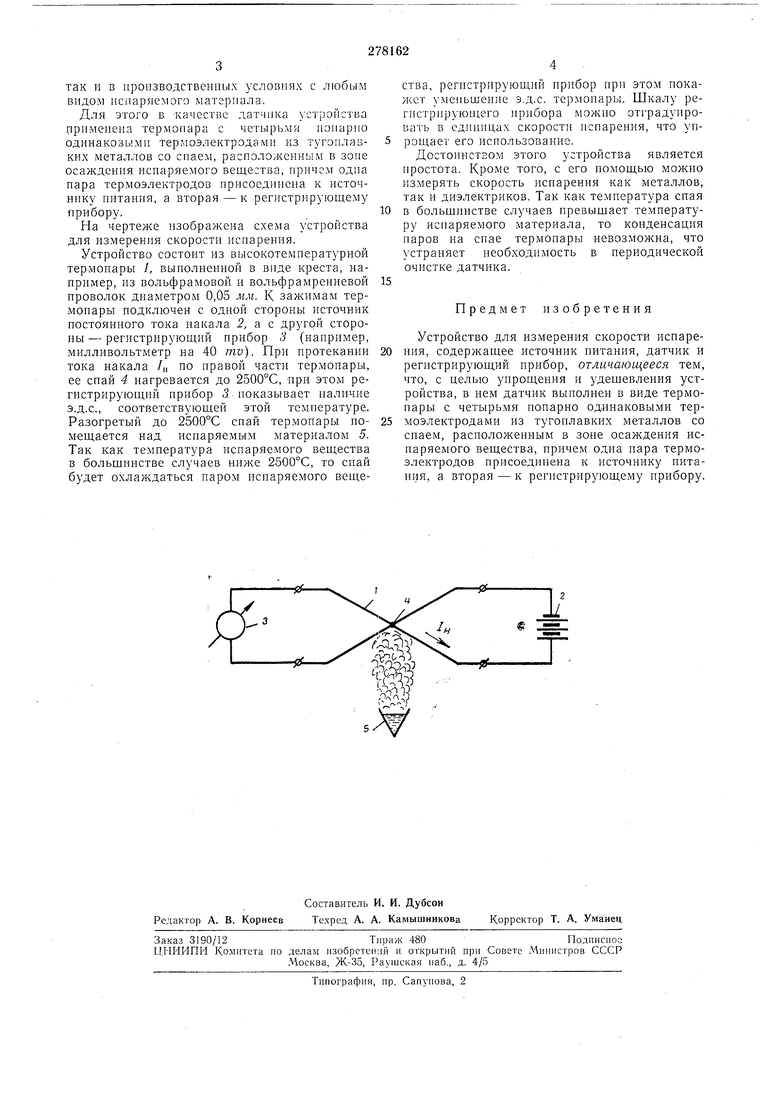

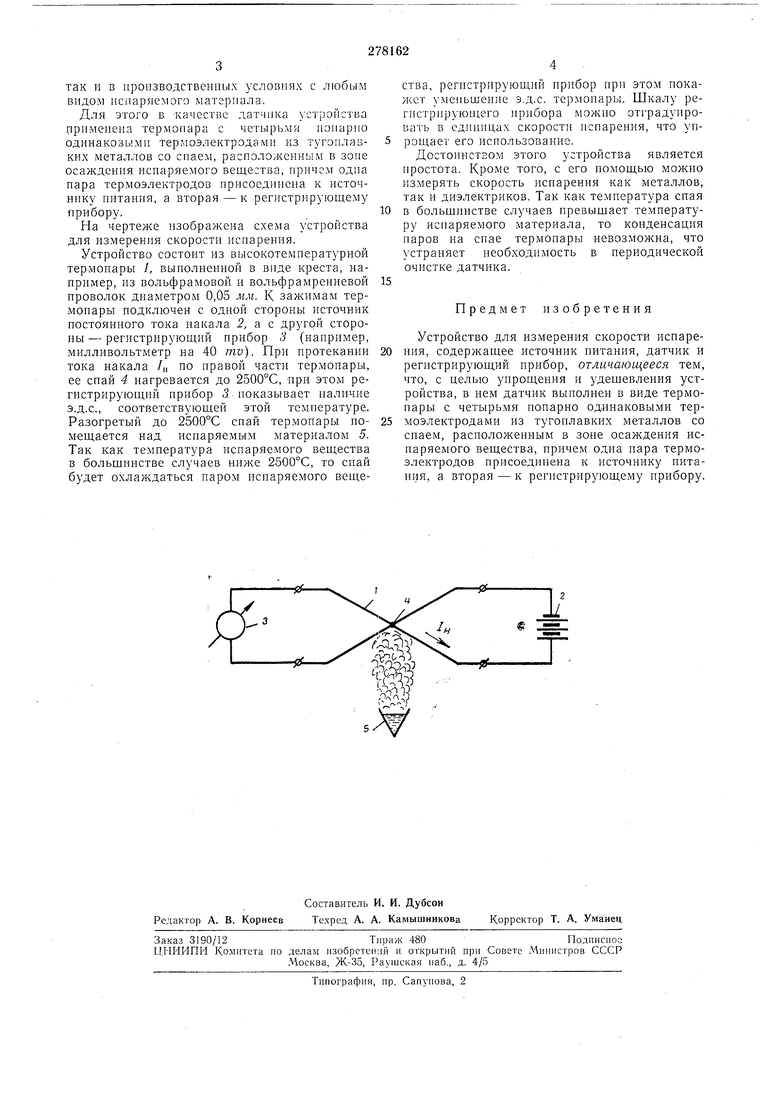

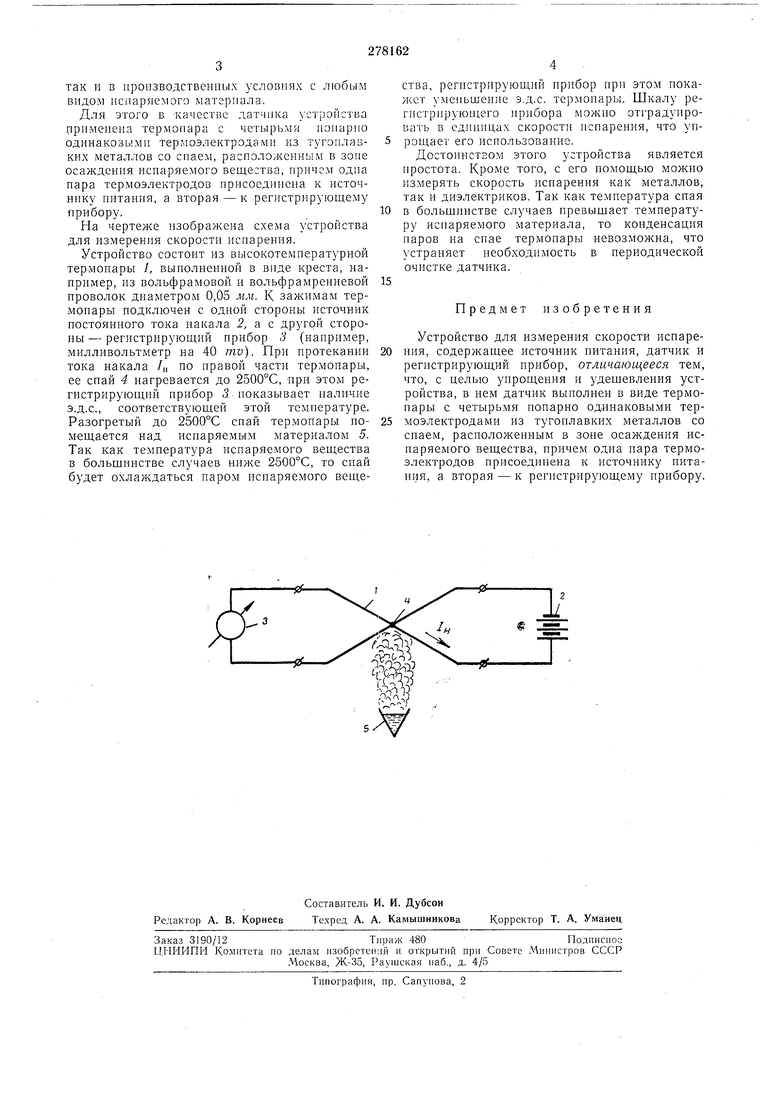

На чертеже изображена схема устройства для измерения скорости испарения.

Устройство состоит из высокотемпературной термопары 1, выполненной в виде креста, например, из вольфрамовой и вольфрамрениевой проволок диаметром 0,05 мм. К зажимам термопары подключен с одной стороны источник постоянного тока накала 2, а с другой стороны - регистрирующий прибор 3 (например, милливольтметр на 40 mv). При протекании тока накала /„ по правой части термопары, ее спай 4 нагревается до 2500°С, при этом регнстрирующнй нрибор 3 показывает наличие Э.Д.С., соответствующей этой температуре. Разогретый до 2500°С спай термопары помещается над испаряемым материалом 5. Так как температура испаряемого вещества в большинстве случаев ниже 2500°С, то спай будет охлаждаться паром испаряемого вещества, регистрирующий нрибор прп этом покажет умепьи еиие э.д.с. термопары. Шкалу регпстр 1рующего прибора можно отградуировать в едппицах скорости исиареиия, что упрощает его использование.

Достоинством этого устройства является иростота. Кроме того, с его помощью можно измерять скорость исиарения как металлов, так и диэлектриков. Так как температура спая в большиистве случаев иревышает температуру испаряемого материала, то конденсация паров па спае термопары невозможна, что устраняет необходимость в периодической очистке датчика.

Предмет изобретения

Устройство для измерения скоростн испарения, содержащее источник питания, датчик и регистрирующий прибор, отличающееся тем, что, с целью упрощения и удещевления устройства, в нем датчик выполнен в виде термопары с четырьмя попарно одинаковыми термоэлектродами из тугоплавких металлов со сиаем, расположенным в зоне осаждения испаряемого вещества, причем одпа пара термоэлектродов присоединена к источнику питаиия, а вторая - к регистрирующему ирибору.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАЗНОСТИ ТЕМПЕРАТУР | 1970 |

|

SU271061A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Способ и устройство для изготовления термостолбиков | 2023 |

|

RU2821245C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ | 1987 |

|

SU1840356A1 |

| Термопара для непрерывного измерения температуры жидкого металла | 1980 |

|

SU933203A1 |

| Устройство с числовым программным управлением для нанесения заданных по толщине слоев материалов на поверхности подложек | 2024 |

|

RU2839566C1 |

| ДАТЧИК ТЕМПЕРАТУРЫ РАСПЛАВА | 2008 |

|

RU2366910C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ МАКСИМАЛЬНОЙ ТЕМПЕРАТУРЫ | 1973 |

|

SU369426A1 |

| УСТАНОВКА ВАКУУМНОГО НАПЫЛЕНИЯ | 2011 |

|

RU2473147C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ИСПАРЕНИЯ В ВАКУУМЕ | 1971 |

|

SU310954A1 |

-ff-af

Даты

1970-01-01—Публикация