Устройство для механической фиксации штока известны.

Предложенное устройство отличается от известных тем, что его шток снабжен жестко закрепленным упорным фланцем и скользящей по штоку нажимной втулкой с пакетом пластинчатых пружин между ними. В качестве фиксирующих элементов использованы качающиеся кулачки, выполненные в виде тел вращения и закрепленные в опорах вокруг щтока. Это позволяет упростить конструкцию и улучшить компоновку фиксирующего узла.

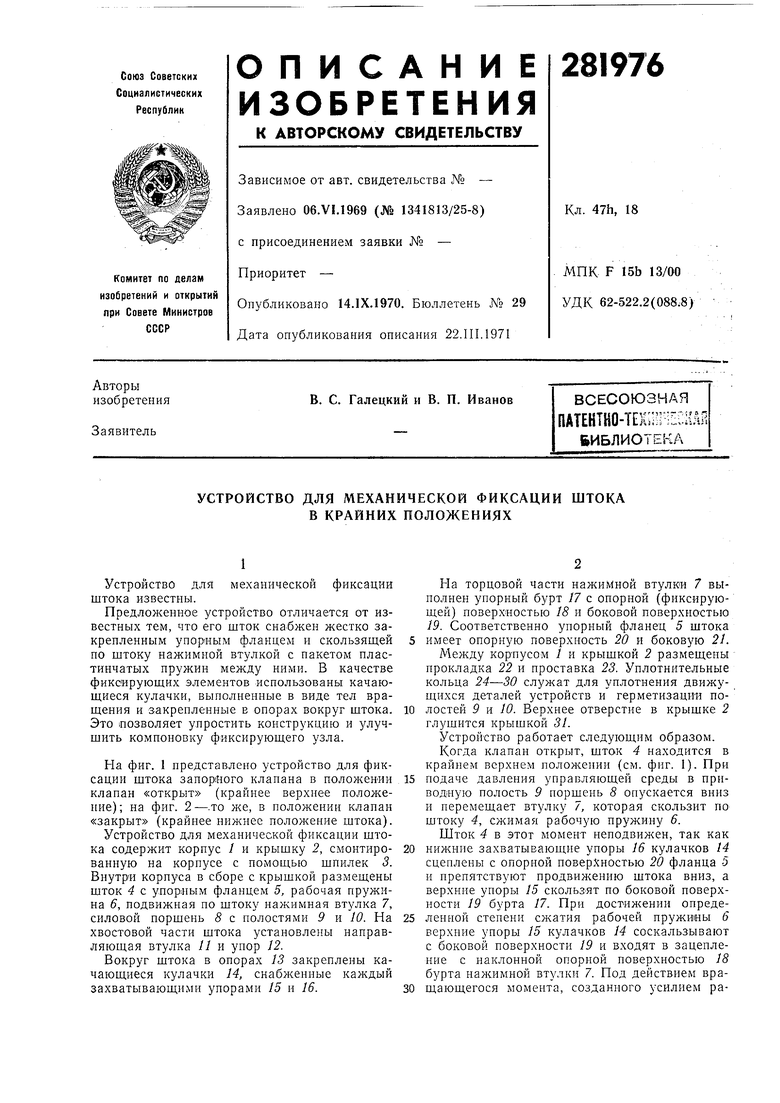

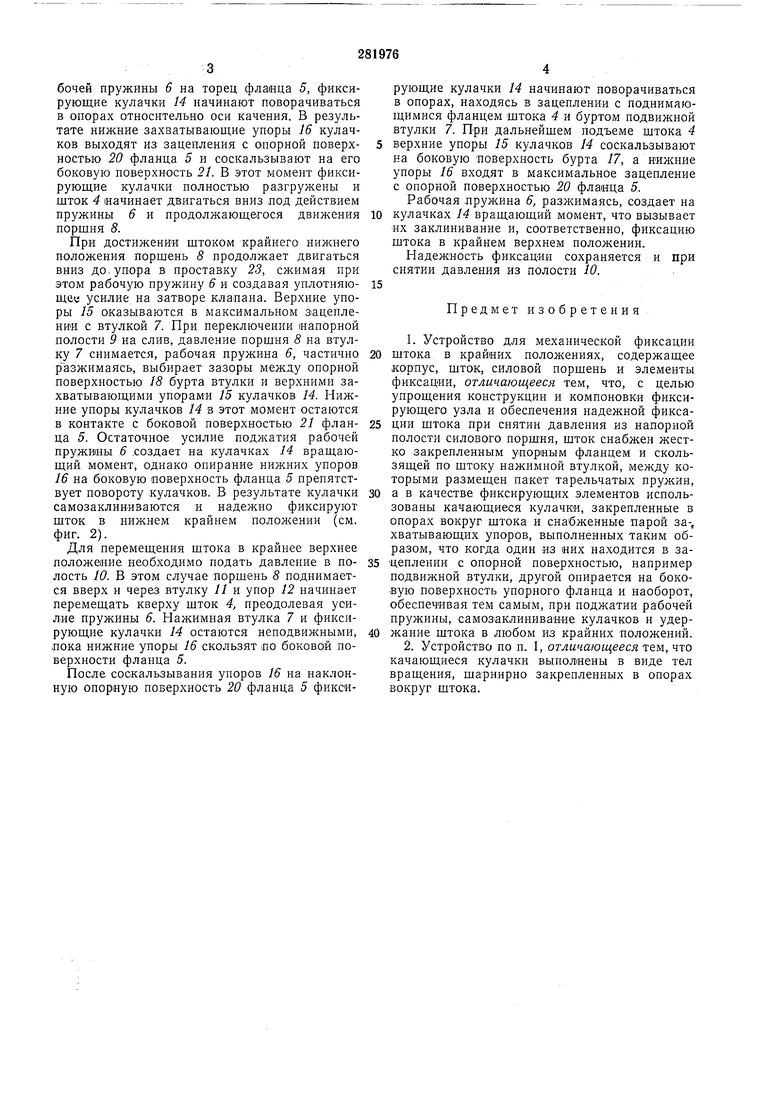

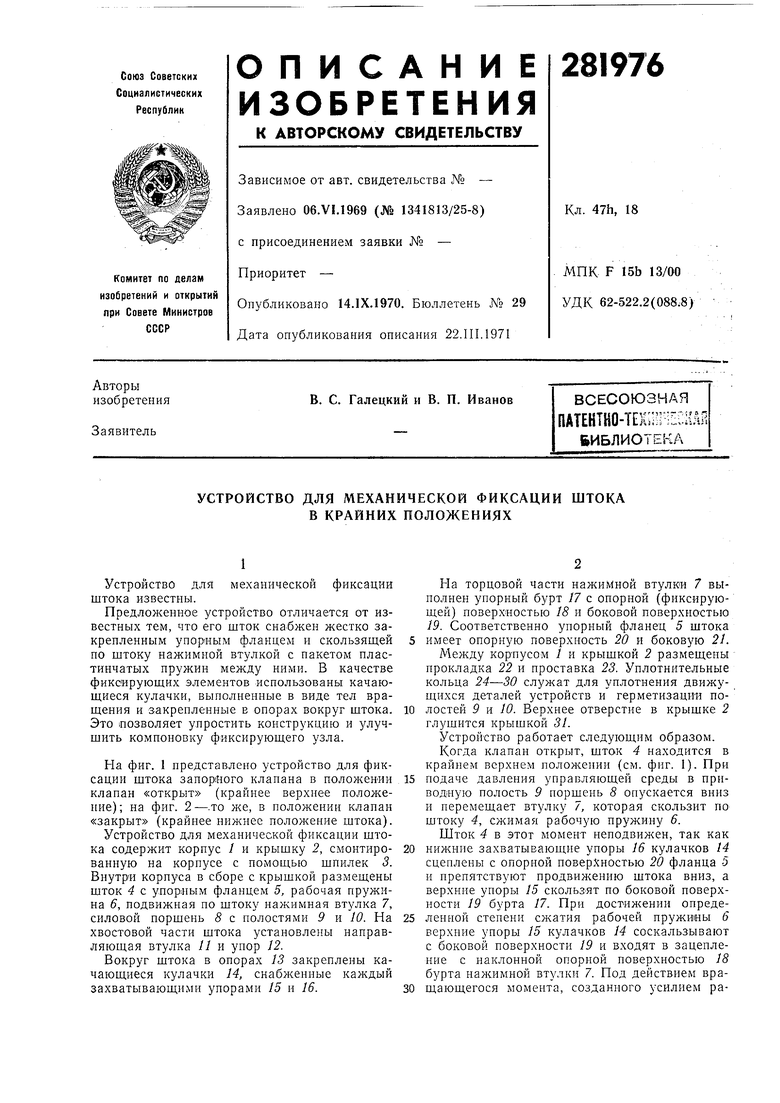

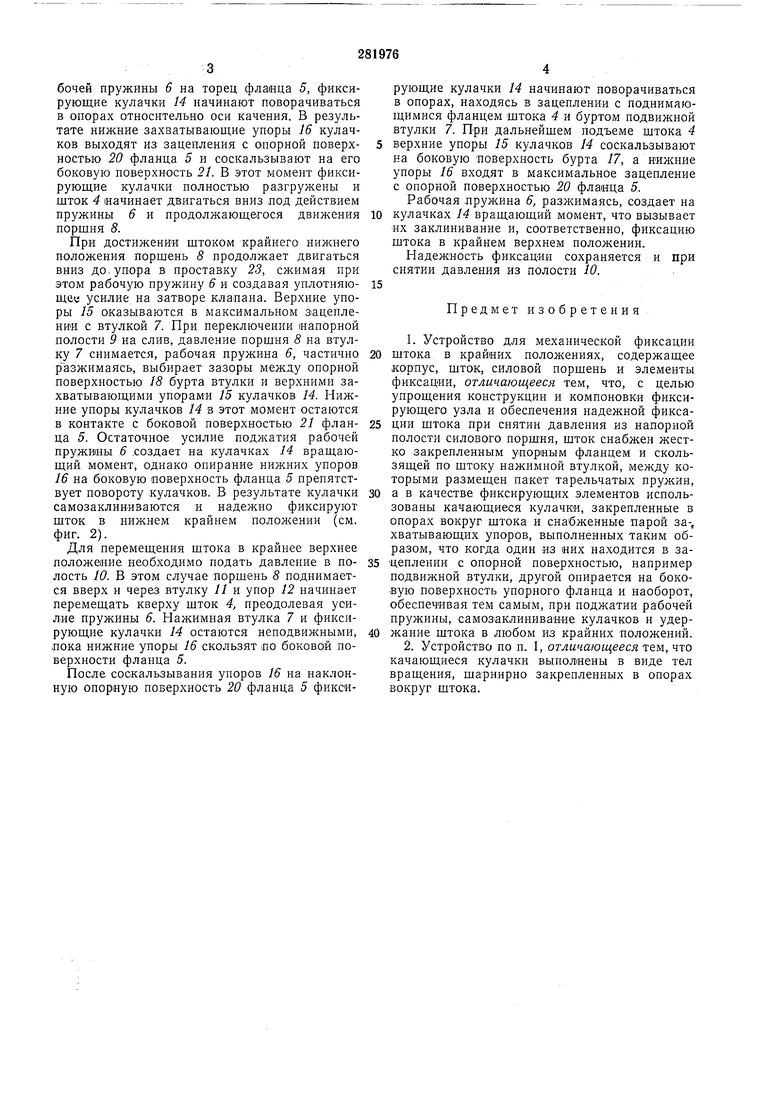

На фиг. 1 представлено устройство для фиксации щтока запорного клапана в положении кланан «открыт (крайнее верхнее положение); на фиг. 2-.то же, в положении клапан «закрыт (крайнее нижнее положение штока).

Устройство для механической фиксации щтока содержит корпус / и крышку 2, смонтированную на корпусе с помощью шпилек 3. Внутри корпуса в сборе с крышкой размещены шток 4 с упориым фланцем 5, рабочая пружина 6, подвижная по штоку нажимная втулка 7, силовой поршень 8 с полостями 9 и 10. На хвостовой части штока установлены направляющая втулка И и упор 12.

Па торцовой части нал нмной втулк-и 7 выполнен упорный бурт 17 с опорной (фикснрующей) поверхностью 18 и боковой поверхностью 19. Соответственно упорный фланец 5 штока имеет опорную поверхность 20 и боковую 21. Между корпусом 1 и крышкой 2 размещены прокладка 22 и проставка 23. Уплотнительные кольца 24-30 служат для уплотнения двии ущихся деталей устройств и герметизацн-и полостей 9 и 10. Верхнее отверстие в крышке 2 глушится крышкой 31. Устройство работает следующим образом. Когда клапан открыт, шток 4 находится в крайнем верхнем положении (см. фнг. 1). При

подаче давления управляющей среды в приводную полость 9 поршень 8 опускается вниз и перемешает втулку 7, которая скользит по штоку 4, сжимая рабочую пружину 6. Шток 4 в этот момент неподвижен, так как

нижние захватывающие упоры 16 кулачков 14 сцеплены с опорной поверхностью 20 фланца 5 и препятствуют продвижению штока вниз, а верхние упоры 15 скользит по боковой поверхности 19 бурта 17. При достижении определенной степени сжатия рабочей пружины 6 верхние упоры 15 кулачков 14 соскальзывают с боковой поверхности 19 и входят в зацепление с наклонной опорной поверхностью 18 бурта нажимной втулки 7. Под действием врабочей пружины 6 на торец флаеца 5, фиксирующие кулачки 14 начинают поворачиваться в опорах относительно оси качения. В результате нижние захватывающие упоры 16 кулачков выходят из зацепления с опорной поверхностью 20 фланца 5 и соскальзывают на его боковую поверхность 21. В этот момент фиксирующие кулачки полностью разгружены и щток 4 начинает двигаться вниз лод действием пружины 6 и продолжающегося движения порщня 8.

При достижении щтоком крайнего нилшего положения поршень 8 продолжает двигаться вниз до. упора в проставку 23, сжимая при этом рабочую пружину 6 и создавая уплотняюще« усилие на затворе клалана. Верхние упоры 15 оказываются в максимальном з ацеплении с втулкой 7. При переключении напорной полости 9 на слив, давление поршня 8 на втулку 7 снимается, рабочая пружина 6, частично разжимаясь, выбирает зазоры между опорной поверхностью 18 бурта втулки и верхними захватывающими упарамИ 15 кулачков 14. Нижние упоры кулачков 14 в этот момент остаются в контакте с боковой поверхностью 21 фланца 5. Остаточное усилие поджатия рабочей пружины 6 .создает на кулачках 14 вращающий момент, однако опирание нижних упоров 16 на боковую поверхность фланца 5 препятствует повороту кулачков. В результате кулачки самозаклиниваются и надежно фиксируют щток в нижнем крайнем положении (см. фиг. 2).

Для перемещения щтока в крайнее верхнее положение необходимо подать давление в полость 10. В этом случае поршень 8 поднимается вверх и через втулку 11 и упор 12 начинает перемещать кверху щток 4, преодолевая уоиЛИе пружины 6. Нажимная втулка 7 и фиксирующие кулачки 14 остаются неподвинсными, .пока нижние упоры 16 скользят ло боковой поверхности фланца 5.

После соскальзывания упоров 16 на наклонную опорную поверхность 20 фланца 5 фиксирующие кулачки 14 начинают поворачиваться в опорах, находясь в зацеплении с поднимающимися фланцем щтока 4 и буртом подвижной втулки 7. При дальнейшем подъеме щтока 4 5 верхние упоры 15 кулачков 14 соскальзывают на боковую ловерхность бурта 17, а нижние упоры 16 входят в максимальное зацепление с олорной поверхностью 20 фланца 5.

Рабочая .пружина 6, разжимаясь, создает на

0 кулачках 14 вращающий момент, что вызывает их заклинивание и, соответственно, фиксацию щтока в крайнем верхнем положении.

Надежность фиксации сохраняется и при снятии давления из полости 10.

Предмет изобретения

1.Устройство для механической фиксации 0 штока в крайних положениях, содержащее

корлус, щток, силовой порщень и элементы фиксации, отличающееся тем, что, с целью упрощения конструкции и компоновки фиксирующего узла и обеспечения надежной фиксации штока при снятии давления из напорной полости силового порщня, щток снабжен жестко закрепленным упорным фланцем и скользящей по штоку нажимной втулкой, между которыми размещен пакет тарельчатых пружин,

0 а в качестве фиксирующих элементов использованы качающиеся кулачки, закрепленные в опорах вокруг штока и снабженные парой за-, хватывающих упоров, выполненных таким образом, что когда один из них находится в зачеплении с опорной поверхностью, например подвижной втулки, другой опирается на боковую поверхность упорного фланца и наоборот, обеспечивая тем самым, при ноджатии рабочей пружины, самозаклинивание кулачков и удер0 жаиие щтока в любом из крайних положений.

2.Устройство но п. 1, отличающееся т:, что качающиеся кулачки выполнены в виде тел вращения, щарнирно закрепленных в опорах вокруг щтока.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ЗАМОК ДЛЯ ФИКСАЦИИ ПОСТУПАТЕЛЬНО ПЕРЕМЕЩАЕМОГО ШТОКА СИЛОВОГО ЦИЛИНДРА | 1970 |

|

SU282874A1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

| Гидроцилиндр | 1986 |

|

SU1463973A1 |

| Намоточно-размоточное устройство для металлической полосы | 1985 |

|

SU1274796A1 |

| ГИДРАВЛИЧЕСКИЙ ПОДЪЕМНИК | 2005 |

|

RU2297382C2 |

| ДИСКОВЫЕ НОЖНИЦЫ | 2004 |

|

RU2317180C2 |

| Устройство для выпрессовки гильз из блоков цилиндров двигателей | 1988 |

|

SU1516294A1 |

| Устройство для ориентации наживления и навинчивания крепежных деталей | 1983 |

|

SU1110621A1 |

| Устройство для укладки короткозамкнутых витков в пазы магнитопровода электрических машин | 1983 |

|

SU1169089A2 |

| Насос | 2024 |

|

RU2834338C1 |

Даты

1970-01-01—Публикация