Изобрсцчше относится к Maiiin; ocTpoeliiiH) и может быть HCiKViьзовано в airroMa11-;чсчких гтанках и линиях по сборке рсзьrl( соединений.

Мзиестоя гайковерт, содержащий силовой цилиндр, кинематически связанный с ним рычажный ключ, пневмогидравлический нривод, выполненный в виде мультипликатора и золотникового механизма унрав.ления, систему трубопроводов, иереключател) рабочего режима, установленный в системе трубо1фО Ц)дов силовыми цилиндром и мультипликатором и взаимодействуюпщй с последним посредством зо.ютникового механизма управления 1.

Недостатками данного гайковерта являются отсутствие автоматической подачи и ориентации резьбовых деталей в HICCTHгранное отверстие ключевой насадки и снижение качества собираемого изделия при кон такте с ключевой насадкой шпинделя.

Наиболее близким к изобретению является устройство для ориентации, наживления и навинчивания кренежных дета.чей, содержащее корпус, размещенные на нем двигатель, кинематически связанный с носледним щпиндель, имеющий продольный и естигранный канал, ключ с шестигранным гнездом и торцовыми кулачками, установленную между ключом и шпинделем и ноднружиненную в сторону ключа полу.муфту с ответ1П 1ми ключу кулачками, кассету, механиз.ч поштучной подачи, силовой цилиндр с золотником управления, на торцах которого расцоложены рабочие полости, и систему подвода рабочей среды 2.

Недостаток указанного устройства заключается в отсутствии возможности автоматизации нроцесса подачи и обеспечения надежности ориентации крепежных деталей в щестигран)1ые отверстия щпинделя и ключа, а также неполном сцеплении крепежпой детали с ключом при ее затяжке.

Целью изобретения является повышение надежности устройства.

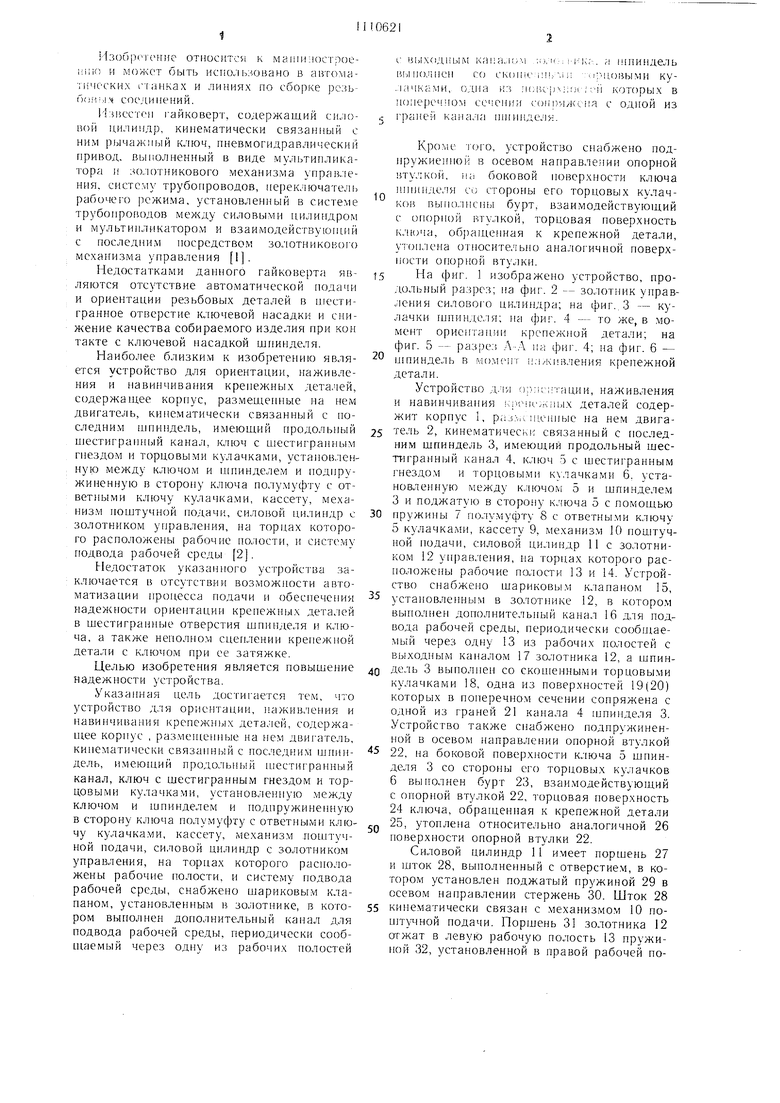

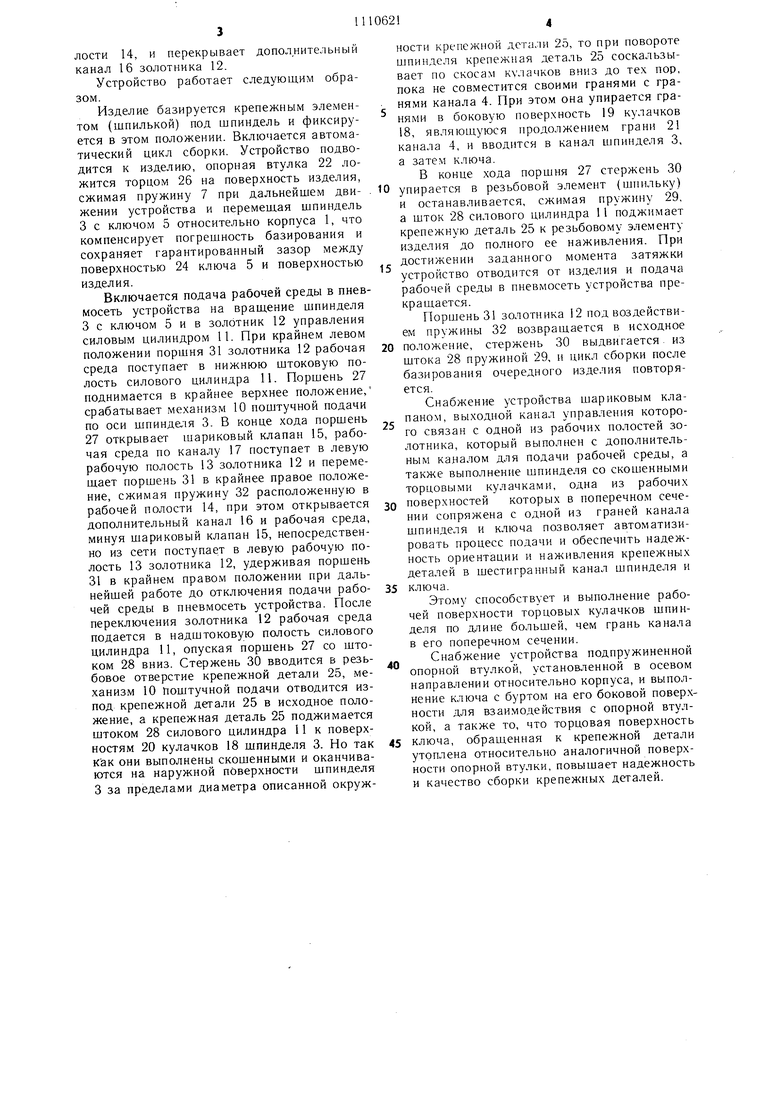

Указанная цель достигается тем, что устройство для орне -ггации, наживления и навинчивания крепежных деталей, содержащее корпус , размещенные на нем двигатель, кинематически связанный с последним щгщндель, имеющий продольный пестигранный канал, ключ с шестигранным гнездом и торцовыми кулачками, установленную между ключом и щпинделем и подпружиненную в сторону ключа нолумуфту с ответными ключу кулачками, кассету, механизм поштучной нодачи, силовой цилиндр с золотнико.м управления, на торцах которого расположены рабочие полоети, и систе.му подвода рабочей ереды, енабжено шариковым клапаном, установленным в зо,;1отпике, в котором выполнен дополнительный канал для подвода рабочей среды, периодически сообщаемый через одну из рабочих полостей

лости 14, и перекрывает дополнительный канал 16 золотника 12.

Устройство работает следующим образом.

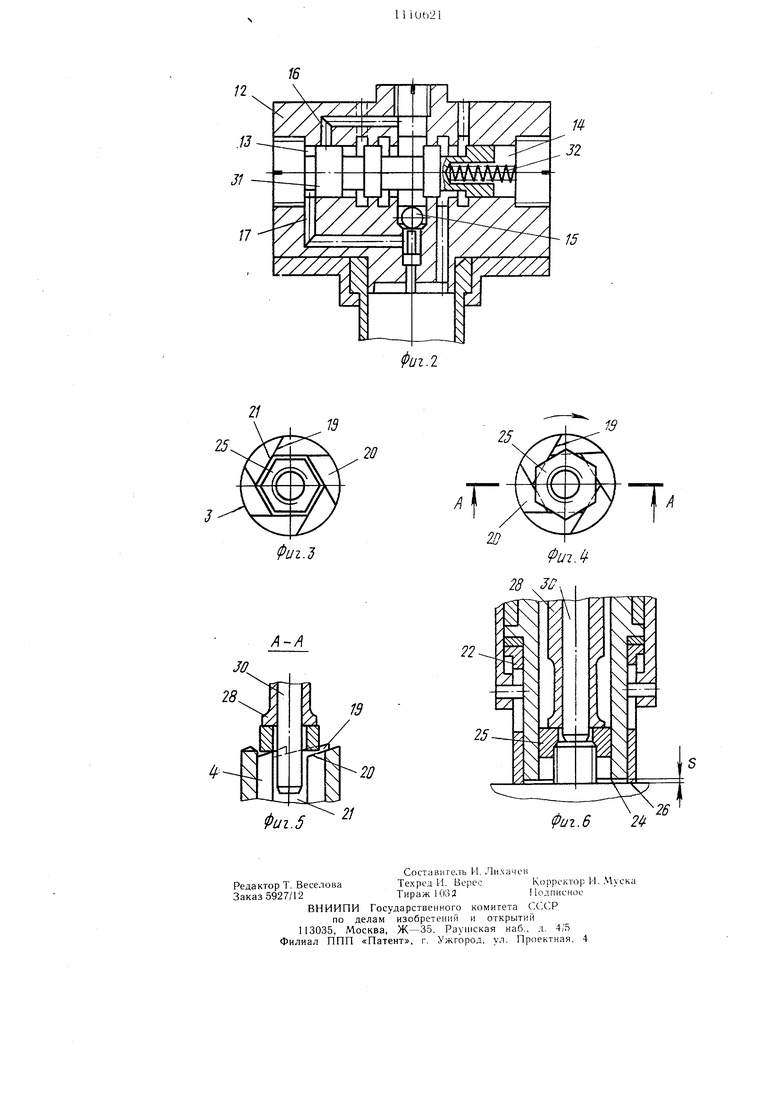

Изделие базируется крепежным элементом (шпилькой) под шпиндель и фиксируется в этом положении. Включается автоматический цикл сборки. Устройство подводится к изделию, опорная втулка 22 ложится торцом 26 на поверхность изделия, сжимая пружину 7 при дальнейшем движенин устройства и перемещая шпиндель 3 с ключом 5 относительно корпуса 1, что компенсирует погрешность базирования и сохраняет гарантированный зазор между поверхностью 24 ключа 5 и поверхностью изделия.

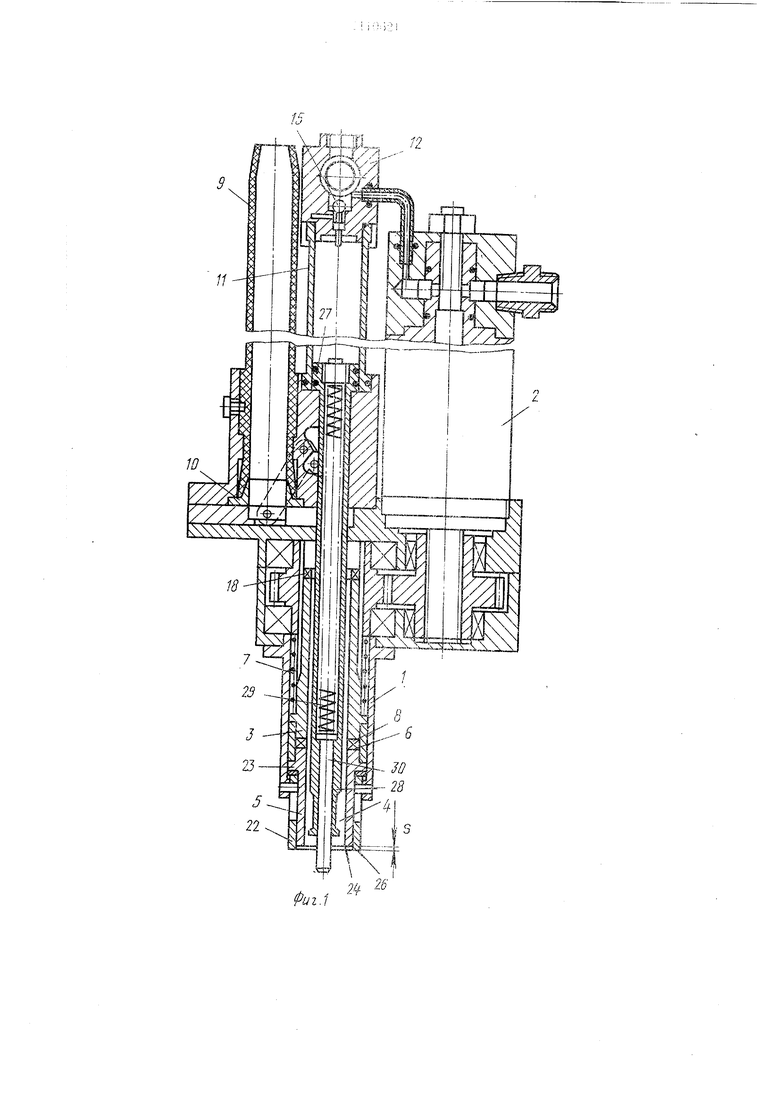

Включается подача рабочей среды в пневмосеть устройства на вращение шпинделя 3 с ключом Бив золотник 12 управления силовым цилиндром 11. При крайнем левом положении поршня 31 золотника 12 рабочая среда поступает в нижнюю штоковую полость силового цилиндра 11. Поршень 27 поднимается в крайнее верхнее положение, срабатывает механизм 10 поштучной подачи по оси шпинделя 3. В конце хода поршень 27 открывает шариковый клапан 15, рабочая среда по каналу 17 поступает в левую рабочую полость 13 золотника 12 и перемеш,ает поршень 31 в крайнее правое положение, сжимая пружину 32 расположенную в рабочей полости 14, при этом открывается дополнительный канал 16 и рабочая среда, минуя шариковый клапан 15, непосредственно из сети поступает в левую рабочую полость 13 золотника 12, удерживая поршень 31 в крайнем правом положении при дальнейшей работе до отключения подачи рабочей среды в пневмосеть устройства. После переключения золотника 12 рабочая среда подается в надштоковую полость силового цилиндра 11, опуская поршень 27 со штоком 28 вниз. Стержень 30 вводится в резьбовое отверстие крепежной детали 25, механизм 10 Поштучной подачи отводится изпод крепежной детали 25 в исходное положение, а крепежная деталь 25 поджимается штоком 28 силового цилиндра I1 к поверхностям 20 кулачков 18 шпинделя 3. Но так как они выполнены скошенными и оканчиваются на наружной поверхности шпинделя

3 за пределами диаметра описанной окружности крепежной детали 25, то при повороте шпинделя крепежная деталь 25 соскальзывает по скосам кулачков вниз до тех пор, пока не совместится своими гранями с гранями канала 4. При этом она упирается гранями в боковую поверхность 19 кулачков 18, являющуюся продолжением грани 21 канала 4, и вводится в канал шпинделя 3, а затем ключа.

В конце хода поршня 27 стержень 30 0 упирается в резьбовой элемент (шпильку) и останавливается, сжимая пружину 29, а шток 28 силового цилиндра 11 поджимает крепежную деталь 25 к резьбовому элементу изделия до полного ее наживления. При достижении заданного момента затяжки устройство отводится от изделия и подача рабочей среды в пневмосеть устройства прекращается.

Поршень 31 золотника 12 под воздействием пружины 32 возвращается в исходное 0 положение, стержень 30 выдвигается- из щтока 28 пружиной 29, и цикл сборки после базирования очередного изделия повторяется.

Снабжение устройства шариковым клапаном, выходной канал управления которого связан с одной из рабочих полостей золотника, который выполнен с дополнительным каналом для подачи рабочей среды, а также выполнение шпинделя со скошенными торцовыми кулачками, одна из рабочих 0 поверхностей которых в поперечном сечении сопряжена с одной из граней канала шпинделя и ключа позволяет автоматизировать процесс подачи и обеспечить надежность ориентации и наживления крепежных деталей в шестигранный канал шпинделя и ключа.

Этому способствует и выполнение рабочей поверхности торцовых кулачков шпинделя по длине большей, чем грань канала в его поперечном сечении.

Снабжение устройства подпружиненной опорной втулкой, установленной в осевом направлении относительно корпуса, и выполнение ключа с буртом на его боковой повер.хности для взаимодействия с опорной втулкой, а также то, что торцовая поверхность ключа, обращенная к крепежной детали утоплена относительно аналогичной поверхности опорной втулки, повышает надежность и качество сборки крепежных деталей.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1986 |

|

RU1471421C |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1328138A1 |

| УСТРОЙСТВО для НАЖИВЛЕНИЯ ГАЕК | 1970 |

|

SU272168A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| УСТРОЙСТВО ДЛЯ ОТВИНЧИВАНИЯ И ЗАВИНЧИВАНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 1992 |

|

RU2043451C1 |

| Пневматический ударный гайковерт | 1987 |

|

SU1433784A1 |

| Винтозавертывающая машина | 1973 |

|

SU478706A1 |

| РАБОЧАЯ ГОЛОВКА СТАЦИОНАРНОГО УСТРОЙСТВА ДЛЯ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1971 |

|

SU291775A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Устройство автоматической подачиКРЕпЕжНыХ дЕТАлЕй | 1979 |

|

SU812558A1 |

1. УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ, НАЖИВЛЕНИЯ И НАВИНЧИВАНИЯ КРЕНЕЖНЫХ ДЕТАЛЕЙ, содержащее корпус, размещенные на нем двигатель, кинематически связанный с последним шпиндель, имеюи1,ик нродольный шестигранный канал, ключ с шестигранным гнездом и торцовыми ку.1ачками, установленную между ключом и и 1пинделем и подпружиненную в сторону ключа полумуфту с ответными ключу кулачками, кассету, механизм поштучной подачи, силовой цилиндр с золотником управления, на торцах которого расположены рабочие полости, и систему подвода рабочей среды, отличающееся тем, что, с целью повышения надежности, оно снабжено шариковым клаианом, установленным в зо,;отнике, в котором выполнен дополнительный канал д,тя подвода рабочей сред1 1, периодически сообщаемый через одну ич рабочих полостей с выходным каналом зологНИК8, а шпиндель выполнен со скошенными торцовыми ку„тачками, одна из noeepxHocTeii которых в поперечном сечении сопряжена с одной из гран.ей канала 1ннинде.я. 2. Устройство 1И-. н. 1, отличающееся тем. (С что оно снабжено подпружиненной в осевом направлении опорной втулкой, на боковой поверхности ключа шнинделя со стороны его торцовых кулачков выполнен бурт, взаимодействуюп1ий с опорной втулкой, торцовая повер.хность ключа, обрашенная к крепежной детали, утоплена относительно аналогичной поверхности опорной втулки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гайковерт | 1978 |

|

SU804416A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для НАЖИВЛЕНИЯ ГАЕК | 0 |

|

SU272168A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-08-30—Публикация

1983-03-04—Подача