Изобретение относится к обработке металла давлением и может быть использовано в агрегатах продольной резки преимущественно тонких металлических и неметаллических полос и лент.

Известны дисковые ножницы по авторскому свидетельству СССР №837614, МКИ В23D 19/00 (или Химич Г.Л. Механическое оборудование цехов холодной прокатки. М., Машиностроение, 1972 г., с.408), которые состоят из рамы и установленных на ней двух стоек: подвижной и стационарной, а также ножевых валов, смонтированных в подшипниковых опорах, которые размещены в стойках. Ножевые валы снабжены дисковыми ножами, установленными в требуемое положение дистанционными втулками и закрепленными на валах при помощи стопорных гаек. Одна из подшипниковых опор ножевого вала зафиксирована в осевом направлении в стационарной стойке, а вторая - выполнена плавающей в подвижной стойке, которая имеет привод возвратно-поступательного перемещения. Ножницы снабжены механизмами регулировки осевого и радиального зазора и устройством осевой фиксации ножевого вала.

При порезке полосы на штрипс дисковыми ножницами основным требованием является обеспечение каждой парой дисковых ножей резания без заусенцев и в пределах допуска на ширину штрипса.

Появление заусенцев возможно при увеличении зазора между боковыми поверхностями режущих кромок верхнего и нижнего дисковых ножей, которое может происходить при ненадежном креплении набора режущего инструмента на верхнем и нижнем ножевых валах или при затуплении режущих кромок. Затупление режущих кромок наступает после порезки определенного количества полосы и является основным признаком для замены режущего комплекта инструмента.

Для обеспечения надежности крепления набора режущего инструмента требуется приложить большое постоянно действующее осевое усилие.

В рассмотренном выше аналоге крепление ножей и дистанционных втулок на ножевых валах осуществляется при помощи гаек. Такое крепление требует приложения больших усилий и в результате приводит к быстрому износу гаек, а также к увеличению времени смены режущего комплекта

Таким образом, недостатком этих ножниц является большая трудоемкость фиксации комплектов дисковых ножей на ножевом валу и недостаточная надежность затяжки.

Наиболее близким техническим решением к предлагаемому изобретению являются дисковые ножницы по авторскому свидетельству №1177083, МКИ В23D 19/00. Они приняты за прототип. Эти ножницы содержат размещенные на раме подвижную и стационарную стойки, в которых смонтированы ножевые валы. Одна из опор каждого вала установлена в неподвижной стойке, а вторая выполнена плавающей, размещена в подвижной стойке и имеет опорную втулку, на которую опирается ножевой вал. Ножевые валы имеют комплект дисковых ножей и дистанционных втулок, а также снабжены гидромеханическими фиксаторами этих комплектов, которые выполнены в виде гаек и проставок, размещенных между ножами и гайками. На одном из торцов проставки выполнен кольцевой паз под рабочую жидкость, в котором установлены втулки с выступом на торце и кольца П-образного сечения с уплотнениями. В проставке размещен также силовой цилиндр со ступенчатым плунжером, полость которого соединена с кольцевым пазом. Ступенчатый плунжер перемещается нажимным винтом. Фиксация комплекта ножей и втулок в этих ножницах производится следующим образом. Сначала на вал одеваются ножи с втулками, затем - проставка и все это затягивают гайками, после чего перемещением нажимного винта сдвигают плунжер гидроцилиндра проставки, а это перемещение вызывает изменение давления в полости кольцевой проточки, что преобразуется в перемещение П-образного кольца. В результате происходит затяжка комплекта ножей на валу.

При этом ножницы также снабжены механизмами регулировки осевого и радиального зазора и устройством осевой фиксации ножевого вала.

В рассмотренном выше прототипе для создания большого постоянно действующего осевого усилия используется гидромеханический фиксатор в виде проставки и гайки для создания предварительного усилия затяжки. Такое техническое решение предусматривает создание достаточного усилия гайками, а затем увеличение этого усилия с помощью гидромеханических проставок.

Каждая проставка содержит кольцевой паз, в котором установлена втулка с уплотнениями и не фиксируемое в пазу кольцо. Такое конструктивное решение допускает наличие воздуха между кольцом и втулкой, что обуславливает возникновение трудностей при заправке рабочей жидкостью полостей. Кроме того, указанная конструкция имеет ограниченный ход втулки при создании усилия затяжки из-за малого объема рабочей жидкости в полости, которая имеет малую площадь. При этом возможность увеличения объема ограничена размерами проставки, наружный диаметр которой не должен превышать минимального диаметра ножей после перешлифовки. Кроме того, указанная конструкция не может перемещать рабочую жидкость в обратном направлении из большой полости в малую, а также обеспечивать дополнительную фиксацию в случае выхода из строя уплотнений.

Подвод опоры передвижной в прототипе производится винтовым механизмом, который допускает перекос, что в свою очередь создает возможность повышенного износа в подшипниках подвижной опоры. При этом происходит увеличение бокового зазора между ножами и меняется перекрытие ножей. Кроме того, при эксплуатации имеется возможность саморазборки, т.к. втулка с кольцом в проставке ничем не фиксируется и держится только на уплотнении.

Эти ножницы по сравнению с рассмотренным ранее аналогом имеют более надежный фиксатор дисковых ножей на валу.

Однако к недостаткам этого фиксатора необходимо отнести трудоемкость процесса крепления ножей на валу, что приводит к увеличению времени смены комплектов ножей и простоям ножниц. А это в свою очередь снижает производительность ножниц. Необходимо учесть, что замена ножей производится на ножницах 2-3 раза в смену. Кроме того, ножницы этой конструкции обладают недостаточной надежностью в работе.

В основу изобретения поставлена задача повышения производительности ножниц при одновременном повышении надежности их работы.

Эта задача решается за счет технического результата, который состоит в сокращении времени на замену комплектов ножей и уменьшении трудоемкости этой операции при одновременном обеспечении надежных усилий затяжки и сохранения их в процессе работы ножниц.

Для достижения вышеуказанного результата в дисковых ножницах, включающих раму с размещенными на ней стационарной и подвижной стойками, в которых смонтированы ножевые валы с дисковыми ножами, а также гидромеханические фиксаторы ножей на валу и опорные втулки для ножевых валов, установленные в подвижных стойках, согласно изобретению каждый гидромеханический фиксатор выполнен в виде поршневого гидроцилиндра, корпус которого выполнен со сквозной расточкой и установлен в опорных втулках подвижной стойки, поршень выполнен ступенчатым, одна из ступеней проходит через расточку корпуса и резьбовым соединением связана с ножевым валом, вторая ступень размещена в корпусе гидроцилиндра и снабжена упорными штифтами, а третья ступень выходит через расточку крышки корпуса и снабжена гайкой, при этом шток выполнен полым, во внутренней его расточке размещен плунжер с уплотнениями и установочный винт, внутренняя полость штока соединена с поршневой полостью гидроцилиндра, крышка которого выполнена с отверстиями под размещение упорных штифтов поршня и снабжена гайкой, кроме того, опорные втулки подвижной стойки выполнены с упорными буртами, имеющими возможность взаимодействия с торцами комплектов ножей. Кроме того, каждый гидромеханический фиксатор ножей на валу снабжен дополнительной гайкой, установленной на третьей ступени поршня за крышкой гидроцилиндра.

Предлагаемое техническое решение позволяет производить фиксацию комплекта ножей и дистанционных втулок на ножевых валах с помощью гидромеханических фиксаторов и опорных втулок подвижной стойки. Такая конструкция исключает возможность перекоса в подшипниках подвижной стойки и позволяет установить в опорах подшипники повышенной точности. Торцевое расположение гидромеханического фиксатора обеспечивает достаточную величину хода для максимального снижения трудоемкости процесса фиксации, так как втулки подвижной стойки к набору инструментов подводятся с сохранением минимального зазора. Только после этого вводится в работу гидромеханический фиксатор, который создает надежное усилие фиксации инструмента. Гидромеханический фиксатор представляет собой механизм с замкнутой системой полостей, которые не требуют заправки в процессе работы и в котором обеспечивается отвод воздуха в процессе сборки на заводе-изготовителе или в условиях мастерской на месте эксплуатации. Конструкция фиксатора позволяет производить перекачку рабочей жидкости из одной полости в другую и обратно, а также позволяет сохранять усилие затяжки в процессе работы даже при выходе из строя уплотнений.

В результате сравнительного анализа предлагаемого решения с прототипом установлено, что они имеют следующие общие признаки:

- раму с размещенными на ней стационарной и подвижной стойками;

- смонтированные в стойках ножевые валы с дисковыми ножами;

- гидромеханические фиксаторы ножей на валу;

- опорные втулки для ножевых валов, установленные в подвижных стойках,

и отличительные признаки:

- каждый гидромеханический фиксатор выполнен в виде поршневого гидроцилиндра;

- корпус гидроцилиндра выполнен со сквозной расточкой и установлен в опорных втулках подвижных стоек;

- поршень гидроцилиндра выполнен ступенчатым;

- одна из ступеней проходит через расточку корпуса и резьбовым соединением связана с ножевым валом;

- вторая ступень размещена в корпусе гидроцилиндра и снабжена упорными штифтами;

- третья ступень выходит через расточку в крышке корпуса и снабжена гайкой;

- шток выполнен полым;

- во внутренней его расточке размещен плунжер с уплотнениями и установочный винт;

- внутренняя полость штока соединена с поршневой полостью гидроцилиндра;

- крышка гидроцилиндра выполнена с отверстиями под размещение упорных штифтов поршня и снабжена гайкой;

- опорные втулки подвижной стойки выполнены с упорными буртами, имеющими возможность взаимодействия с торцами комплектов ножей;

- каждый гидромеханический фиксатор ножей на валу снабжен дополнительной гайкой, установленной на третьей ступени поршня за крышкой гидроцилиндра.

Таким образом, предложенные дисковые ножницы имеют новые узлы и детали, новую форму их выполнения и новую взаимосвязь этих узлов и деталей.

Между отличительными признаками и достигаемым техническим результатом существует причинно-следственная связь.

Благодаря тому, что гидромеханический фиксатор комплекта ножевых валов выполнен вышеописанным образом - опорные втулки подвижной стойки выполнены с буртами и используются для зажима ножей - стало возможным сократить время сборки-разборки ножевых валов, что привело к повышению производительности ножниц. Кроме того, такая конструкция обеспечивает повышенные усилия затяжки, что приводит к повышению надежности работы ножниц и значительно снижает трудоемкость при обслуживании. Благодаря тому, что заправка рабочей жидкостью гидромеханического фиксатора производится во время сборки узла на стенде, сокращается время при замене комплекта дисковых ножей. А это приводит к увеличению рабочего времени ножниц и увеличению их производительности.

Благодаря тому, что в ножницах рассмотренной конструкции приложение усилия затяжки ножевого комплекта осуществляется через опорную втулку, обеспечивается опора ножевого вала без перекосов.

Кроме того, снабжение гидромеханического фиксатора дополнительной гайкой обеспечивает сохранение надежного усилия затяжки в процессе работы ножниц даже при возникновении аварийных ситуаций, возникающих при износе уплотнений и утечке в результате этого рабочей жидкости из гидрофиксатора.

Исключение из вышеуказанной совокупности отличительных признаков хотя бы одного не обеспечивает достижение поставленной задачи - повышения производительности ножниц при одновременном повышении надежности их работы.

Заявляемое техническое решение не известно из уровня техники и поэтому оно является новым.

Заявляемое техническое решение имеет изобретательский уровень, т.к. предлагаемые дисковые ножницы для специалистов явным образом не следуют из уровня техники.

Заявляемое изобретение промышленно применимо, т.к. его технологическое и техническое исполнение не представляет трудностей. По этому решению выполнен рабочий проект для Энгельского трубного завода.

Таким образом, предложенному техническому решению может представляться правовая охрана, т.к. оно является новым, имеет изобретательский уровень и промышленно применимо, т.е. соответствует всем критериям изобретения.

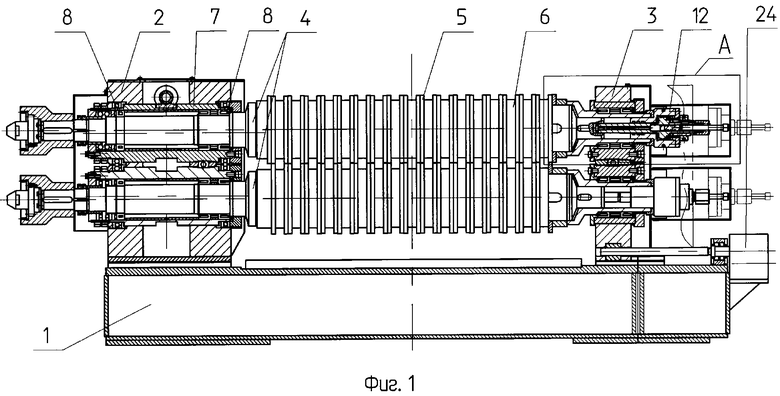

Предлагаемое техническое решение поясняется чертежами, на которых изображено:

фиг.1 - продольный разрез дисковых ножниц;

фиг.2 - место А на фиг.1.

Дисковые ножницы состоят из рамы 1, на которой размещены неподвижная стойка 2 и подвижная стойка 3. В стойках ножниц смонтированы ножевые валы 4 с закрепленными на них дисковыми ножами 5 и дистанционными втулками 6. Опора ножевых валов 4 в стационарной стойке 2 содержит эксцентриковые опорные втулки 7 и подшипники качения 8. Вторая опора каждого ножевого вала 4 представляет собой эксцентриковую втулку 9, установленную в подвижной стойке 3, в которой посредством подшипников качения 10 установлена опорная втулка 11 с размещенным в ней гидромеханическим фиксатором дисковых ножей на валу. Каждый гидромеханический фиксатор представляет собой гидромультипликатор и состоит из гидроцилиндра, корпус 12 которого выполнен сквозным и установлен в опорной втулке 11 подвижной стойки 3, а поршень 13 выполнен ступенчатым. Одна из ступеней проходит через расточку корпуса 12 и резьбовым соединением 14 соединена с ножевым валом 4. Вторая ступень поршня 13 размещена в корпусе 12 гидроцилиндра и снабжена упорными штифтами 15, которые проходят в отверстия крышки 16 гидроцилиндра фиксатора. Третья ступень поршня 13 проходит в расточку крышки 16 гидроцилиндра и выполнена с резьбой на конце, на которой накручена гайка 17 и торцевая втулка 18. Крышка 16 гидроцилиндра имеет хвостовик с резьбой, на которой расположена гайка 19. Шток 13 гидроцилиндра выполнен полым, во внутренней его расточке размещен плунжер 20, который упирается в винт 21, служащий для его перемещения. С противоположной стороны полость штока 13 закрыта резьбовой пробкой 22 с уплотнением. Все элементы гидроцилиндра фиксатора снабжены уплотнениями 23. Малая полость поршня 13 связана с большой полостью гидроцилиндра отверстиями. При этом опорная втулка 11 выполнена таким образом, чтобы торец ее имел форму и размеры, позволяющие осуществлять упор дистанционных втулок в комплект дисковых ножей и создание усилия затяжки.

Подвижна стойка 3 ножниц снабжена приводом 24 ее перемещения, который установлен на раме 1. Кроме того, ножницы снабжены приводом вращения ножей, механизмом регулировки их перекрытия и фиксации эксцентриковых втулок, которые на чертежах не показаны.

Ножницы работают следующим образом.

Перед работой производится сборка режущего блока, при которой осуществляют установку дисковых ножей 5 и дистанционных втулок 6 на ножевой вал 4. После чего при помощи привода 24 перемещения подвижной стойки 3 подводится опорная втулка 11, торец которой поджимает крайнюю дистанционную втулку. В опорную втулку 11 вводится собранный гидромеханический фиксатор 12, который предварительно собран, заполнен жидкостью и в котором через пробку 22 удален воздух. Гидромеханический фиксатор резьбовым соединением 14 вкручивается в ножевой вал 4 до тех пор, пока образуется минимальный зазор между опорной поверхностью опорной втулки и крайней дистанционной втулкой режущего комплекта. После чего, прокручивая винт 21, перемещают плунжер 20 в полости поршня 13, в результате чего жидкость из полости небольшого диаметра попадает в полость гидроцилиндра, имеющего большой диаметр, происходит перемещение поршня 13 и затяжка комплекта дисковых ножей. Таким образом, конструкция фиксатора позволяет производить перекачку рабочей жидкости из одной полости в другую, что позволяет создать и сохранять требуемое для работы усилие затяжки без физических усилий. После затяжки производят перемещение гайки 17 до упора в крышку 16, что обеспечивает сохранение усилия затяжки даже при выходе из строя уплотнений.

После сборки и наладки режущего блока производят подключение привода ножей и порезку листа на полосы требуемой ширины (привод ножевых валов осуществляется со стороны неподвижной стойки 2 и на чертежах не показан).

Из всего вышеизложенного видно, что ножницы предложенной конструкции имеют механизм зажима режущего инструмента, который позволяет выполнять эту операцию в короткий срок без применения больших усилий, что увеличивает время работы ножниц и приводит к увеличению их производительности. Кроме того, этот механизм позволяет получить надежные усилия затяжки режущего инструмента, сохранить их в процессе работы, что приводит к повышению надежности работы ножниц в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковые ножницы | 1984 |

|

SU1177083A1 |

| Дисковые ножницы | 1989 |

|

SU1798059A1 |

| СПОСОБ ПОДГОТОВКИ ДИСКОВЫХ НОЖНИЦ К ЭКСПЛУАТАЦИИ | 1999 |

|

RU2140342C1 |

| Комплект унифицированных стоечно-корпусных принудительно-микровибрационных приводов модельных сборок со сменными почвообрабатывающими дисковыми орудиями и рабочими частями "ВИКОСТ" | 2016 |

|

RU2654869C1 |

| ВАЛКОВАЯ ДРОБИЛКА "ВИКМАКС-1" | 1991 |

|

RU2023506C1 |

| ДИСКОВЫЕ НОЖНИЦЫ | 1999 |

|

RU2155116C1 |

| Дисковые ножницы | 1980 |

|

SU925562A1 |

| Дисковые ножницы | 1984 |

|

SU1186406A1 |

| Дисковые ножницы | 1981 |

|

SU1009650A1 |

| КОМПЛЕКТ УНИВЕРСАЛЬНО-МОДЕЛЬНЫХ СМЕННЫХ ПОЧВООБРАБАТЫВАЮЩИХ ОРУДИЙ, СТОЕЧНОКОРПУСНЫХ МИКРОВИБРАЦИОННЫХ ПРИВОДОВ С ПРУЖИННОЙ ЗАЩИТОЙ И РАБОЧИХ ЧАСТЕЙ "ВИКОСТ" | 2012 |

|

RU2513714C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в агрегатах продольной резки преимущественно тонких металлических и неметаллических полос и лент. Ножницы содержат раму с размещенными на ней стационарной и подвижной стойками, в которых смонтированы ножевые валы с дисковыми ножами, а также гидромеханические фиксаторы ножей на валу и опорные втулки для ножевых валов, установленные в подвижных стойках. Каждый гидромеханический фиксатор выполнен в виде поршневого гидроцилиндра, корпус которого выполнен со сквозной расточкой и установлен в опорных втулках подвижной стойки. Поршень выполнен ступенчатым. Одна из ступеней проходит через расточку корпуса и резьбовым соединением связана с ножевым валом. Вторая ступень размещена в корпусе гидроцилиндра и снабжена упорными штифтами. Третья ступень выходит через расточку в крышке корпуса и снабжена гайкой. Шток выполнен полым, во внутренней его расточке размещен плунжер с уплотнениями и установочный винт. Внутренняя полость штока соединена с поршневой полостью гидроцилиндра, крышка которого выполнена с отверстиями под размещение упорных штифтов поршня и снабжена гайкой. Опорные втулки подвижной стойки выполнены с упорными буртами, которые взаимодействуют с торцами комплектов ножей. В результате обеспечивается повышение производительности ножниц при одновременном повышении надежности их работы. 1 з.п. ф-лы, 2 ил.

| Дисковые ножницы | 1984 |

|

SU1177083A1 |

| Дисковые ножницы | 1989 |

|

SU1798059A1 |

| Дисковые ножницы | 1979 |

|

SU854614A1 |

| JP 6031525 A, 08.02.1994 | |||

| US 4222297 A1, 16.09.1980. | |||

Авторы

Даты

2008-02-20—Публикация

2004-05-24—Подача