W

ел

а

1ч9

СО

с бокопой поверхностью гилья(1 н каждой упорной втулке, установленный под упорными .втулками подъемньй стол с элементами фиксации блока цилиндров вьтол ненными в виде пальцев 14,контейнер 16 для размещения под упорными втулками после опускания стола и средство для транспортирования блока цилиндров на стол и со стола. Каждый упомянутый захват установлен с возможностью перемещения внутри упорных втулок 6 и снабжен смонтированным на штоке силового цилиндра 5 механизмом сведения захватов, один из элементов ко- торого установлен с возможностью контактирования с крьгагкой силового цилиндра 5. Блок цилиндров конвейером

подают па подъемный стол, который, поднимаясь, фиксирует блок цилиндров и прижимает его к упорным втулкам 6. Силовые цилиндры вводят захваты в полость гильз. Кулачки захватов,выйдя за пределы гильзы, разжимаются и захватывают гильзу. Обратным ходом штока производится вьтрессовка гильз, их фиксация фиксаторами и сведение захватов к оси штока. Подъемный стол опускается, конвейер убирает блок цилиндров. Приводом перемещения контейнер 16 устанавливается под упорные втулки. Привод фиксаторов освобождает гильзы и они падают в контейнер, который убирает их в бункер-накопи- . тель. 2 з.п. ф-лы, 10 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ РЕМОНТА РОЛИКОВЫХ БУКС | 1991 |

|

RU2047516C1 |

| Устройство для выпрессовки гильз блока цилиндров | 1988 |

|

SU1636171A1 |

| Механизм внестанового ввода дорна в гильзу | 1982 |

|

SU1082503A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для выпрессовки втулок | 1979 |

|

SU785013A1 |

| Устройство для выпрессовки гильзы блока цилиндров | 1988 |

|

SU1636174A1 |

| Устройство для выпрессовки деталей типа втулок | 1987 |

|

SU1523298A2 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2138350C1 |

| Кантователь блоков цилиндров автомобиля | 1985 |

|

SU1305109A2 |

| Станок для формования многопустотных блоков из бетонных смесей | 1991 |

|

SU1794674A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для демонтажа изделий типа гильз блоков цилиндров. Цель изобретения - повышение производительности труда и снижение трудоемкости за счет автоматизации всех операций по выпрессовке гильз. Устройство содержит станину, смонтированные на станине захваты с приводом их перемещения, закрепленные на крышках силовых цилиндров 5 упорные втулки 6 для взаимодействия с верхней плоскостью блока, подпружиненные фиксаторы, установленные с возможностью поперечного перемещения и взаимодействия с боковой поверхностью гильзы в каждой упорной втулке, установленный под упорными втулками подъемный стол с элементами фиксации блока цилиндров, выполненными в виде пальцев 14, контейнер 16 для размещения под упорными втулками после опускания стола и средство для транспортирования блока цилиндров на стол и со стола. Каждый упомянутый захват установлен с возможностью перемещения внутри упорных втулок 6 и снабжен смонтированным на штоке силового цилиндра 5 механизмом сведения захватов, один из элементов которого установлен с возможностью контактирования с крышкой силового цилиндра 5. Блок цилиндров конвейером подают на подъемный стол, который, поднимаясь, фиксирует блок цилиндров и прижимает его к упорным втулкам 6. Силовые цилиндры вводят захваты в полость гильз. Кулачки захватов, выйдя за пределы гильзы, разжимаются и захватывают гильзу. Обратным ходом штока производится выпрессовка гильз, их фиксация фиксаторами и сведение захватов коси штока. Подъемный стол опускается, конвейер убирает блок цилиндров. Приводом перемещения контейнер 16 устанавливается под упорные втулки. Привод фиксаторов освобождает гильзы и они падают в конвейер, который убирает их в бункер-накопитель. 2 з.п.ф-лы, 10 ил.

Изобретение относится к механосборочному производству, в частности к устройствам для демонтажа изделий типа гильз блоков цилиндров.

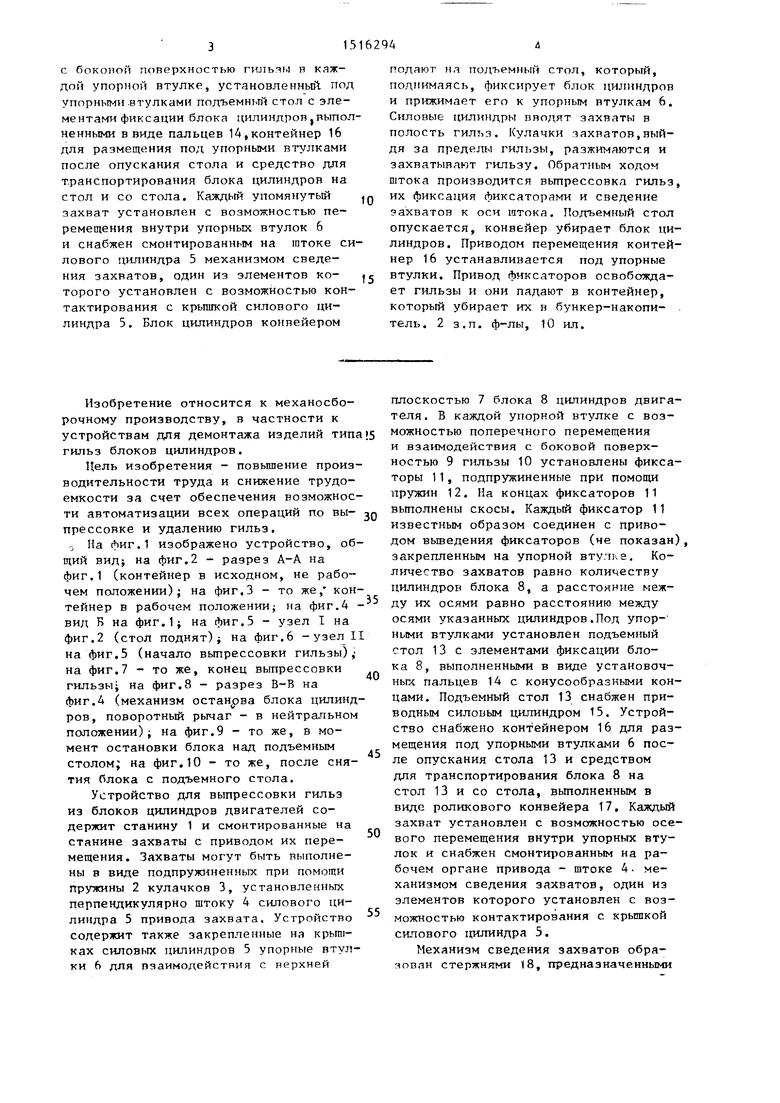

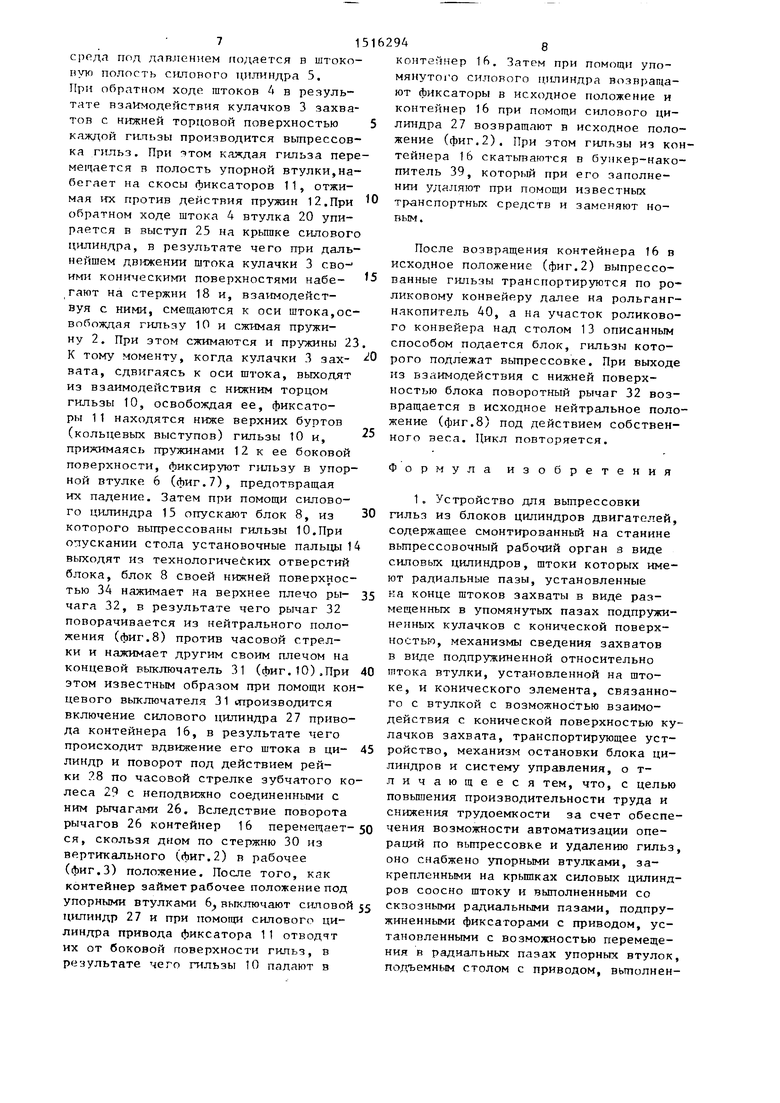

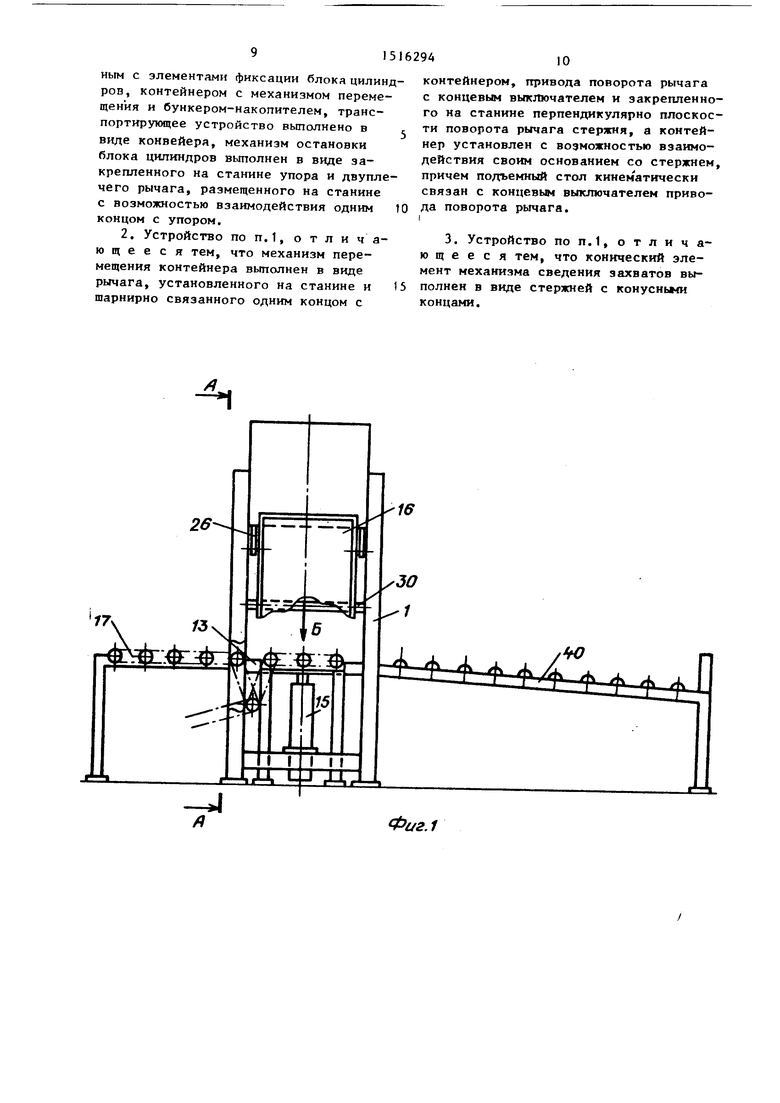

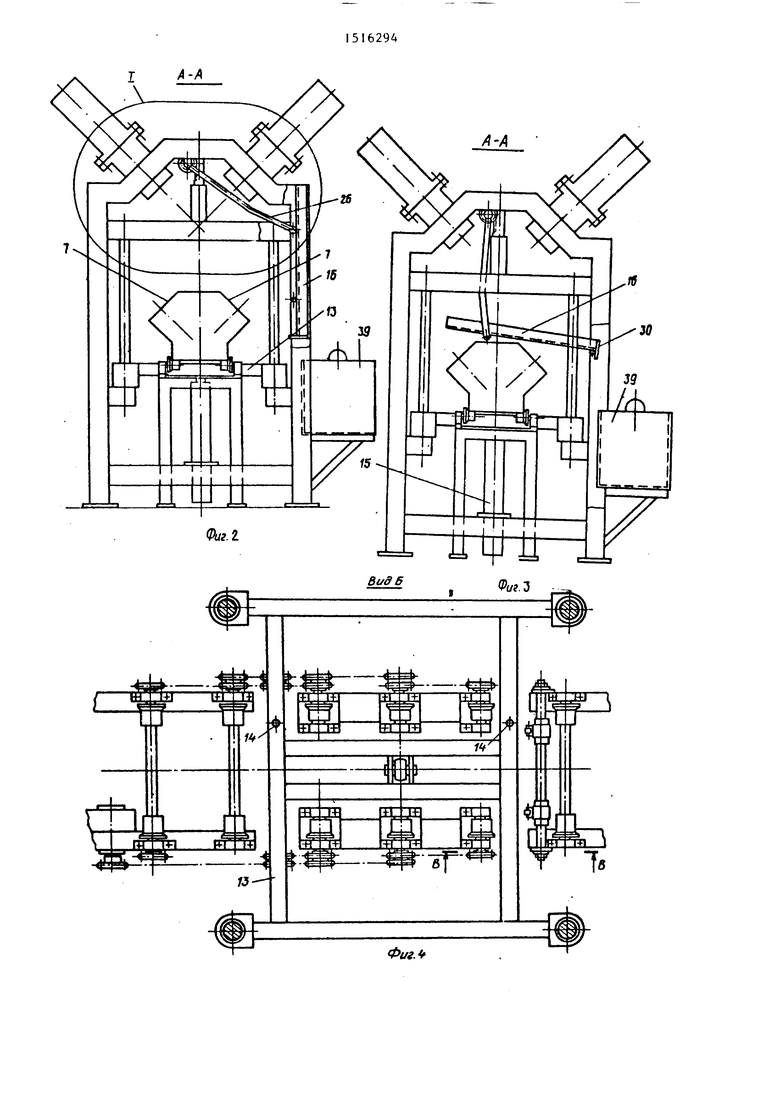

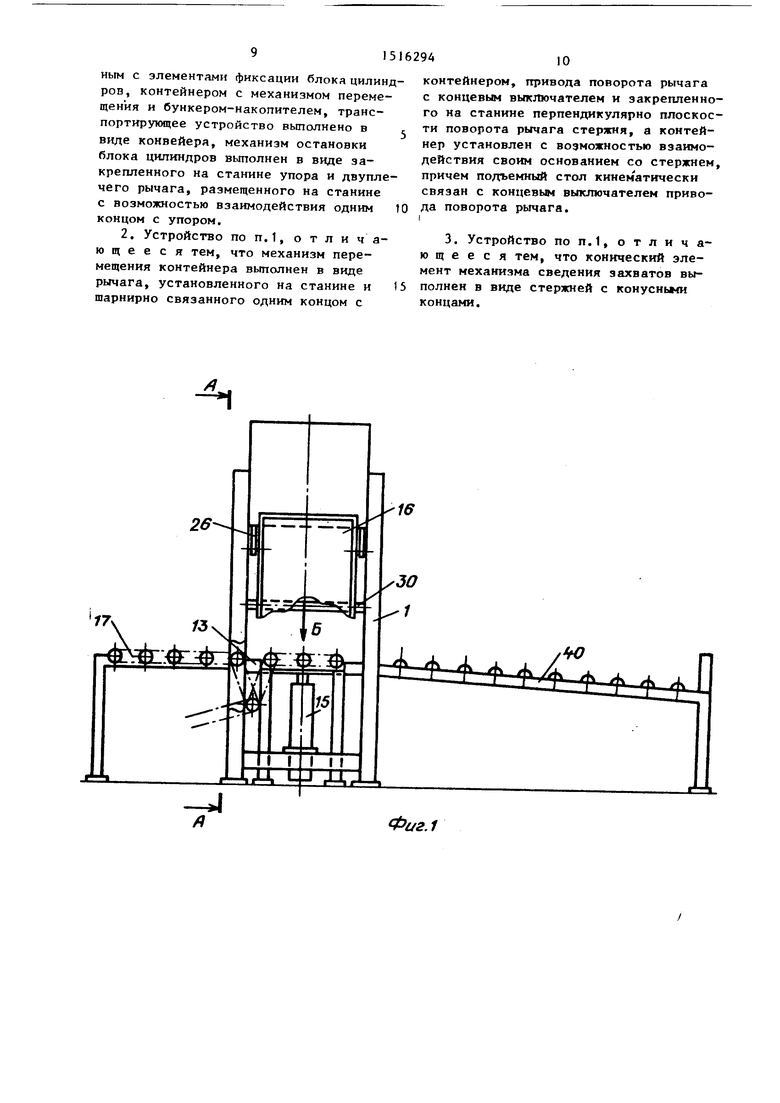

Цель изобретения - повышение производительности труда и снижение трудоемкости за счет обеспечения возможности автоматизации всех операций по вы- прессовке и удалению гильз. , На фиг.1 изображено устройство, общий видJ на фиг.2 - разрез А-А на фиг.1 (контейнер в исходном, не рабочем положении); на фиг.З - то же, контейнер в рабочем положении; на фиг,4 вид Б на фиг.1; на фиг.З - узел I на фиг.2 (стол поднят); На фиг.6 -узел I на фиг.5 (начало вьтрессовки гильзы), на фиг.7 - то же, конец выпрессовки ГИЛЬЗЫ; на фиг.З - разрез В-В на фиг.4 (механизм остан зва блока цилиндров, поворотный рычаг - в нейтральном положении); на фиг.9 - то же, в момент остановки блока над подъемным столом; на фиг.Ю - то же, после снятия блока с подъемного стола.

Устройство для выпрессовки гильз из блоков цилиндров двигателей содержит станину 1 и смонтированные на станине захваты с приводом их перемещения. Захваты могут быть выполнены в виде подпружиненных при помощи прутгины 2 кулачков 3, установленных перпендикулярно штоку 4 силового ци- литщра 5 привода захвата. Устройство содержит также закрепленные на ках силовых цилиндров 5 упорные втулки 6 для взаимодействия с нерхней

5

0

плоскостью 7 блока 8 цилиндров двигателя. В каждой упорной втулке с возможностью поперечного перемещения и взаимодействия с боковой поверхностью 9 гильзы 10 установлены фиксаторы 11, подпружиненные при помощи пружин 12. На концах фиксаторов 11 выполнены скосы. Каждый фиксатор 11 известным образом соединен с приводом вьтедения фиксаторов (не показан), закрепленным на упорной втулке. Количество захватов равно количеству цилиндров блока 8, а расстояние между их осями равно расстоянию между осями указанных цилиндров.Под упор- ными втулками установлен подъемный стол 13 с элементами фиксации блока 8, выполненными в виде установочных пальцев 14 с конусообразными концами. Подъемный стол 13 снабжен приводным силовым цилиндром 15. Устройство снабжено контейнером 16 для размещения под упорными втулками 6 после опускания стола 13 и средством для транспортирования блока 8 на стол 13 и со стола, выполненным в виде роликового конвейера 17, Каждый захват установлен с возможностью осевого перемещения внутри упорных втулок и снабжен смонтированным на рабочем органе привода - штока 4. механизмом сведения захватов, один из элементов которого установлен с воз- моясностью контактирования с крьшкой силового цилиндра 5.

Механизм сведения захватов образован стержнями 18, предназначенными

оля взаимодействия с профильной поверхностью 19 кулачков 3 захватов. Стержни 18 неподвижно закреплены на упомянутом элементе механизма сведения захватов, контактирующем с крьш кой силового цилиндра, который вьтол- нен в виде втулки 20 с фланцем,установленной с возможностью продольного перемещения на штоке 4 цилиндра 5. На штоке 4 неподвижно закреплен штифт 21, размещенный в прорези 22 втулки 20, который предназначен для ограничения перемещения втулки 20. Втулка 20 при помощи пружин 23 под- пружинена относительно цилиндрической головки 24 штока 4. Крьш1ка силового цилиндра может быть выполнена с выступом 25.

Устройство снабжено механизмом пе- ремещения контейнера 16 под упорные втулки 6, вьтолненным в виде рычагов 26, шарнирно связанных с контейнером. Рычаги установлены сбоку станины 1 с возможностью поворота при по- мощи силового привода в вертикальной плоскости. Привод поворота рычага образован закрепленным на станине 1 силовым цилиндром 27, рейкой 28, неподвижно соединенной с штоком силового цилиндра 27, находящимся в зацеплении с рейкой зубчатым колесом 29. Зубчато колесо 29 установлено с возможностью поворота на станине 1 и неподвижно соединено с рычагами 26. Контейнер 16 установлен с возможностью взаимодейст ВИЯ своим основанием со стержнем 30, закрепленным на станине 1 перпендикулярно плоскости поворота pbhiara 26. Подъемный стол 13 кинематически связа с концевым выключателем 31 силового цилиндра 27.

Средство для транспортирования блока 8 на стол и со стола выполнено в виде роликового конвейера 17, снабже- но механизмом останова блока над подъемным столом 13. Указанный механизм вьтолнен в виде поворотного двуплечего рычага 32. Одно плечо рычага 32 предназначено для взаимодействия со стационарным регулируемым упором 33, который может быть установлен на основании роликового конвейера 17. Другое плечо рычага 32 предназначено для взаимодействия с нижней 34 или торцовой 35 поверхностью блока 8.

Устройство работает следующим образом.

Q 5

0 5 о л

,

5

При помощи известного транспортирующего устройства ставят блок 8 на роликовый конвейер, включают привод роликового конвейера (не показан) и транспортируют блок по роликовому конвейеру 17. В процессе транспортирования блок своей торцовой поверхностью 35 входит во взаимодействие с плечом рычага 32, в результате чего рычаг 32 поворачивается до соприкосновения его другим плечом с упором 33. В тот момент, когда плечо рычага 32 нажимает на упор 33, поворот рычага 32 прекращается, и блок 8, упираясь торцовой поверхностью 35 в другое плечо этого рычага, останавливается в таком положении, при котором его технологические отверстия 36 находятся над установочньпчи пальцами 14 и соосны с ними (фиг.9). Одновременно с нажатием на упор 33 упомянутое плечо рычага 32 нажимает на конечный выключатель 37. При этом производится выключение привода роликового конвейера и включение силового цилиндра 15 стола 13, в результате чего стол 13 поднимается, установочные пальцы 1,4 входят в технологические отверстия 36 блока 8, фиксируя его на столе, и блок 8, опираясь на стол 13, поднимается им до упора верхней плоскостью 7 в торцовые поверхности упорных втулок 6, после чего выключают привод стола 13 и включают привод захватов (силовые цилиндры 5).Включе- ние привода захватов и выключение привода стола может производиться автоматически, например известным образом при взаимодействии со столом конечного выключателя (не показан).

После включения привода захватов каждый шток 4 силового цилиндра 5 входит внутрь соответствующей гильзы 10. При этом скосы кулачков 3 захватов набегают на верхнюю кромку отверстия гильзы, сжимая пружину 2, и продолжают перемещаться внутри гильзы, взаимодействуя с ее внутренней поверхностью. После того, как кулачки захватов выходят из взаимодействия с внутренней поверхностью гильзы при движении в нее штоков 4 они разжимаются пружинами 2 и защелкиваются (фиг.6). При указанном положении каждого захвата поршень 38 силового цилиндра захвата занимает крайнее нижнее положение. После этого производится обрат- Hbtff ход штока 4, для чего рабочая

С1трдл под длилением подается в штоко- ную полость силового цилиндра 5, При обратном ходе штоков 4 в результате взаимодействия кулачков 3 захватов с нижней торцовой поверхностью каждой ги.пьзы производится вьтрессов- ка гильз. При -этом каждая гильза перемещается в полость упорной втулки,набегает на скосы фиксаторов 11, отжимая ifx против действия пружин 12.При обратном ходе штока 4 втулка 20 упирается в выступ 25 на крышке силового цилиндра, в результате чего при дальнейшем двIiжeнии штока кулачки 3 сво- HMii коническими поверхностями набе- гают на стержни 18 и, взаимодействуя с ними, смещаются к оси штока,освобождая гильзу Ю и сжимая пружину 2. При этом сжимаются и пружины 23 К тому моменту, когда кулачки 3 эах- вата, сдвигаясь к оси штока, выходят из взаимодействия с нижним торцом гильзы 10, освобождая ее, фиксаторы 11 находятся ниже верхних буртов (кольцевык выступов) гильзы 10 и, прижимаясь пружинами 12 к ее боковой поверхности, фиксируют пшьзу в упорной втулке 6 (фиг.7), предотвращая их падение. Затем при помощи силового цилиндра 15 опускают блок 8, из которого выпрессованы гильзы 10.При опускании стола установочные пальцы 1 выходят из технологических отверстий блока, блок 8 своей нижней поверхностью 34 нажимает на верхнее плечо ры- чага 32, в результате чего рычаг 32 поворачивается из нейтрального положения (фиг.8) против часовой стрелки и нажимает другим своим плечом на концевой выключатель 31 (фиг.10).При этом известным образом при помощи концевого выключателя 31 производится включение силового цилиндра 27 привода контейнера 16, в результате чего происходит вдвижение его штока в ци- линдр и поворот под действием рейки 28 по часовой стрелке зубчатого колеса 29 с неподвижно соединенными с ним рычага га 26. Вследствие поворота рычагов 26 контейнер 16 перемещается, скользя дном по стержню 30 из вертикального (фиг.2) в рабочее (фиг.З) положение. После того, как контейнер займет рабочее положение под упорными втулками 6 выключают силовой цилиндр 27 и при помощи силового цилиндра привода фиксатора 11 отводят их от боковой поверхности гкпьз, в результате чего гильзы 10 падают в

контейнер 16. Затем при помощи упо- мянуто1 о силового цилиндра возвращают фиксаторы в исходное положение и контейнер 16 при помощи силового цилиндра 27 возвращают в исходное положение (фиг.2). При этом гильзы из контейнера 16 скатываются в бункер-накопитель 39, который при его заполнении удаляют при помощи известных транспортных средств и заменяют новым.

После возвращения контейнера 16 в исходное положение (фиг.2) выпрессо- ванные гильзы транспортируются по роликовому конвейеру далее на рольганг- накопитель 40, а на участок роликового конвейера над столом 13 описанным способом подается блок, гильзы которого подлежат выпрессовке. При выходе из взаимодействия с нижней поверхностью блока поворотный рычаг 32 возвращается в исходное нейтральное положение (фиг.8) под действием собственного веса. Цикл повторяется.

Формула изобретения

контейнером, привода поворота рычага с концевым выключателем и закрепленного на станине перпендикулярно плоскости поворота рычага стержня, а контейнер установлен с возможностью взаимодействия своим основанием со стержнем, причем подъемный стол кинем атически связан с концевьм выключателем привода поворота рычага. I

Фиг.1

Фиг.

J fiзи

fl

Л

ff

fi Ht 0

б З

ff

J

Фиг. 10

| Устройство для выпрессовки гильз блока цилиндров | 1980 |

|

SU946877A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-26—Подача