Известен способ получения арОмат,}1ческих три- или тетракарбоновых кислот окислением соответствующих три- я -тетраалкилбензолов в жидкой фазе азотной кислотой. Выход кислот в этом случае составляет 72-73%.

Этот способ имеет существенные недостатки и в техн.ичеокОМ отношении мало пригоден, так как требует дефи-цитных окислителей и дорогой кор озионо.стойкой апларатурЫ.

Прямое кОНтактное окисление органичеСК.ИХ веществ в газовой фазе для синтеза бензолтрика.рбоновых кислот не пригодно, так как реакция в этом случае идет слишком глубоко и завершается образованием окислов углерода. Реакция парофазно,го каталитического о.кисления .используется лишь для синтеза диангидрида пиромеллитовой кислоты из 1,2,4,5-тетраметилбензола, триизопро-пилтолуола, этилтриизо-, диэтилдиизо- .и тетраизопропилбензолов, а также из некоторых кислородсодержащих производных тетраалкилбензолов. В этом случае имеет место образование значительных .количеств трудн-оотделяемых примесей и выход ч.истого продукта, как правило, не превышает 65%.

Это достигается путем парофазного каталитического сопряженного окисления три- и тетраалкилбензолов и их пр.оизводных с гетероатомом в алкильной группе смесью па,ров воды, воздуха ,и а.м1миака с получешгем ам.идов, Еитрилов, цианимидов и других полуфункциональных азот- и киСлоро.дсодержащих ароматических соединений с ПОследующим гидролизом их в соответствующ.ие кислоты.

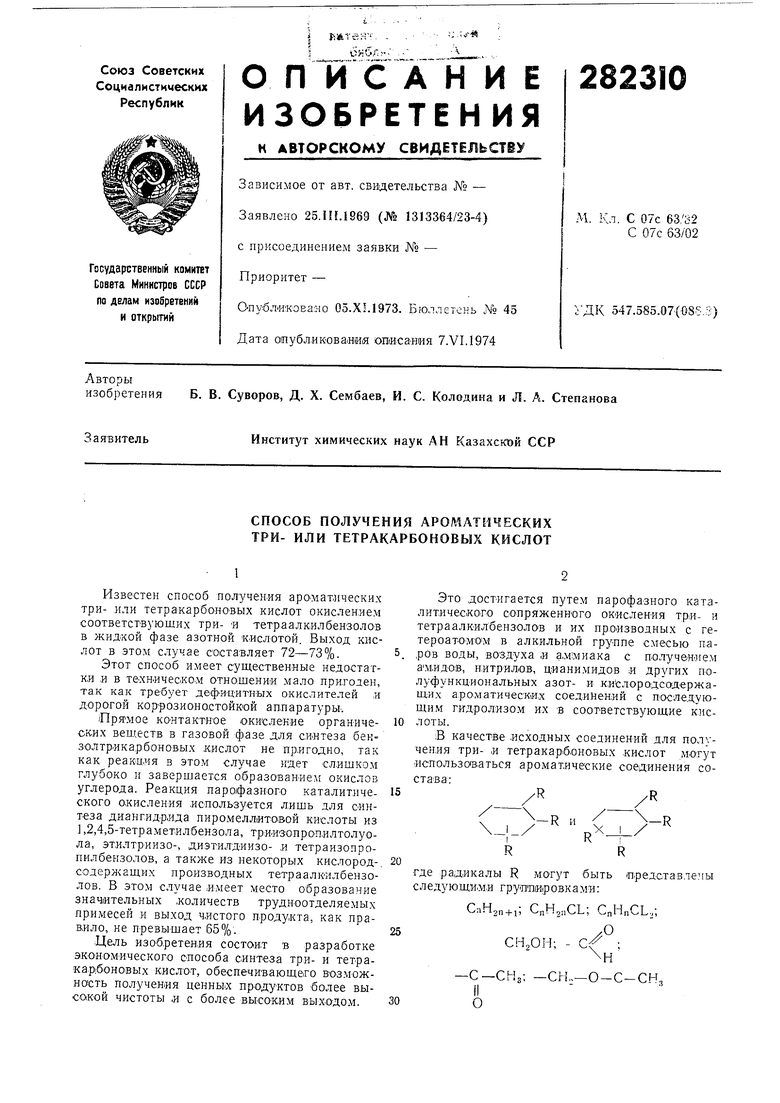

:В качестве .исходных соединений для пол;,чения три- и тетракарбоновых .кислот могут использаваться ароматические соединения состава:

-R

)-R и

1

где радикалы R могут быть

представлемы следующ.н.ми группировками:

CnHgn+i; CnHjnCL; CnHnCLj,

/.О

СН,ОН; - С

Предлагаемый способ опробова« на лабораторных установках с однотрубчатым реактором проточного тина, являющимся элементом нромышленного многотрубчатогю алпарата. Гидролиз азотсодержащих продуктов проводится в стеклянных сосудах и емкостях из нержавеющей стали.

Процесс получения ароматических тр.и- и тетракарбонощЫХ кислот за:ключается в следующем. Исходный углеводород или его производное в смеси с водЯНым паром, воздухом и a ммиaкoм пропускают через слой катализатора, пр.ичем компоненты (углеводород, вода, воздух, аммиак) -берутся в следующем вдолярном соотношении: 1 : 30-100 : 20-100 : 5-40. TeMneipaxypy реакциониой .зоны поддерживают в .пределах 350-440° С.

В качестве катализатора для получения азотсодержащих продуктов используют окислы металлов переменной валентности, например вЗнадия, модифицирО|ванные окислами олова, титана, висмута, молибдена и других .металлов с переменной валентностью.

Важное значение в процессе синтеза трин тетра,карбоновых кислот имеет концентрация паров воды ги амм.иака в контактной зоне, которые определяют селективность каталитического превращения исходных соединений в нитрилы, им«ды, ц,ианИ|М1ИДы с первоначаль.ным числОМ заместителей, Имеющих а-утлеродн-ый атам при ароматическом цикле.

Азотсодержащие продукты описанной выше контактной реакции после отделения неПрореагировавщето исходного вещества подвергают гидролизу, либо выделяют в чистом виде, а затем гидролизуют. Гидролиз проводят 2-10%-ным водным раствором щелочи или кислоты при 60-100° С. Для этих целей используют карбонат натрия, гидроокись натрия и калия, серную и соляную кислоты.

Предлагаемый способ получения кислот дает возможность получать тами;меллитовую (1,2,Э-:бензолтрикарбоновую), тримеллитовую (1,2,4-бензолтри.карбоновую), меллофановую (1,2,3,4-бензолтетракарбоновую) и пиромеллитофую (1,2,4,5-бензолтри.карбоновую) кислоты с выходом до 85% от теоретически возможного в расчете на пропущенное исходное вещество.

Описываемый сцосОб не требует применения де1фицитных окислителей и реагентов. Может быть осуществлен в типовой про.мышлен«ой аппаратуре. Промежуточные азотсодержащие соединения: три- и тетранитрилы, цианфталнмиды и диивдиды бензокарбоновых кислот перед стадией гидролиза могут быть выделены в чистом виде, так как легко отдел-яются от примесей моно- и дикарбоновых кислот, а также их азотсодержащих производных простой промывкой горячей водой либо доступны.ми органическими растворителями.

KiiiM выходом, чем это имеет место при синтезе указанных кислот известными спссоба.ми.

Пример 1. Процесс осуществляют на установке проточного действия с реакционной трубкой из нержавеющей стали диаметром 20 и длиной 1200 мм. Ванадиево-титановый катализатор (отношение окислов VzOe TiO2 1 : 0,5) загружают в реактор в количестве 70 мл. Смесь реагирующих колшонентов, состоящую из псевдокумола, воды, воздуха и ам.миака, подают в реактор при 420° С. Скорость подачи псевдокумола 38,7 г, воды 190 г, воздуха 1700 л, аммиака 82,5 г на литр катализатора в час. Продолжительность опыта 10 час. Всего за опыт подают 27 г псевдокумола.

Продукты реакции улавливают в циклоне с водяной пленкой. Циклон орошают 2%-ным 1ВОДНЫМ раствором серной кислоты.

Твердый продукт реакции отфильтровывают и промывают бензолом. По данным ИКспектроскопии и элементарного анализа он соответствует 4-цианфталимиду. Продукт плавится при 238°С.

Найдено, %: С 62,80; Н 2,34; N 16,06.

C9H4O2N2

Вычислено, %: С 62,79; Н 2,34; N 16,25.

Всего получают 23,3 г 4-цианфталимида, что составляет 60,2% от теории в расчете на поданный псевдокумол.

При гидролизе водным раствором щелочи 4-цианфталимид (по данны.м полярографического анализа) на 99,5% превращается в тримелл.итовую кислоту. Тримеллитовую кислоту выделяют следующиМ образом. После окончания гидролиза щелочной раствор подкисляют, кон1центрируют под вакуумом и охлаждают до 1° С. Выпавшую в осадок три(Меллитовую кислоту отфильтровывают, промывают холодной водой и высущивают. Промывные воды присоединяют к фильтрату, раствор концентрируют, охлаждают и вновь отфильтровывают три.меллитовую кислоту. Всего выделено 27,2 г тримелл.итовой кислоты.

После перекристаллизации из воды последняя плавилась при 229° С и имела эквивалент нейтрализации, р:авный 70,0, что соот1ветствует расчету.

Водный раствор продуктов каталитической реакции после отделения твердого вещества также подвергают щелочному гидролизу. Гидролизат подкисляют, охлаждают до комнатной температуры и отфильтровывают от выпавщих в осадок метилтерефтал-авой и метилизофталовой .кислот. Фильтрат концентрируют и охлаждают до 1° С, при этом тримеллитовая .кислота выпадает в осадок.

Осадок отфильтр.овывают, промывают охлажденной водой и высушивают. Выделено 9,5 .г тримеллитовой кислоты с т. пл. 229°С и эквивалентом нейтрализаци.и 70,1.

Пример 2. Опыт проводят на том же образце катализатора, что и в примере 1. В .реактор подают смесь napOiS псевдокумола, воздуха, аммиака .и воды пр.и температуре 390°С со скорОстью подачи: 1псевдо.ку,мола 38,7 г, воды 450 г, воздуха 1700 л .и аммиака 164 г на литр катализатора в час. Продолжительность опыта 10 час. Всего подают 27 г Псевдокумола.

Методика улавливан.ия и анализа продуктов реакци-и аналогична методике, описанной в примере 1.

в виде твердого продукта реакции получают 9,3 г 4-|Ц|Ианфталимида, что составляет 24,2% ОТ теории IB расчете -на подан-ный ттсевДокумол. Гидролиз последнего дает 10,6гтри.меллитовой кислоты.

В результате гидролиза водного раствора продуктов контактной реаюции выделяют дополнительно 27,7 г тримелл.итовой .кислоты.

Общее количество тримеллитовой кислоты 38,3 г, ЧТО составляет 81% от теории в .расчете на поданный псевдокумол.

Пример 3. Условия проведения опыта аналогичны условиям, описанным в примере 2.

Продукты реакции, вы.ходящие из реакционной трубки, улавливают в дВух пОСледова-, тельно установленных скрубберах, орошаемых .горяЧИм раствором 5%-ной щелочи. .После окончания Опыта щелочной раствор кипятят для заверщения гидрол И.за продуктов реакции. После Подкисления тидролизата в осадок вьгпадают нерастворимые в воде .метилтере - метилизофталевые кислоты, а тримеллито(вая Остается е растворе. Для выделения поСледней фильтрат упаривают под вакуумом я охлаждают до 1°С, после чего тримеллитовая кислота выпадает в .осадок. Всего выделено 40,2 г тримелл.итовой кислоты, что составляет 85% от теор.ии s .расчете на взятый для реакции псбвдокумол.

После перекрнсталлизац.ии из воды полученная тримеллитова.я .кислота плавилась при 229°С « имела эквивалент нейтрализаци.и 70,0.

П р и .м е р 4. Смесь реагирующих компоВентов, состоящую из 3,4-ди.метилбензилхлорида, воздуха и воды Бода.ют в реактор, описанный в примере 1. Температура щ контактной зоне 400° С. Скорость подачи 3,4-д.иметил бензил.хлорида 4i2,8 г, воды 450 г воздуха 1700 л и аммиака 164 г «а литр катализатора в час. Продолжит,ельн.ость опыта 10 час. Всего на опыт подают 30 г 3,4-д«меТИлбен.зилхлорида.

Методика улавливания и анализа продуктов реакции аНалогична методике, описанной в приМере 1.

В Виде твердого продукта реа.кц.и.и получают 25 г 4-циан1фталимида, что составляет 75% от тео.рии в расчете на поданный 3,4-ди;метилбензилхлорИД. Гидролиз этого продукта дает 30,5 г тримеллитовой кислоты.

Всего получают 34,6 г тримеллитовой кислоты, что составляет 85% От теор.ии в расчете на поданное сырье.

Пример 5. В реактор с реакционной

труб.кой из нержавеющей стали диаметром 22 мм .и длиной 700 MAI загружают плавленый ванадат титана. Через сЛОЙ катализатора пропускают дурол в количестве 70 г на литр катализатора в час. Одновременно в реактор подают водяной пар, аммиак и воздух соответственно в количестве 470 г, 120 г и 16000 л на литр катализатора в час. Температура в контактной зоне 400° С. Продолж.ительность опыта 10 час. iBcero .пропущено 26 г дурола.

Продукты реакци.и улавливают в циклонах

с водяной пленкой. Для орощения циклОНов

.используют 1%1-ный раствор серной кислоты.

Твердые продукты Отделяют фильтрацией

и промывают бензолом для удаления непрореагировавшего дур.ола « азотсодержащих соединений с сохранившимися метильными группа.ми.

Твердый осадок цредставляет собой диа.мид пИромеллитовой кислоты. Об этом судят

по его ИК-спектру, хорошо совпадающему со спектром чистого образца, и элементарному анализу:

Пайдено, %: С 56,28; Н 1,78; .N 12,74. CioH.O.Nz.

.Вычислено, %: С 55,55; Н 1,85; N 12,96.

Всего получают 23,05 г пиромеллитд.иимида, что соответствует 55% ют теории в расчете на взятое для реакции сырье. Съем пиро,меллитдинм.ида с одного литра катализатора в

час составляет 65,7 г.

Полученный диимид подвергают гидролизу 5%-ны.м раствором NaOn в течение 3 час при температуре кипения с.меси. Раствор нейтрализуют соляной кислотой и охлаждают до 1° С. |ВыпаБшую в осаДОк кристаллическую пиромеллитовую кислоту отфильтровывают и .промывают охлажденной водой. После высушивания продукт имел те.мпературу плавления 274° С и экВИВалент нейтрализации 63,4. Элементарный состав:

Найдено, %: С 47,19; Н 2,29.

СюПбОв.

Вычислено, %: С 47,24; Н 2,36.

По данным 1полярограф.ического анализа пяромелЛИтова.я кислота не содержит примесей фталавых .и малеиновых кислот.

Всего получают 21,9 г пирОМеллитовой кислоты, что состав.ляет 52% от теоретически возМОЖного в расчете на пропущенный дурол.

Пример 6. Катализатор и аппаратура были такими же, как ;и .в примере 4. В реактор загружают смесь дурола, воды, воздуха и аммиака. Скорость подачи дурола 70 г, воды 355 г, во:здуха 16000 л, аммиака 300 г на литр .катализатора в час. Температура реакции 440° С. Продолжительность опыта 20 час. Всего подано 52 г дурола.

Полученный раствор (продуктов .реакции для завершения процесса гидролиза кипятят 2 час. Выделение пиром-елл.итовой кислоты проводят так же, ;как л в примере 4. По данныМ полярографического анализа продукт ке содерж.ит фталевых м малеиновых кислот. Эквивалент нейтрал.изацгил 63,5.

Найдено, %: С 47,32; Н 2,40.

CioHeOg. Вычислено, %: С 47,24; Н 2,36.

Получено 64,1 г Пйромеллитовол кислоты, что соответствует 65% от теоретически возможного и Ii23,3 вес.% в расчете на взятый для реа.кци.и дурол.

П р ,и м е р 7. Плавленый ванадий олова загружают в реактор с реакционной трубкой из нержавеющей стали диаметром 20 мм и длиной 1000 мм. Через слой катализатора при 400°С .скаю.т дури лен гликоль со скоростью 100 г на ЛИтр катализатора ъ час в смеси с водой, воздухОМ .и HMM.H-aKOM. Подача воды составляет 420 г, воздуха-14000 л ри амэдиака-300 г «а литр катализатора в час. Всего было ЛОдано 30 г дурйленгликоля.

Продукты реакц ий улавливают IB циклоflax, орошаемых 2%-ным раствором серной кислоты. Гидролиз продуктов реакции и выделение пиромеллитовой кислоты проводят по методике, описанной в примере 4.

Пирскмелдитавая киСлота не содержит примесей фталевых и .малеиповых кислот и по фи3 ИКО-х«мичесК|И.м показателям соответствует

чистой кислоте. Всего получают 25,7 г кислоты, выход ее в расчете на пропущенный дуриленгл.иколь составляет 65% от теоретических данных.

Предмет изобретения

1.Способ получения ароматических триили тетракар|боновых кислот и их производных с гетероатомом в алкильной группе с использованием три- или тетраалкилбензолов, отличающийся те.м, что, с целью повышения качества продукта и повышения выхода, триили тетраалкиЛбензолы или их производные с гетероато.мом в боковой цепи о-брабатьгеают смесью водяного пара, воздуха и аммиака в присутствии катализатора - окислов металлов переменной валентности, с последующим

кислым ИЛИ щелочным гидролизом образующихся при ЭТО.М нитрилов, имидов, цианИ.мидов и выделением продукта известными приемами.

2.Способ по л. 1, отличающийся тем, что реагенты - исходные алкилбензолы, водяной

пар, воздух и аммиак «спользуют ;в следующем соотношении: 1 : 30-100 : 20-100 : 5-40.

3.Способ по п. 2, отличающийся тем, что процесс ведут при 350-440° С.

4. Способ по пп. 1-3, отличающийся тем, что гидролиз ведут 2-.10%-лыми растворами кислот лли щелочей при 60.-100° С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНЫХ АНГИДРИДОВ БЕНЗОЛПОЛИКАРБОНОВЫХ КИСЛОТ | 2009 |

|

RU2412178C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ИЗОПРОПИЛ-П-КСИЛОЛА И 2,5-ДИИЗОПРОПИЛ-П-КСИЛОЛА | 2009 |

|

RU2415123C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ ПИРОМЕЛЛИТОВОГО ДИАНГИДРИДА | 2004 |

|

RU2314301C2 |

| Катализатор для окислительного аммонолиза алкилбензолов или алкилпиридинов | 1979 |

|

SU891142A1 |

| Способ получения тримеллитовой кислоты | 1975 |

|

SU573475A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU310898A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНОГО АНГИДРИДА ТРИМЕЛЛИТОВОЙ КИСЛОТЫ | 1998 |

|

RU2152937C1 |

| Способ получения пиромеллитового диангидрида | 1970 |

|

SU445266A1 |

| СПОСОБ ОКИСЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2362762C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,6(2,3,7)-ТРИКАРБОКСИАНТРАХИНОНА | 2003 |

|

RU2247708C1 |

Авторы

Даты

1970-01-01—Публикация