Изобретение относится к производству орто-замещенных бензолполикарбоновых кислот и их внутримолекулярных ангидридов, в частности тримеллитовой кислоты (ТМК) и ее внутримолекулярного ангидрида (ТМА).

Внутримолекулярный ангидрид тримеллитовой кислоты является важным исходным сырьем для синтеза полимерных материалов, применяемых в различных отраслях техники. Так, например, он используется для получения высококачественных пластификаторов, высокотемпературных полиимидамидных покрытий, электроизоляционных эмаль-лаков, твердых пен. Наряду с повышенной термической стойкостью указанные материалы обладают высокой устойчивостью к химическому воздействию.

Известен способ получения тримеллитовой кислоты и внутримолекулярного ангидрида на ее основе путем жидкофазного окисления псевдокумола кислородов воздуха в две ступени в присутствии кобальт-марганец-бромидного (Co-Mn-Br) катализатора с последующей термической дегидратацией продуктов окисления при повышенной температуре /заявка Японии 56-75434, 1982/. На 100 частей псевдокумола используют обычно 270 частей 95%-ной CH3COOH, 0,46 частей Co(CH3COO)2• 4H2O, 1,44 частей Mn(CH3COO)2•4H2O и 2,64 частей HBr. На первой ступени продолжительность окисления псевдокумола при температуре 110 - 170oC и давлении 0,2 - 0,5 МПа составляет 2 часа, на второй - 2 часа при температуре 180 - 240oC и давлении 2,5 МПа. Расчетные результаты окисления составляют 85 мол.долей (%).

Дегидратацию продуктов окисления, выделенных из оксидата, или без предварительного их выделения, проводят при температуре 200-240oC в реакторе дегидратации в условиях перемешивания при давлении, близком к атмосферному. Пары уксусной кислоты - растворителя и воды, содержащие мелкодисперсные частицы или пары (возгон) тримеллитовой кислоты, отводят по обогреваемому паропроводу при температуре 220oC из верхней зоны реактора в камеру охлаждения, орошаемую циркулирующим растворителем, а расплав ангидрида тримеллитовой кислоты выводят из нижней части реактора и направляют на очистку. К недостаткам приведенного способа следует отнести низкую селективность и большую продолжительность реакции окисления псевдокумола (4 часа), а также необходимость его проведения в две стадии. Это обуславливает применение реакционной аппаратуры повышенных объемов и усложняет схему процесса.

Известен также способ получения тримеллитовой кислоты путем жидкофазного окисления псевдокумола в две стадии газом, содержащим молекулярный кислород, в среде уксусной кислоты в присутствии Co-Mn-Br катализатора [патент США, 4835308, 19892] . Все количество катализатора и промотора, растворенного в уксусной кислоте и смешанного с исходным углеводородом, вводят в реактор на первой стадии. Конверсия псевдокумола составляет свыше 50%. Концентрацию компонентов катализатора относительно растворителя - уксусной кислоты поддерживают в пределах: Co - 0,01-1,0%; Mn - 0,01-1,0%; Br - 0,01-2,0%. В качестве соединения брома используют бромид натрия. Соотношения концентраций ионов брома к металлам ([Br]:[Co+Mn] составляет 2,51-2,99. Температуру окисления на первой стадии поддерживают в пределах 110-180oC, на второй - в интервале 180-230oC. Несмотря на то, что способ обладает рядом преимуществ в сравнении с другими (повышенная селективность окисления псевдокумола до ТМК, пониженная степень так называемого полного "сгорания" пседокумола и уксусной кислоты до оксида и диоксида углерода) и предложен как промышленный метод синтеза тримеллитовой кислоты, тем не менее этот метод, как и ранее описанный, обладает рядом недостатков. Наиболее существенные из которых следующие: 1 - проведение реакции окисления в две и более стадий усложняет схему процесса; 2 - ввод всего используемого в процессе катализатора и промотора на первой стадии окисления не является оптимальным вариантом осуществления каталитической реакции окисления псевдокумола, так как по мере накопления в продуктах окисления орто-замещенных бензолполикарбоновых кислот (метилфталевой, тримеллитовой) катализатор теряет активность вследствие образования малорастворимых хелатных комплексов кобальта и марганца с указанными ароматическими кислотами. Для повышения выхода целевого продукта на завершающих стадиях реакции окисления триметилбензола без восстановления активной формы катализатора неизбежно требуются более жесткие условия проведения процесса (220oC и более), что и предусматривает цитируемый способ. Как известно из практики жидкофазного каталитического окисления полиметиларенов в среде уксусной кислоты, повышение температуры неизбежно приводит к возрастанию скоростей не только основной, но и побочных реакций (окислительной деструкции, декарбоксилирования, декарбонилирования, деметилирования), ведущих к не целевому расходованию псевдокумола и потерям растворителя. В результате побочных реакций в продукте окисления увеличивается содержание таких примесей, как изомерные бензолдикарбоновые кислоты, бензойная кислота и др.

Предложены усовершенствованные способы получения тримеллитовой кислоты и ее ангидрида, которые характеризуются повышенной эффективностью и улучшенными показателями целевого продукта.

Например, усовершенствованный способ получения ТМА [патент США, 4788296, 1988] с содержанием ангидрида 97-98% и выходом 89-90% и выше от общего количества ТМК основан на каталитическом жидкофазном окислении псевдокумола кислородсодержащим газом в среде уксусной кислоты при температуре 104-246oC в присутствии Мт-Br катализатора (где Мт - Zr, Co, Mn, взятые вместе или раздельно). Соотношение CH3COOH: псевдокумол составляет 0,5-5,0:1,0; суммарная концентрация тяжелых металлов катализатора по отношению к псевдокумолу равна 0,1-0,4%, брома - 0,1-0,3%, отношение (Br:Мт] == 0,5 - 2,0. Концентрации компонентов катализатора от общего количества металлов Zr = 1,0-5%, Mn = 14-60%, Co = 35-80%. Выделение ТМК из растворителя осуществляется путем охлаждения оксидата с последующей кристаллизацией, сепарацией или фильтрацией суспензии. Маточный раствор, полученный после выделения ТМК, подвергается дистилляции с целью получения обводненной CH3COOH и кубового остатка смеси высококипящих соединений; рекуперация кислоты из раствора проводится методом ректификации.

Ангидридизация ТМК осуществляется термической обработкой, очистка ТМА - перегонкой. Ангидридизацию осуществляют в двух последовательно соединенных реакционных зонах при температуре в первой зоне 104-246oC, во второй - 104-254oC, в которых в результате нагрева происходят испарение оставшегося растворителя и дегидратация ТМК в ТМА. Пары после первой зоны дегидратации и обводненную уксусную кислоту в виде маточной жидкости используют в качестве питания колонны ректификации уксусной кислоты. Для повышения выхода целевого продукта кубовые остатки дистилляции маточной жидкости и дистилляции ТМА-сырца объединяют и возвращают в первую ступень ангидридизации. Выход целевого продукта - ТМА превышает 89%. Основным недостатком предложенного метода является сложность схемы и оборудования, что связано с необходимостью выделения кристаллической ТМК из оксидата (кристаллизация, сепарация или фильтрация суспензии) и транспортировкой твердого остатка (пасты) ТМК в узел ангидридизации ТМК в ТМА. Согласно другому усовершенствованному способу /патент США, 4816601, 1989/ тримеллигговую кислоту получают непрерывным окислением псевдокумола кислородсодержащим газом в две стадии в уксуснокислой среде при весовом отношении ПСК: CH3COOH в пределах от 1:1 до 1,5 в присутствии Co - Mn - Br катализатора. Температура окисления на первой стадии 121-177oC), на второй - 121-232oC). Воздух и компоненты катализатора подают одновременно в две зоны окисления, при этом металлы Co и Mn постоянно рециркулируют в первую стадию. Для выделения и рецикла катализатора используют метод оксалатного осаждения при температуре (121-190oC) перед выделением тримеллитовой кислоты из оксидата. При высаждении катализатора берут 25 молей щавелевой кислоты на моли кобальта и марганца. Молярное отношение брома и металлов (Co и Mn) поддерживают в пределах от 0,2: 1,0 до 2,0: 1,0, а молярное отношение кобальта и марганца - в пределах от 1,0: 0,2 до 1,0: 1,0. К недостаткам описанного способа следует отнести двухстадийность окисления псевдокумола, усложняющую схему процесса, а также способ рекуперации катализатора. Обработка всего оксидата, выходящего из реакционного узла, щавелевой кислотой для высаждения малых количеств катализатора требует применения дополнительного оборудования, причем степень извлечения оксалатов кобальта и марганца различна. Кроме того, практически невозможно избежать совместного высаждения оксалатов и тримеллитатов кобальта и марганца. Повышение температуры до пределов полного растворения ТМК в оксидате неизбежно приводит к термокаталитическому разложению солей щавелевой кислоты уже в процессе высаждения, а понижение температуры уменьшает растворимость ТМК и рециркуляция катализатора будет осложнена неоправданным возвратом на первую стадию окисления целевого продукта - ТМК. Возможен способ разбавления оксидата, однако он не рационален в связи с возрастанием количеств жидких потоков, подлежащих обработке.

Ряд известных усовершенствованных способов получения тримеллитовой кислоты и ее ангидрида жидкофазным окислением псевдокумола характеризуются использованием многокомпонентных модифицированных каталитических систем. К ним относятся следующие:

1. Ni-Zr-Mn-Br катализатор, который применяют в следующих соотношениях компонентов (в мг - атомах на 1 г-моль псевдокумола): Ni = 4-20, Zr = 0,1-0,3, Mn = 2-10, Br = 8-24. Реакцию проводят в среде CH3COOH при температуре 100-260oC. При весовом соотношении уксусная кислота: псевдокумол, равном 1,87:1, достигают выхода целевого продукта около 89,6% /патент США, 4786753, 1988; заявка США, 0362443, 1990/.

2. Co - Mn -Ce - Zr - Br катализатор используют при окислении псевдокумола кислородом воздуха в среде CH3COOH в температурном интервале от 175oC до 225oC. Весовое соотношение уксусная кислота: псевдокумол поддерживают от 0,6:1,0 до 3,5:1,0. На 1 г-моль псевдокумола используют от 2,25 до 5,1 мг-атомов брома, от 2,5 до 5,5 мг-атомов кобальта, марганца, церия и от 0,005 до 0,075 мг-атомов циркония на мг-атомы всех переходных металлов /патент США, 4895978, 1990/. Пониженная концентрация циркония в составе Co-Mn-Ce-Zr-Br катализатора позволяет при сохранении высокой его эффективности уменьшить соотношение Co:Mn, снизить или даже исключить церий из состава катализатора. Вместе с тем использование указанной каталитической системы не исключает многостадийности процесса получения ТМК и ТМА на ее основе.

3. Co - Mn - Pb(IY) - Br катализатор. Суммарное содержание Co и Mn по отношению к псевдокумолу 0,05 - 0,4%, концентрация Pb(IY) 1000-8000 вес.ч. на миллион относительно псевдокумола, а содержание Mn от общего количества металлов катализатора 10-50%. Окисление проводят в среде уксусной кислоты в одну или две стадии при температуре 100-275oC. Более половины брома, используемого в процессе окисления, подают во вторую стадию. Добавление к Co-Mn-Br катализатору свинца в количестве 0,20 - 0,60% относительно псевдокумола обеспечивает некоторое повышение выхода ТМК от 0,2 до 0,6 моль.% и снижает содержание высококипящих соединений. В то же время повышенное содержание монооксида и диоксида углерода в отходящем газовом потоке в присутствии Pb(IY) позволяет сделать вывод о возрастании скорости побочных реакций окислительного декарбоксилирования и декарбонилирования /патент США, 4845275, 1989/. Описанные способы окисления псевдокумола в присутствии модифицированных металл-бромидных катализаторов до ТМК, а также получение ТМА на ее основе позволяют в определенной степени повысить качество целевого продукта и его выход, однако не исключают многостадийности процессов окисления триметил-бензола и дегидратации ТМК.

В целях повышения качества ТМА по показателю цветности и содержанию основного вещества (98 - 99%) предложен способ очистки ТМА - сырца /патент США, 4797497, 1989/. Ангидрид получают из псевдокумола в две стадии. На первой стадии с помощью жидкофазного окисления ароматического углеводорода кислородом воздуха в среде уксусной кислоты в присутствии катализатора - солей тяжелых металлов и соединения брома синтезируют ТМК, которую затем выделяют из оксидата и подвергают термической дегидратации в две ступени. Расплавленный ТМ-сырец смешивают с псевдокумолом при 200-45OoF в течение 10 - 210 мин, затем кристаллизуют, выделяют методом фильтрации и сушат. Для более полного извлечения ТМА из маточной жидкости, содержащей в основном псевдокумол, производят ее обработку каустической содой или водой. Водную фазу, содержащую ТМК, рециркулируют в дегидратор. Хотя предложенный метод очистки позволяет ее проводить при более низкой температуре, чем в случае методов очистки ТМА путем дистилляции или ректификации, тем не менее процесс значительно усложняется следующими дополнительными стадиями: растворение и кристаллизация ТМА в псевдокумоле, выделение ТМА из суспензии методом фильтрации, сушка влажного осадка от псевдокумола, очистка маточной жидкости (псевдокумола) для повторного использования.

Наиболее близким к предлагаемому способу синтеза ТМА по технической сущности является способ одностадийного получения тримеллитовой кислоты путем окисления псевдокумола в уксусной кислоте кислородом воздуха в присутствии кобальт-марганец-бромидного катализатора (авт. св. СССР, 1340052, 1985).

В качестве компонентов катализатора используют тетрагидраты ацетатов кобальта и марганца, а в качестве промотора - бромид натрия. Реакцию окисления проводят в колонном аппарате, снабженном обогревающей рубашкой. В верхнюю часть реактора подают псевдокумол в виде раствора в уксусной кислоте, содержащего ацетаты кобальта, марганца и бромид натрия, а в нижнюю часть реактора вводят воздух. Температура окисления в зоне ввода псевдокумола в верхней части реактора 190-220oC, а в нижней зоне, из которой выводят реакционную массу, 130-220oC. Скорость подачи псевдокумола, отнесенная к площади поперечного сечения реактора, составляет 500-2500 кг/(м2•ч). Выход тримеллитовой кислоты в пересчете на прореагировавший псевдокумол достигает 92,1-96,8%.

Основные недостатки указанного одностадийного способа получения тримеллитовой кислоты.

1. Относительная низкая степень превращения псевдокумола в ТМК, т.к. реакция прекращается при содержании недоокисленных промежуточных продуктов в пределах 8-15%, что затрудняет или делает неэффективным процесс дегидратации ТМК-сырца в тримеллитовой ангидрид, существенно усложняет очистку последнего и вызывает необходимость выделения промежуточных продуктов и их возврата в процесс на доокисление или же применять другие способы их утилизации или обезвреживания.

2. Постепенное понижение температуры реакции по мере увеличения глубины окисления псевдокумола приводит не только к замедлению, но и прекращению окисления промежуточных продуктов в тримеллитовую кислоту на лимитирующей процесс завершающей стадии.

3. Применение в качестве промотора бромида натрия является малоэффективным, т.к. накопление ионов натрия тормозит реакцию окисления псевдокумола на завершающей стадии, усложняет схему процесса рециркуляции и регенерации катализатора, неизбежно требуя применения дополнительных стадий удаления натрия. Кроме того, однократная подача всего количества бромида натрия и смеси ацетатов кобальта и марганца вместе с уксуснокислым раствором псевдокумола в верхнюю зону реактора в условиях дезактивации катализатора и отсутствия приемов восстановления его активной формы не позволяет достигнуть в одну стадию окисления приемлемой для промышленных целей степени конверсии псевдокумола в ТМК, а также требуемого качества кислоты (содержание основного вещества более 97%. ). Кроме того, использование в качестве катализатора значительных количеств солей кобальта представляет определенную экологическую проблему, связанную с повышенными требованиями очистки целевого продукта и защиты окружающей среды от соединений кобальта.

Задача интенсификации и упрощение процесса получения тримеллитовой кислоты и его внутримолекулярного ангидрида с повышенным качеством целевого продукта на основе каталитического окисления псевдокумола остается актуальной. Поэтому предлагается окисление осуществлять в одну стадию при температуре 140-215oC, предпочтительно при 160-200oC, в условиях противотока кислородсодержащего газа и реакционных продуктов в присутствии марганцевого катализатора, модифицированного добавками солей тяжелых металлов (Мт) ряда Ni, Со, Zr, взятых вместе и/или в виде бинарных смесей (Ni - Со), (Ni - Zr), (Zr - Со), а в качестве промотора использовать бромистоводородную кислоту и/или ее смесь с соляной кислотой при соотношении компонентов, катализатора и промотора Mn: Мт = 1:0,1-0,3; Br:Cl = 1:0,01-0,5; [Mn + Мт]:[Br] (или [Br+Cl] )= 1: 0,5-4,0, но возможно и Mn:Мт = 1:0,06-0,2; Br:Cl = 1:0,01-0,5; [Mn+Мт] : [Br] (или [Br+Cl])=1:2,0-4,0, при суммарной концентрации в реакционной среде металлов катализатора 0,05-0,12% концентрация брома и/или смеси брома и хлора 0,12-0,44%, при этом подачу галоидоводородной кислоты распределять по высоте реакционной зоны реактора таким образом, что в верхнюю зону окисления, содержащую ввод уксуснокислого раствора псевдокумола и солей металлов катализатора, дозируют не более 50% промотора, предпочтительно 20-40% от общего количества и процесс окисления ведут в течение 15-30 мин до достижения превращения псевдокумола в тримеллитовую кислоту не менее 25%, предпочтительно 60-95%, а в нижнюю зону реакционного объема, содержащего вывод продуктов реакции, рассредоточено подают остальное количество промотора и процесс окисления продолжают 20-40 мин до достижения концентрации тримеллитовой кислоты в продуктах окисления не менее 97%, предпочтительно 98-99%, после чего реакционную массу выводят из зоны окисления, отгоняют из нее по крайней мере половину растворителя и сконцентрированную до 30-60% суспензию ТМК направляют на термическую дегидратацию в один или два последовательно работающих емкостных аппарата, снабженных элементами нагрева и конденсаторами, в которых при температуре 100-250oC, предпочтительно при 215-225oC, практически мгновенно испаряют оставшийся растворитель и в течение 15-40 мин выдерживают смесь ТМК-сырец расплавом ТМА до прекращения выделения паров воды, после чего расплав ТМА-сырца направляют на очистку методом дистилляции (ректификации) и/или перекристаллизации из псевдокумола. Ниже приводятся описания установок и схем процесса, а также примеры, поясняющие содержание и сущность настоящего изобретения.

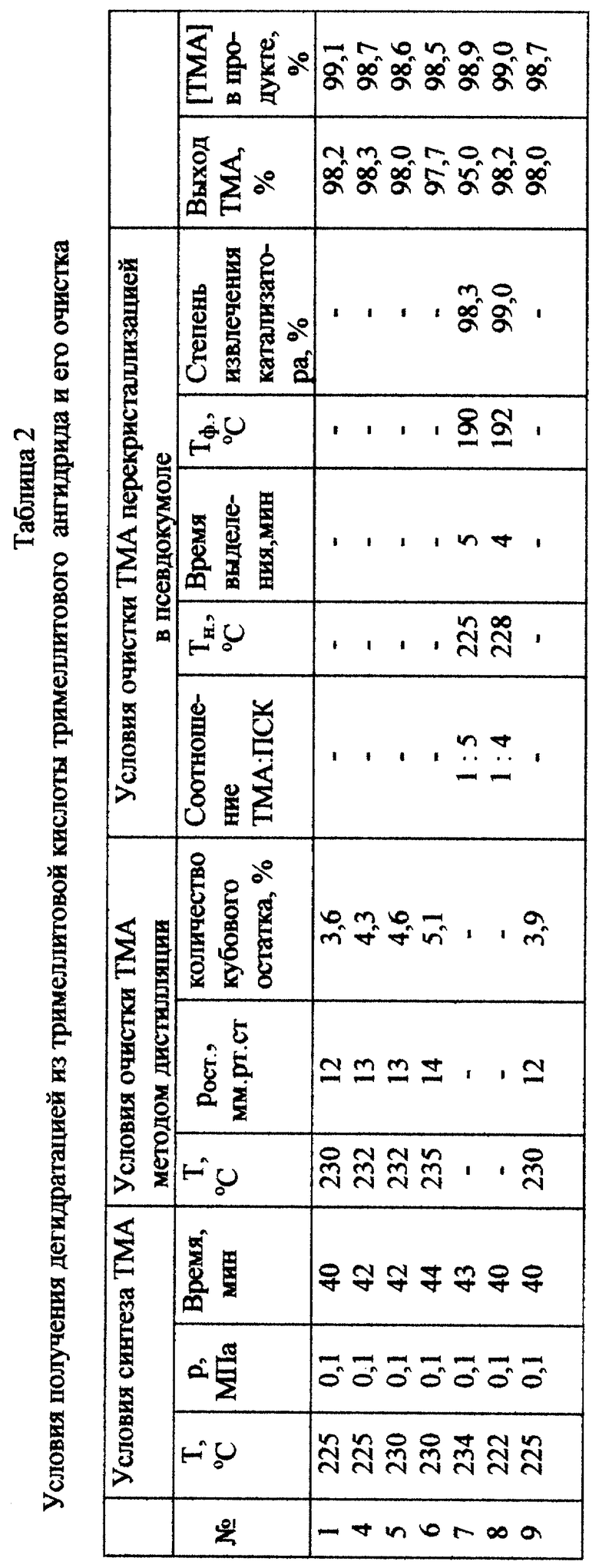

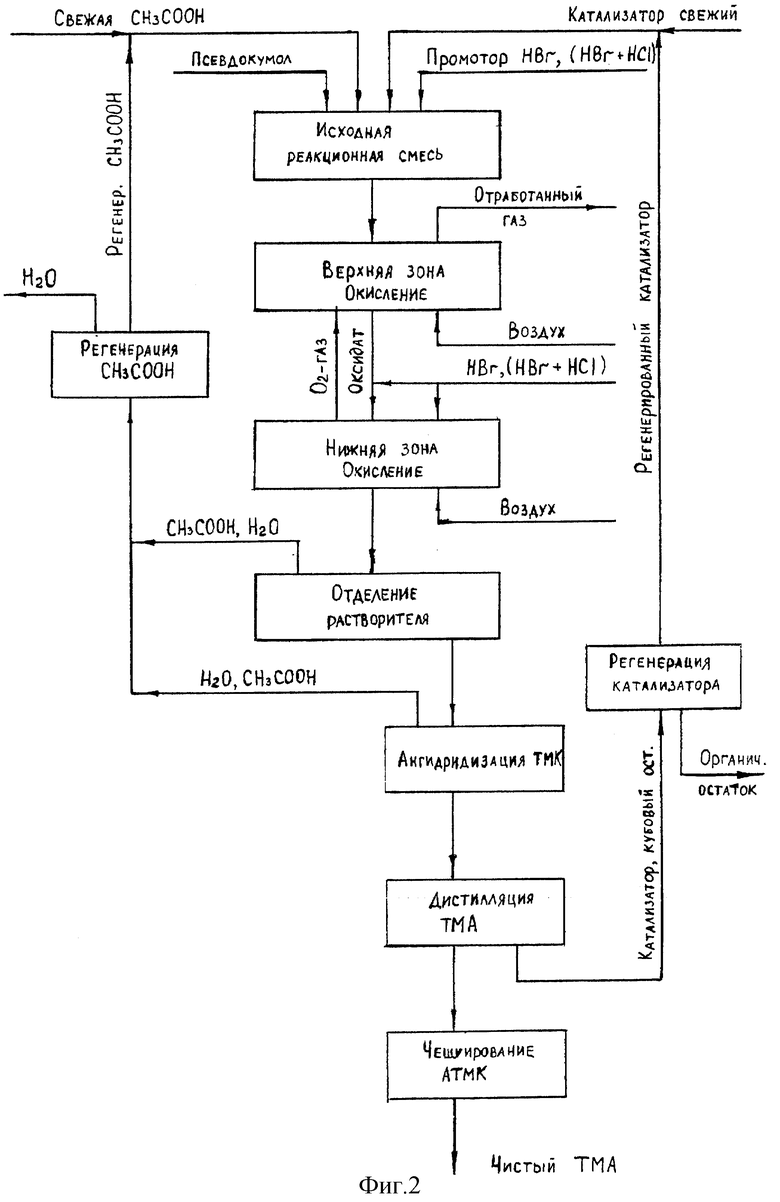

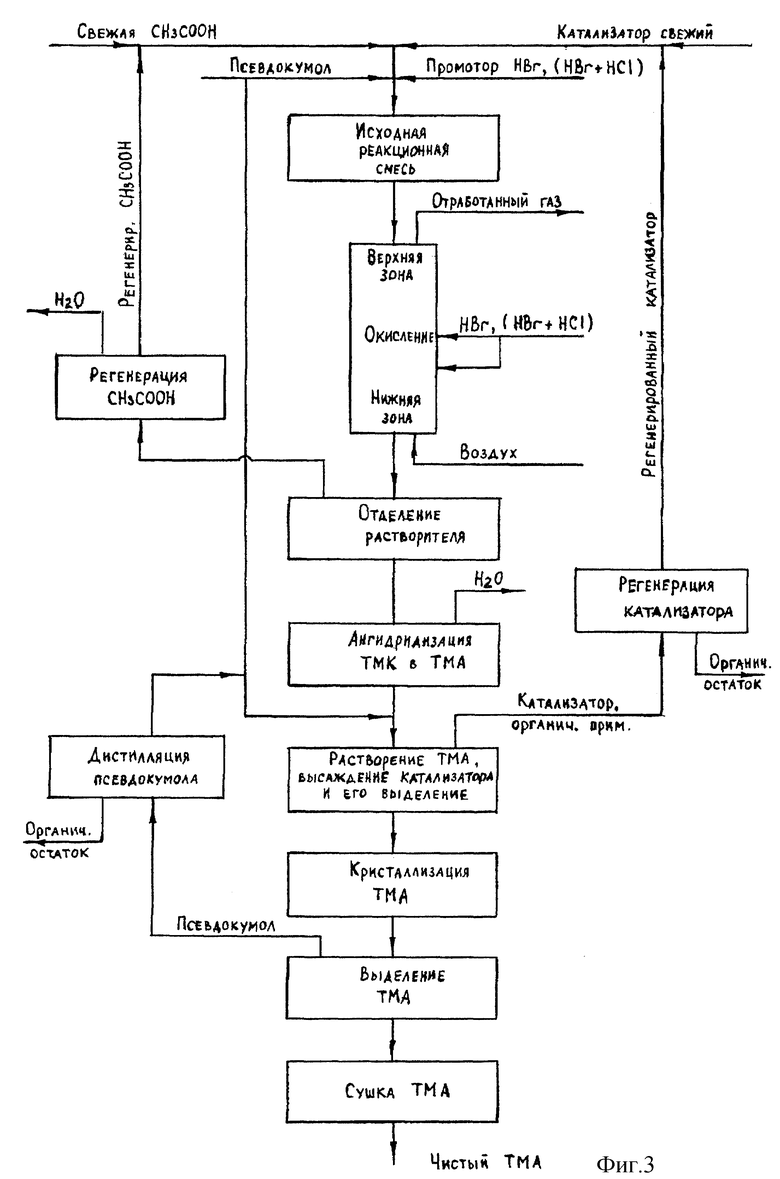

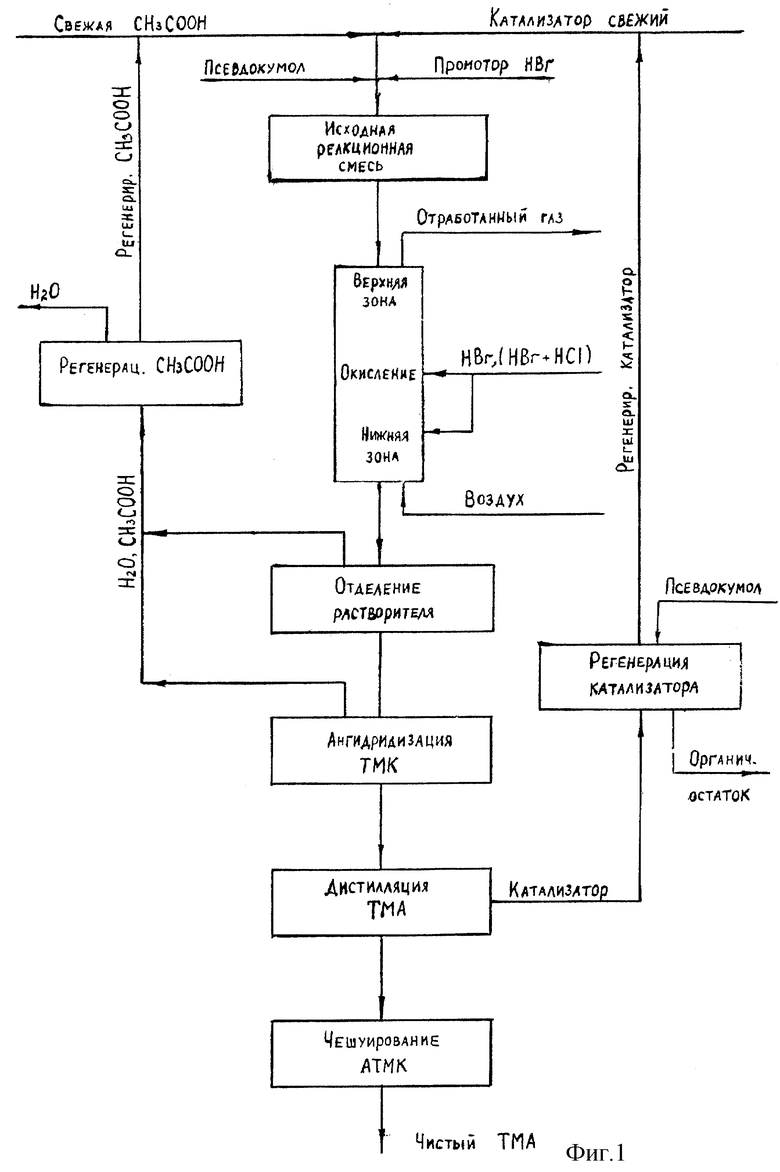

1. Стадия окисления (фиг. 1, 2, 3).

Процесс жидкофазного каталитического окисления проводят на опытной установке в одном аппарате (фиг. 1,3) объемом 110 л (H = 8 м, d = 150 мм) или в двух последовательно работающих аппаратах объемом 120 л и 110 л соответственно (фиг. 2) изготовленных из титана марки БТ1-0. Реактор окисления псевдокумола снабжен в верхней части патрубками для ввода исходной реакционной смеси, вывода отработанных газов и возврата сконденсированного из парогазовой смеси растворителя. В нижней части реактора расположены патрубки для вывода продуктов реакции и ввода воздуха.

В боковой части аппарата повысотно установлены патрубки для подачи промотора HBr или смеси HBr и HCl. Для охлаждения парогазовой смеси над реактором установлен конденсатор, а для отвода жидких продуктов реакции предусмотрен приемник, обеспечивающий накопление оксидата в течение 3 суток непрерывной работы опытной установки. Для подвода тепла в нижнюю зону реакционного объема на корпусе реактора установлены 4 самостоятельные секции нагрева в виде кольцевых рубашек, а для отвода тепла реакции из верхней зоны реакционного объема предусмотрена охлаждающая рубашка, в которой испаряют воду. Давление в реакторе поддерживают на 0,1-0,15 МПа выше упругости паров растворителя (при температуре реакции) с помощью редуктора, установленного на линии отвода отработанных газов. Для отбора жидких и газовых проб реактор снабжен пятью вентилями специальной конструкции, расположенными по высоте корпуса аппарата.

Температурный профиль зоны реакции, давление, состав газа на выходе из реактора (концентрации O2, CO2, CO, CH4), расход воздуха регистрируют непрерывно с помощью КИПиА. Расходы исходной реакционной смеси, а также галоидоводородной кислоты устанавливают с помощью регулирующих лимбов, расположенных на дозирующих насосах, и контролируют путем измерения убыли уровня на градуированных шкалах на мерных стеклах сборников. Газовые и жидкие пробы анализируют с помощью хроматографических, спектральных и полярографических методов.

2. Отделение растворителя от продуктов реакции (фиг. 1, 2, 3).

Около 40-45% растворителя (CH3COOH и H2O) отгоняют из оксидата за счет снижения давления реакционной массы в приемнике с 2,5 до 0,1 МПа, остальное количество испаряют в роторном пленочном аппарате (V = 4 л, V = 24 л, соответственно - лабораторный и опытный испарители). Обводненные пары уксусной кислоты направляют на колонну регенерации растворителя.

3. Ангидридизация тримеллитовой кислоты в тримеллитовый ангидрид (фиг. 1, 2, 3).

Процесс ведут периодически или непрерывно в аппаратах с мешалками, изготовленными из титана (V = 1,2 л, V = 100 л, соответственно - лабораторный и опытный ангидридизаторы). Из роторно-пленочного выпарного аппарата твердые продукты, частично полностью освобожденные от растворителя, подают в ангидридизатор, где при температуре 220-225oC в течение 15-40 мин проводят его выдержку до завершения реакции ангидридизации (прекращение выделения воды). Расплав ангидрида-сырца подают на очистку методом дистилляции (фиг. 1, 2) или перекристаллизации в псевдокумоле (фиг. 3).

4. Очистка тримеллитового ангидрида-сырца дистилляцией (фиг. 1, 2) или перекристаллизацией в псевдокумоле (фиг.3).

Дистилляцию ТМА-сырца проводят в выпарных аппаратах (V = 1,2 л, V = 100 л, соответственно - лабораторный и опытный) при температуре 210-240oC до достижения количества кубового остатка не более 5% от исходного ТМА-сырца. Кубовый остаток (КО) подвергают обработке псевдокумолом в соотношении ПСК: КО = 1-5: 1 при температуре 200-225oC и выдерживают 3-5 мин. Затем реакционную массу охлаждают до 180-200oC и фильтруют. Выделенный осадок катализатора, а также псевдокумол, полученный после перегонки фильтрата, возвращают в процесс.

Очистку ТМА-сырца методом перекристаллизации в псевдокумоле осуществляют путем проведения следующих операций: 1 - смешивают ТМА-сырец с псевдокумолом в соотношении ТМА: ПСК = 1 : 3 - 5; 2 - нагревают смесь до 215-225oC и выдерживают 3-5 мин; 3 - фильтруют горячую суспензию катализатора в растворе ПСК - ТМА и выделяют катализатор; 4 - охлаждают раствор ТМА в псевдокумоле до 25-25oC и выделяют кристаллический ТМА из суспензии методом фильтрации. Полученный влажный осадок ТМА направляют на сушку, а фильтрат, состоящий в основном из псевдокумола, подвергают перегонке, после чего возвращают в процесс. Катализатор, выделенный при горячей фильтрации раствора ПСК - ТМА, возвращают на стадию окисления.

Пример 1. Опыт проводят на установке непрерывного действия (фиг. 1). Приготавливают исходную реакционную смесь (ИРС). Концентрации реагентов в ИРС составляют [ПСК] = 12%, [CH3COOH] = 85,217%, [H2O] = 2,400%, [Mn(AC)2•4H2O] = 0,202%, [Ni(Ac)2•4H2O] - 0,010%, [Co(Ac)2•4H2O] = 0,015%, [ZrOBr2•8H2O] = 0,011%, [HBr (40%)] = 0,145%. В пересчете на активные составляющие состав ИРС выглядит следующим образом: [ПСК] = 12,0000%, [CH3COOH] = 85,217%, [H2O] = 2,400%, [Mn] = 0,0455% (455 ppm), [Ni] = 0,0024% (24ppm), [Co] = 0,0036% (36 ppm), [Zr] = 0,0024% (24), [Br] = 0,0580 (580 ppm). Одновременно приготавливают раствор бромистоводородной кислоты и уксусной кислоты в соотношении HBr:CH3COOH = 1:1.

Перед пуском установки в реактор загружают уксуснокислый раствор катализатора, концентрация компонентов которого соответствует его содержанию в исходной реакционной смеси, подаваемой в реактор.

Рассредоточенную подачу раствора HBr (или смесь HBr и HCl) в уксусной кислоте в реактор осуществляют с момента выхода реактора на устанавливаемый стационарный режим окисления. В реакторе повышают давление до 2,5 МПа с помощью аргона. После достижения указанного давления включают нижние секции нагрева реактора и доводят температуру реакционной массы до 200oC при постоянном протоке через реакционную массу инертного газа. После достижения указанной температуры включают насос подачи ИРС и практически одновременно переключают подачу аргона на воздух.

С момента подъема температуры устанавливают давление пара в рубашке охлаждения верхней зоны реактора в соответствии с задаваемой в каждом эксперименте температурой верхней зоны. Вывод продуктов реакции осуществляют из нижней зоны реактора опытной установки через регулирующий клапан. Отработанные газы вместе с парами выводят из верхней зоны в конденсатор, из которого обводненную флегму частично возвращают в реактор (40-70%), а остальное количество отводят для отгонки воды в целях последующего возврата уксусной кислоты в процесс. Охлажденные газы после конденсатора очищают с помощью щелочной ловушки и сбрасывают в атмосферу. Время реакции окисления в одну стадию (t р.о.) рассчитывают с помощью уравнения:

(tр.о.= Vр.з./G,

где tр.о. - время реакции окисления (время пребывания реагентов в зоне реакции), мин;

Vр.з. - объем реакционной зоны, занимаемой жидкой частью оксидата, л; G - расход исходной реакционной смеси, л/ч.

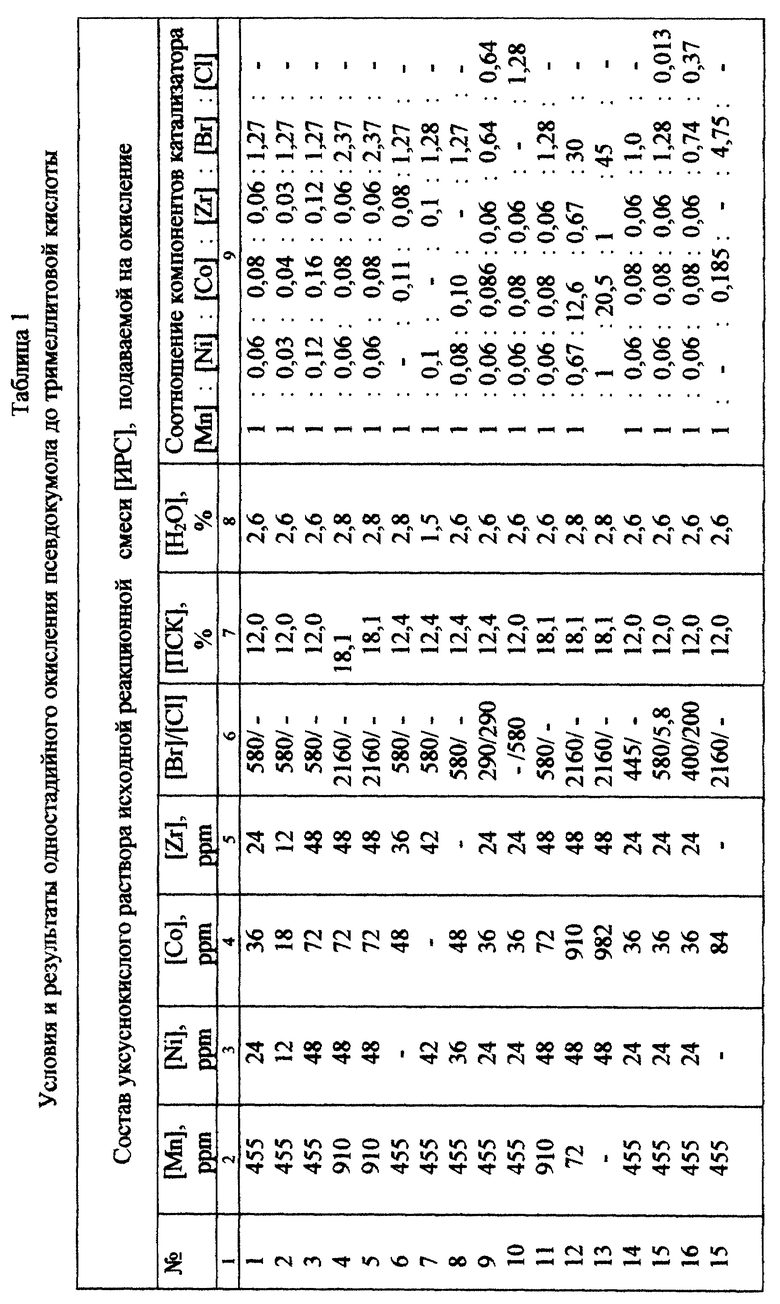

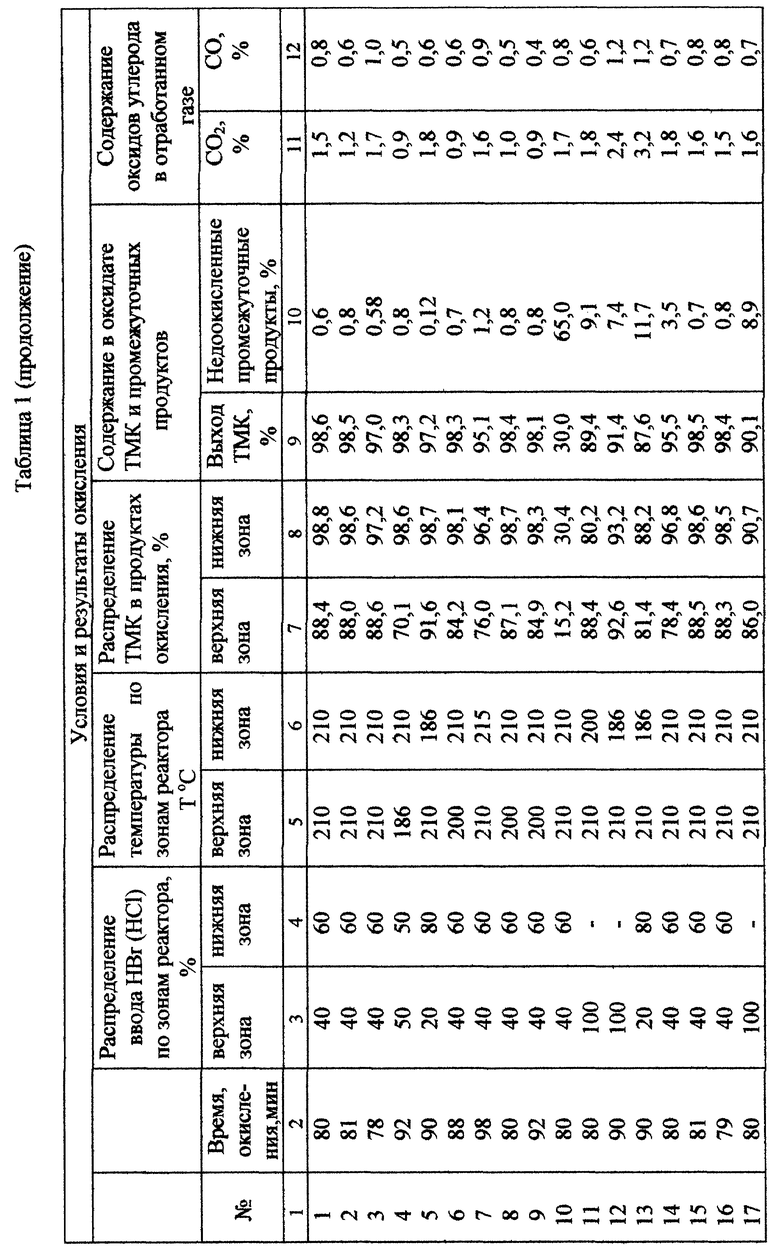

Условия проведения процесса и данные по выходу ТМК, полученные в результате жидкофазного каталитического окисления псевдокумола в ТМК, приведены в табл. 1, условия проведения ангидридизации ТМК с целью синтеза ТМА представлены в табл. 2. В присутствии Mn-Ni-Co-Zr-Br при концентрации псевдокумола в исходной реакционной смеси, равной 12%, постоянстве температуры (210oC) и распределении количеств вводимого в процесс HBr в верхнюю и нижнюю зонах в соотношениях 40 и 60% соответственно достигается 98,6% выход ТМК на введенный в процесс псевдокумол. Содержание основного вещества (ТМК) в продуктах окисления, выведенных из нижней зоны реактора, достигает 98,6%, а количество промежуточных (недоокисленных) продуктов не превышает 0,6%. Данные по ангидридизации тримеллитовой кислоты в условиях примера 1 приведены в табл. 2. Как следует из приведенных результатов, выход ТМА в процессе термической дегидратации ТМК и очистки продуктов дистилляцией расплава (из расчета на количество введенной в процессе ТМК-сырца) составил 96,2%, при этом содержание основного вещества в ТМА составило 99,1%.

Пример 2. Условия эксперимента совпадают с условиями опыта, приведенными в примере 1, за исключением - концентрации солей никеля, кобальта и циркония уменьшают в два раза. Соотношение компонентов катализатора составляет (Mn]: [Мт] = 1:1. Выход ТМК 96,5%.

Пример 3. Условия эксперимента совпадают с условиями опыта, приведенными в примере 1, за исключением - концентрации солей никеля, кобальта и циркония повышают в два раза. Соотношение компонентов катализатора [Mn]:[Мт] = 1:3. Выход ТМК составляет 97%.

Пример 4. Опыт проводят аналогично примеру 1 со следующими изменениями: концентрацию псевдокумола в исходной реакционной смеси повышают в 1,5 раза ([ПСК] = 18,1%), концентрацию катализатора увеличивают в 2 раза; температуру в верхней зоне реакции снижают на 24oC (с 210 до 186oC), в нижней зоне температуру сохраняют на прежнем уровне, причем процесс ведут с постепенным повышением температуры реакции окисления. Бромистоводородную кислоту вводят в верхнюю и нижнюю зоны реакционного объема в соотношении 1:1. В этих условиях выход ТМК достиг 98,3% при содержании основного вещества в выделенном ТМА = 98,6%. Концентрация промежуточных соединений в продуктах реакции не превысила 0,8%. Суммарная концентрация CO2 и СО в отработанных газах снизилась по сравнению с примером 1 в 1,6 раза. Данный экспериментальный факт позволяет сделать вывод о снижении вероятности "сгорания" псевдокумола и уксусной кислоты в условиях пониженной температуры на начальной стадии окисления. Условия получения ТМА из ТМК (табл. 2, пример 4) аналогичны примеру 1. Содержание примесей в ТМК повысилось с 1,2 до 1,4%. Выход ТМА составляет 98,3% на введенную в процесс ТМК, содержание основного вещества в продукте 98,7%.

Пример 5. Условия, при которых проводятся опыты по окислению псевдокумола и ангидридизации ТМК, аналогичны условиям примера 4 за исключением того, что в верхней зоне реакции температуру окисления устанавливают 210oC, а в нижней - 186oC, т.е. процесс ведут с постепенным понижением температуры по высоте реактора по мере изменения глубины реакции окисления, а количество HBr, вводимого в верхнюю и нижнюю зоны, распределяют в соотношениях 20 и 80% соответственно. Выход ТМК составляет 97,2%, содержание ТМК в продуктах окисления 98,7%, содержание промежуточных (недоокисленных) соединений 0,12%. В процессах ангидридизации полученной ТМК и очистки ангидрида (табл.2, пример 3) достигнут выход 98,0% при содержании основного вещества в целевом продукте 98,6%.

Пример 6. Эксперимент проводят в условиях, описанных в примере 1, с той лишь разницей, что марганцевый катализатор модифицируют добавкой бинарной смеси Co-Zr при сохранении общей концентрации металлов катализатора. Кроме того, в верхней зоне реакции температуру снижают с 210 до 200oC, а в нижней зоне реактора температуру сохраняют на прежнем уровне (210oC). Применение смешанного катализатора на основе Mn-Co-Zi-Br позволяет достигнуть выход ТМК, равный 98,3%, при относительно высоком качестве продукта (содержание основного вещества составляет 98,1%) и достаточной для промышленных целей глубины превращения ПСК в целевой продукт (содержание недоокисленных соединений не превышает 0,7%). При ангидридизации полученной ТМК выход ТМА составляет 97,7%, содержание основного вещества в целевом продукте 98,5%.

Пример 7. Условия опыта аналогичны примеру 1, но проводят модификацию Mn - катализатора добавкой бинарной смеси Ni-Zr, исключая из состава смешанного катализатора соли кобальта. Температуру окисления в нижней зоне повышают на 5oC (215oC) и увеличивают в 1,3 раза концентрацию промотора добавкой HCl. Выход ТМК составил 95,1%, содержание недоокисленных соединений в продуктах реакции не превысило 1,2%. Тримеллитовую кислоту подвергают термической ангидридизации с последующей очисткой ТМА-сырца перекристаллизацией в псевдокумоле. Выход целевого продукта достиг 98,9%.

Пример 8. Условия эксперимента совпадают с условиями опытов, описанных в примере 1, за исключением, что марганцевый катализатор модифицирован добавкой бинарной смеси Ni-Co при сохранении общей концентрации катализатора и промотора. Кроме того, температура, при которой проводят реакцию, в верхней реакционной зоне снижена на 10oC (200oC). Выход ТМК составляет 98,4%, ТМА - 98,2%. Качество конечного продукта удовлетворяет предъявляемыми к нему требованиями по содержанию основного вещества (99,0%).

Пример 9. Эксперимент проводят в условиях, описанных в примере 1, со следующими изменениями: в качестве промотора используют смесь HBr: HCl в соотношении 1: 1, а температуру реакции окисления в верхней зоне реактора снижают на 10oC (200oC). Выходы ТМК и ТМА составили 98,1 и 98,2% соответственно, содержание основного вещества ТМА в конечном продукте - 99,0%.

Пример 10. Опыт проводят в условиях, описанных в примере 1, с тем различием, что HBr заменяют на HCl. Как следует из данных по выходу целевого продукта (30%), при использовании хлористоводородной кислоты в качестве промотора не обеспечивается приемлемый выход ТМК.

Пример 11. Опыт проводят на опытной установке в условиях, аналогичных примеру 5, причем промотор HBr подают только в верхнюю зону, а температура в нижней зоне повышена до 200oC. Выход ТМК не превышает 89,4%.

Пример 12. Условия эксперимента совпадают с условиями, приведенными в примере 5, но соотношение Mn:Co = 910:72 изменяют на соотношение Mn:Co = 72: 910 и промотор подают только в верхнюю зону реактора вместе с псевдокумолом. В этих условиях выход ТМК снизился с 97,2 до 91,4%, содержание недоокисленных продуктов на выходе из реактора повысилось с 0,12 до 7,4%. Кроме того, суммарное содержание моно- и диоксида углерода в отработанных газах увеличилось с 2,4 до 3,6 об.%.

Пример 13. Опыт проводят в условиях примера 5, с той лишь разницей, что из состава катализатора исключают марганец, а содержание кобальта увеличивают на величину, равную количеству исключенного марганца. Выход ТМК составляет 87,6%, содержание основного вещества в продукте - 87,6%, что не удовлетворяет требованиям, предъявляемым к процессу синтеза ТМК.

Пример 14. Опыт проводят при условиях, идентичных с условиями эксперимента, приведенными в примере 1, с единственным отличием - концентрация бромистоводородной кислоты уменьшена в 1,23 раза (445 ppm). Данное изменение соотношение катализатора и промотора приводит к уменьшению выхода целевого продукта - ТМК и росту концентрации недоокисленных продуктов.

Пример 15. Окисление ПСК осуществляют при условиях, идентичных условиям, приведенным в примере 1, с дополнительным вводом хлористоводородной кислоты в соотношении к бромистоводородной кислоте, равном HBr:HCl = 1:0,01. Выход ТМК составил 98,5%.

Пример 16. Опыт проводят при условиях, идентичных с условиями эксперимента, приведенными в примере 14, с единственным отличием - совместно с бромистоводородной кислотой ([HBr] = 400 ppm) вводится хлористоводородная кислота ([HCl] = 200 ppm) к сохранению выхода целевого продукта - ТМК.

Пример 17 (прототип). Условия эксперимента совпадают с условиями опыта, приведенными в примере 1, за исключением того, что в качестве соединения брома используют NaBr, который подают только в верхнюю зону реактора вместе с псевдокумолом и из состава катализатора исключают промотирующие добавки Ni и Zr. Выход ТМК снизился с 98,6 до 90,1%; содержание недоокисленных соединений в продуктах реакции увеличилось с 0,6 до 8,9%; качество ТМК не удовлетворяет условиям переработки ее в ТМА, т.к. содержание примесей в целевом продукте - ТМК составляет около 10%.

Таким образом, рассредоточение во времени реакции и в пространстве реакционной зоны галоидоводородной кислоты, как и применение марганцевого катализатора, модифицированного небольшими добавками смеси солей Ni, Zr, Co, являются принципиально важными факторами, позволившими улучшить качество целевого продукта и его выход по сравнению с ранее известными способами.

Нами экспериментально установлено, что при окислении псевдокумола на стадиях накопления орто-замещенных бензолполикарбоновых кислот (метилфталевой, тримеллитовой) резко снижается активность металл-бромидного катализатора за счет его дезактивации в результате реакций лигандного обмена кислотных остатков солей металлов катализатора с указанными ароматическими кислотами, В ходе реакции образуются хелатные комплексы типа тримеллитатов марганца и других металлов, которые ввиду ограниченной их растворимости выпадают в осадок.

На основе детального изучения основных маршрутов реакций окисления псевдокумола до ТМК и сопутствующих равновесных реакций лигандного обмена кислотных остатков в хелатных комплексах металлов катализатора была установлена возможность управления как основной, так и сопутствующими реакциями, в том числе сдвигать равновесие реакции обмена лигандов в комплексах в сторону активных форм катализатора. При добавлении в реакционную массу, содержащую тримеллитаты и метилфталаты Mn, Co, Zr сильных протонных кислот HF, HBr, HCl или их смесей, достигается быстрое превращение малорастворимых солей тримеллитовой кислоты в соответствующие легкорастворимые фториды, бромиды и хлориды металлов, которые в условиях окисления выполняют основную функцию металлогалоидного катализа. На основе экспериментальных результатов по кинетике накопления и расходования основных и побочных продуктов реакции с учетом коррозионности среды в присутствии галоидоводородных кислот предпочтение отдано двум протонным кислотам - HBr и смеси HBr и HCl.

Галоидоводородные кислоты выполняют две функции - являются промоторами катализатора за счет образования активных металлогалоидных комплексов и выступают в качестве активных сореагентов, уменьшая вероятность реакций лигандного обмена кислотных остатков катализаторов с ароматическими кислотами за счет смещения равновесия обменных реакций в сторону образования бромидов и хлоридов металлов и обеспечивая реактивацию, т.е. восстановление активной формы катализатора. Разработанный способ восстановления и стабилизации активной формы катализатора, особенно на завершающих стадиях окисления, открыл новую, ранее неизвестную возможность осуществления процесса:

1. Проводить окисление псевдокумола в непрерывном режиме до ТМК в одну стадию в одном аппарате с высоким выходом целевого продукта (97-98%);

2. использовать в качестве катализатора, в основном, соли марганца с небольшой добавкой соединений кобальта или полным исключением последнего из состава смешанного катализатора;

3. исключить обязательное повышение температуры при завершении реакции, как это предусмотрено в известных способах;

4. упростить процессы ангидридизации ТМК в ТМА и очистку последнего из-за малых количеств примесей в ТМК, а также снизить количество отходов при промышленном производстве ТМА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНОГО АНГИДРИДА ТРИМЕЛЛИТОВОЙ КИСЛОТЫ | 2003 |

|

RU2266276C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНЫХ АНГИДРИДОВ БЕНЗОЛПОЛИКАРБОНОВЫХ КИСЛОТ | 2009 |

|

RU2412178C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ ПИРОМЕЛЛИТОВОГО ДИАНГИДРИДА | 2004 |

|

RU2314301C2 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| СПОСОБ ОКИСЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2362762C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИН-2,6-ДИКАРБОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2030386C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНИЛИНОВОЙ КИСЛОТЫ | 1995 |

|

RU2109008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 1997 |

|

RU2137753C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2155098C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 2004 |

|

RU2266277C2 |

Изобретение относится к производству орто-замещенных бензолполикарбоновых кислот и их внутримолекулярных ангидридов, в частности тримеллитовой кислоты и ее ангидрида, которые находят широкое применение при изготовлении полимерных материалов: высококачественных пластификаторов, высокотемпературных полиимидоамидных покрытий, электроизоляционных лаков. Согласно заявленному способу внутримолекулярный ангидрид тримеллитовой кислоты получают жидкофазным окислением псевдокумола кислородом воздуха до тримеллитовой кислоты в одну стадию в присутствии катализатора, содержащего соли тяжелых металлов и соединения брома, в среде уксусной кислоты, при температуре 160-225oС и давлении, с последующей термической дегидротацией образовавшейся тримеллитовой кислоты до внутримолекулярного ее ангидрида и очисткой, при этом окисление ведут в условиях противотока кислородсодержащих соединений и реакционных продуктов, в присутствии марганцевого катализатора, модифицированного добавками тяжелых металлов из ряда Ni, Со, Zr, взятых вместе и/или в виде бинарных смесей Мт:(Ni-Co), (Ni-Zr), (Zr-Co), а в качестве промотора используют соединения брома, такие как бромистоводородная кислота и/или ее смесь с соляной кислотой при соотношениях компонентов катализатора и промотора [Мn] : [Мт] =1:0, 1-0,3, [Вr]:[Сl]=1:0,5-4,0 и суммарной концентрации в реакционной смеси катализатора 0,05-0,12%, концентрации брома и/или смеси брома и хлора 0,12-0,44, подачу галоидводородной кислоты распределяют по высоте реакционной зоны таким образом, что в верхнюю зону окисления, содержащую ввод уксуснокислого раствора псевдокумола и солей металлов переменной валентности, одновременно дозируют не более 50% промотора, от общего количества и процесс продолжают до степени превращения псевдокумола в тримеллитовую кислоту не менее 25%, а в нижнюю зону реакционного объема, содержащего вывод продуктов реакции, рассредоточено подают остальное количество промотора и процесс окисления продолжают до достижения концентрации тримеллитовой кислоты в продуктах окисления не менее 97%, после чего реакционную массу выводят из зоны окисления, отгоняют из нее не менее полопвины растворителя и сконцентрированную до 30-60% суспензию тримеллитовой кислоты направляют на термическую дегидратацию в один или два последовательно работающих емкостных аппарата, снабженных элементами нагрева и конденсаторами, в которых при температуре 200-250oС испаряют оставшийся растворитель и выдерживают расплав тримеллитового ангидрида сырца до прекращения выделения паров воды. Технический результат - интенсификация и упрощение процесса с повышением качества целевого продукта. 2 табл., 3 ил.

Способ получения внутримолекулярного ангидрида тримеллитовой кислоты путем жидкофазного окисления псевдокумола кислородом воздуха до тримеллитовой кислоты в одну стадию в присутствии катализатора, содержащего соли тяжелых металлов и соединения брома, в среде уксусной кислоты, при температуре 160 - 225oC и давлении, с последующей термической дегидратацией образовавшейся тримеллитовой кислоты до внутримолекулярного ее ангидрида и очисткой, отличающийся тем, что окисление ведут в условиях противотока кислородсодержащих соединений и реакционных продуктов, в присутствии марганцевого катализатора, модифицированного добавками солей тяжелых металлов из ряда Ni, Co, Zr, взятых вместе и/или в виде бинарных смесей Мт:(Ni-Со), (Ni-Zr), (Zr-Со), а в качестве промотора используют соединения брома, такие как бромистоводородную кислоту и/или ее смесь с соляной кислотой при соотношениях компонентов катализатора и промотора Mn : Мт = 1:0,1 - 0,3; Br : Cl = 1:0,01 - 0,5, [Mn+Мт] :Br (или [Br+Cl])=1:0,5 - 4,0 и суммарной концентрации в реакционной смеси металлов катализатора 0,05 - 0,12%, концентрации брома и/или смеси брома и хлора 0,12 - 0,44%, при этом подачу галоидводородной кислоты распределяют по высоте реакционной зоны таким образом, что в верхнюю зону окисления, содержащую ввод уксуснокислого раствора псевдокумола и солей металлов, одновременно дозируют не более 50% промотора, от общего количества и процесс продолжают до степени превращения псевдокумола в тримеллитовую кислоту не менее 25%, а в нижнюю зону реакционного объема, содержащего вывод продуктов реакции, рассредоточено подают остальное количество промотора и процесс окисления продолжают до достижения концентрации тримеллитовой кислоты в продуктах окисления не менее 97%, после чего реакционную массу выводят из зоны окисления, отгоняют из нее не менее половины растворителя и сконцентрированную до 30 - 60% суспензию тримеллитовой кислоты направляют на термическую дегидратацию в один или два последовательно работающих емкостных аппарата, снабженных элементами нагрева и конденсаторами, в которых при температуре 200 - 250oC испаряют оставшийся растворитель и выдерживают расплав тримеллитового ангидрида сырца до прекращения выделения паров воды.

| US 4788296 А, 29.11.1983 | |||

| 0 |

|

SU263493A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАНГИДРИДА МЕЛЛИТОВОЙ КИСЛОТЫ | 1981 |

|

SU1050259A1 |

| SU 1584342 А1, 10.06.1996 | |||

| US 4788296 А, 29.11.1988 | |||

| US 4797497 А, 10.06.1989 | |||

| US 4845275 А, 30.05.1989 | |||

| US 4895978 А, 23.06.1990. | |||

Авторы

Даты

2000-07-20—Публикация

1998-12-07—Подача